– 2. und letzter Teil – Übertragung der Beschichtungsparameter, Aufbau und Test des Prüfkörpers

In einem Gemeinschaftsprojekt wurde eine Sensorbrennstoffzelle entwickelt, die Material qualifizieren und Wasserstoffsysteme überwachen kann. Ihre zentralen Bauteile aus 3D-gedrucktem Polyamid-12 (PA12) wurden durch galvanische sowie außenstromlose Verfahren funktionalisiert. Für die Beschichtung wurde eine Kombination aus chemischer Nickelabscheidung und anschließender galvanischer Kupfer-, Nickel- und Goldabscheidung gewählt. Die Schichten zeigten eine gute Haftung auf dem Kunststoffsubstrat, eine hohe Leitfähigkeit und vollständige Wasserstoffdichtigkeit.

Charakterisierung der verschiedenen Schichtaufbauten

In diesem Kapitel werden die vielversprechendsten Kombinationen, chemNi/chemAu und chemNi/galvCu/galvNi/galvAu, eingehend untersucht. Zu Beginn werden die Leitfähigkeitsmessungen vorgestellt. Dann folgen Messungen zur Wasserstoffpermeabilität in der Devanathan-Zelle. Abschließend wird die Korrosionsbeständigkeit der Schichtsysteme überprüft. Ziel ist es, das am besten geeignete System für die Übertragung auf die finale Probekörpergeo-metrie zu identifizieren.

Leitfähigkeitsmessungen

Für die verschiedenen Systeme wurden sowohl der Flächenwiderstand als auch der Kontaktwiderstand ermittelt. Der Flächenwiderstand beschreibt dabei den Widerstand, den der Strom bei seinem Durchgang durch die Fläche eines Materials erfährt. Der Kontaktwiderstand hingegen tritt an den Übergängen zwischen zwei leitenden Materialien auf, die miteinander in Kontakt stehen.

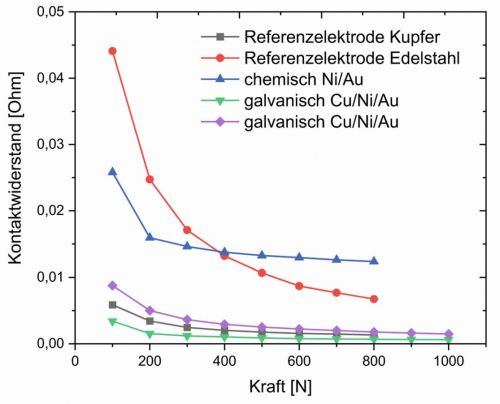

Bei den Leitfähigkeitsmessungen (Flächenwiderstand) zeigen sich prinzipiell deutliche Unterschiede zwischen chemisch und elektrochemisch hergestellten Schichten. Während der Flächenwiderstand bei verschiedenen chemischen Proben zwischen 154 und 246 mΩ liegt, variiert er für unterschiedliche galvanische Schichtabfolgen zwischen 0,5 und 12,9 mΩ. Der Flächenwiderstand hängt grundsätzlich von verschiedenen Faktoren ab, wobei in diesem Fall die Schichtdicke vermutlich den entscheidendsten Einfluss hat, da diese bei der chemischen Beschichtung begrenzt ist. Dünnere Schichten weisen tendenziell einen höheren Widerstand auf. Zudem spielt das Material der Probe eine wesentliche Rolle: Kupfer hat eine deutlich höhere elektrische Leitfähigkeit als Nickel. Galvanisch abgeschiedene Schichten besitzen zudem in der Regel eine höhere Leitfähigkeit als außenstromlos abgeschiedene, da sie dichter, defektfreier und strukturell gleichmäßiger sind. Abb. 8: Darstellung des Kontaktwiderstandes zweier Referenzproben (Kupfer und Edelstahl) und verschiedener Proben mit den entwickelten Sensorzellenbeschichtungen (galvanisch und chemisch)

Abb. 8: Darstellung des Kontaktwiderstandes zweier Referenzproben (Kupfer und Edelstahl) und verschiedener Proben mit den entwickelten Sensorzellenbeschichtungen (galvanisch und chemisch)

Die Messungen des Kontaktwiderstandes zeigen prinzipiell das gleiche Bild wie die Messungen des Schichtwiderstandes. In Abbildung 8 sind Kontaktwiderstandsmessungen zweier Referenzproben (Edelstahl und Kupfer) sowie verschiedener Beschichtungen dargestellt. Bei allen Proben zeigt sich der charakteristische Verlauf des Kontaktwiderstandes: Mit zunehmender Kontaktkraft nimmt der Widerstand ab, da mikroskopische Deformationen zu einer Vergrößerung der effektiven Kontaktfläche führen.

Die Kupfer-Referenzelektrode weist aufgrund ihrer hervorragenden elektrischen Leitfähigkeit einen deutlich geringeren Kontaktwiderstand auf als das Referenzmaterial Edelstahl.

Zudem ist erkennbar, dass der Kontaktwiderstand der chemisch hergestellten Probe deutlich höher ist als der der elektrochemisch hergestellten Proben.

Die Messungen zeigen, dass die Leitfähigkeit rein chemisch abgeschiedener Schichten für die Anwendung als Beschichtungsmaterial der Bipolarplatten nicht ausreicht, weshalb für die finale Probekörpergeometrie eine Kombination aus galvanischem und chemischem Prozess am sinnvollsten erscheint. Auf Grundlage der Ergebnisse der Leitfähigkeitsmessungen wurde eine Mindestschichtdicke von 10 µm galvanisch Kupfer für alle Proben festgelegt.

Messungen der Wasserstoffpermeabilität

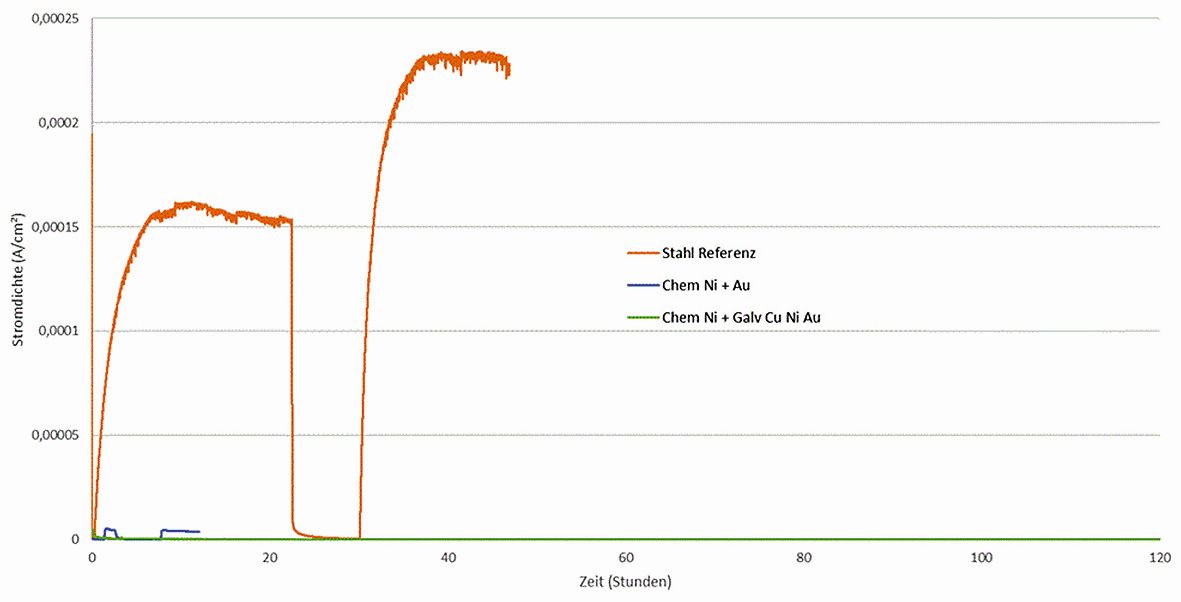

Messungen zur Wasserstoffpermeabilität wurden in einer Devanathan-Zelle durchgeführt. Diese Messungen sind wichtig, um zu zeigen, dass der Wasserstoff in der Brennstoffzelle nicht durch die Schichtstapel diffundieren und somit entweichen kann, sondern kontrolliert durch die Zelle verarbeitet wird. Gasverluste mindern hierbei einerseits die Effizienz und Wirtschaftlichkeit der Brennstoffzelle, andererseits kann entweichender Wasserstoff in Verbindung mit Sauerstoff ein explosives Gasgemisch bilden, was ein enormes Sicherheitsrisiko darstellen kann.

Für die Untersuchungen wurden die ausgewählten Schichtstapel chemNi/chemAu sowie chemNi/galvCu/galvNi/galvAu auf einem Referenzstahlblech abgeschieden und entsprechend untersucht. Die Devanathan-Zelle besteht aus zwei Kammern, die durch die zu untersuchende Probe voneinander getrennt sind. In der ersten Kammer wird Wasserstoff elektrochemisch erzeugt, der dann durch das Material diffundiert. Auf der anderen Seite wird der Wasserstoff oxidiert, wodurch ein elektrischer Strom entsteht. Dieser Strom ist direkt proportional zur Menge des durchgegangenen Wasserstoffs und ermöglicht die Bestimmung der Wasserstoffpermeabilität des Materials. Als Referenz wird ein unbeschichtetes Stahlblech verwendet. Somit lassen sich direkt Rückschlüsse auf die Dichtigkeit der Beschichtung ziehen. In Abbildung 9 sind die Kurven zur Messung der Wasserstoffpermeabilität dargestellt. Hierbei zeigt das Stromsignal des Referenzbleches eine deutliche Wasserstoffdurchlässigkeit.

Auch eine rein chemische Beschichtung mit Ni und Au reicht nicht aus, um Wasserstoff abzuhalten. Die Probe chemNi/galvCu/galvNi/galvAu zeigt hingegen in der durchgeführten Messzeit keinen Wasserstoffdurchtritt an.

Sowohl die Leitfähigkeitsmessungen als auch die Messungen zur Wasserstoffpermeabilität zeigen somit die Eignung des Systems chemNi/galvCu/galvNi/galvAu.

Abb. 9: Messungen der Wasserstoffpermeabilität in der Devanathan Zelle. Dargestellt ist die Stahl-Referenzmessung und die ausgewählten Schichtstapel chemNi/chemAu sowie chemNi/galvCu/galvNi/galvAu

Abb. 9: Messungen der Wasserstoffpermeabilität in der Devanathan Zelle. Dargestellt ist die Stahl-Referenzmessung und die ausgewählten Schichtstapel chemNi/chemAu sowie chemNi/galvCu/galvNi/galvAu

Korrosionsmessungen

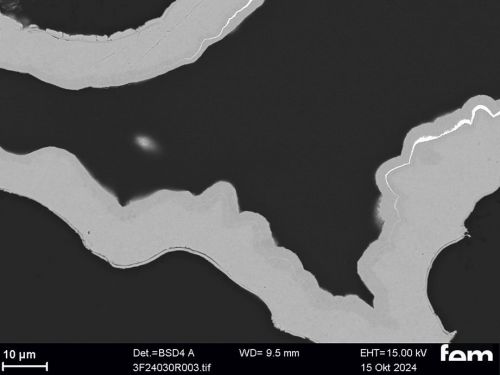

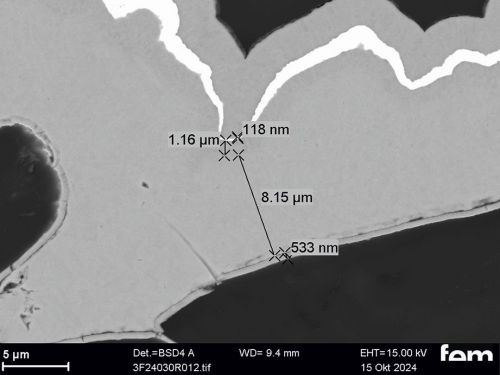

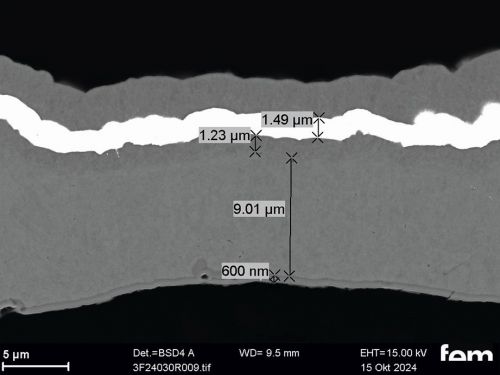

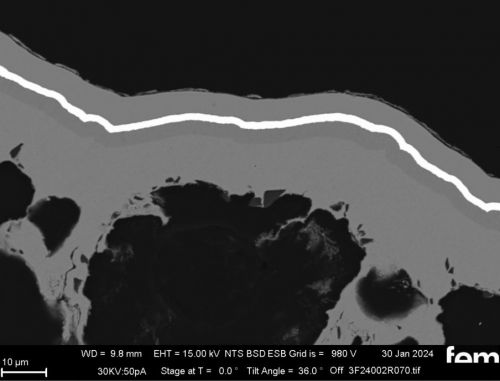

Korrosionsmessungen wurden an dem System chemNi/galvCu/galvNi/galvAu mit dem verschärften Essigsalzsprühtest (AASS) DIN 9227 über 48 Stunden durchgeführt. Korrosionsprodukte auf den Proben zeigen hierbei, dass die Gold- und Nickelschichten punktuell zu dünn sind und es teilweise zur lokalen Korrosion des darunterliegenden Kupfers kommt. Zur Verdeutlichung sind in Abbildung 10 Querschliffuntersuchungen einer beschichteten PA12-Probe mit Flow-Field-Design dargestellt.

Abbildung 10 a) zeigt eine Übersicht der betrachteten Querschliffoberfläche. Die rot markierten Bereiche sind in Abbildung 10 b) bis d) von links nach rechts detailliert dargestellt. In Abbildung 10 b) und c) ist zu erkennen, dass die Rauheit der gedruckten PA12-Oberfläche lokal zu scharfkantigen Strukturen führt, in denen sich Hohlräume bilden. In diesen Bereichen ist die Streuung des elektrochemischen Nickel- und Goldelektrolyten unzureichend, was lokal zu sehr dünnen Schichten führt. Dadurch wird die Oberfläche an diesen Stellen anfälliger für Korrosion. Abhängig von der Einsatzdauer des finalen Sensorzellenbauteils könnte dies ein kritischer Faktor sein und eine weitere Optimierung erforderlich machen. Abbildung 10 d) zeigt hingegen Bereiche, in denen die Schichten dicht sind.

(Abb. 10: rasterelektronenmikroskopische Querschliffaufnahmen von beschichteten Bipolarplatten, Schichtdickenverteilungen (galv. Cu, galv. Ni, galv. Au + Ni-Schutzschicht), der in a) rot markierte Bereich ist in b), c) und d) nochmals vergrößert dargestellt)

Übertragung der optimierten Beschichtungsparameter auf die finale Probekörpergeometrie

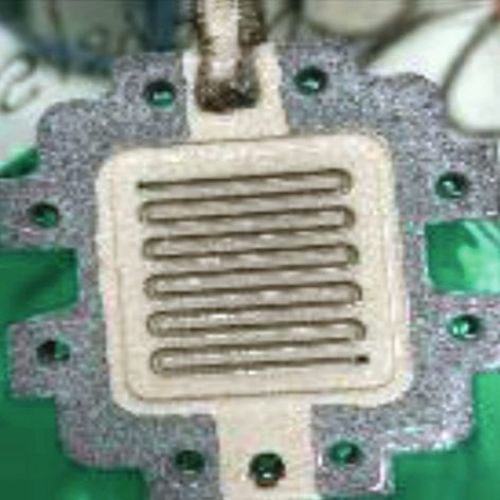

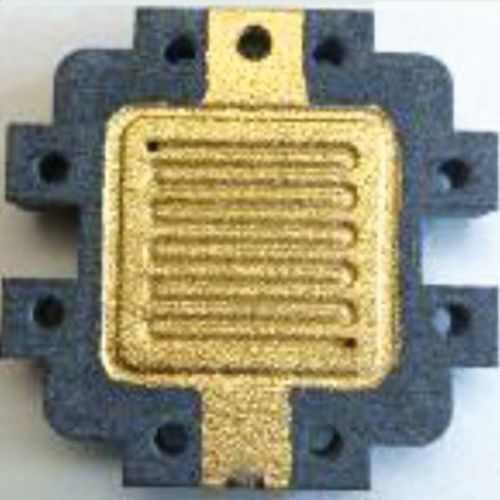

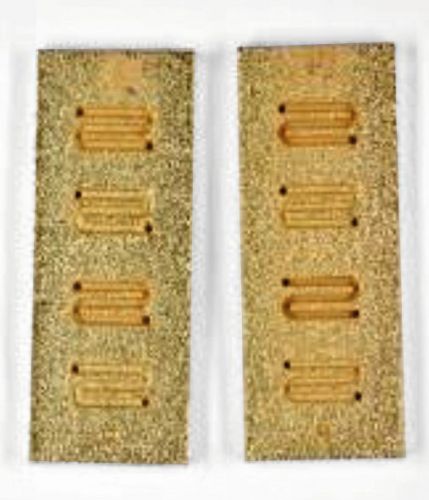

Im Rahmen des Projektes erfolgte abschließend eine schrittweise Übertragung des optimierten Schichtsystems chemNi/galvCu/galvNi/galvAu auf die finale Abb. 11 b)

Abb. 11 b)  Abb. 11 a)Probekörpergeometrie. Hierzu wurden zunächst Beschichtungsversuche auf den in Abbildung 2 (siehe Galvanotechnik 7/2025, S. 843 ff.) dargestellten Probekörpern zur Evaluierung unterschiedlicher Kanal- und Steg-Beschaffenheiten durchgeführt. Final erfolgten die Beschichtungsversuche schließlich an den 3D-gedruckten formgebenden Probenkörpern der Brennstoffzelle aus Abbildung 3 und Abbildung 4.

Abb. 11 a)Probekörpergeometrie. Hierzu wurden zunächst Beschichtungsversuche auf den in Abbildung 2 (siehe Galvanotechnik 7/2025, S. 843 ff.) dargestellten Probekörpern zur Evaluierung unterschiedlicher Kanal- und Steg-Beschaffenheiten durchgeführt. Final erfolgten die Beschichtungsversuche schließlich an den 3D-gedruckten formgebenden Probenkörpern der Brennstoffzelle aus Abbildung 3 und Abbildung 4.

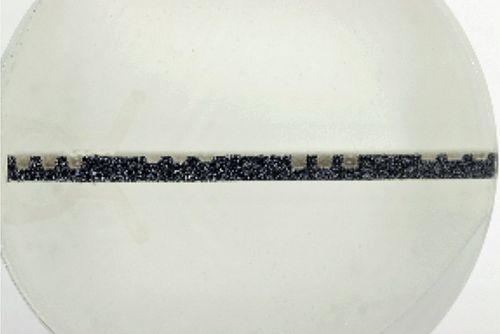

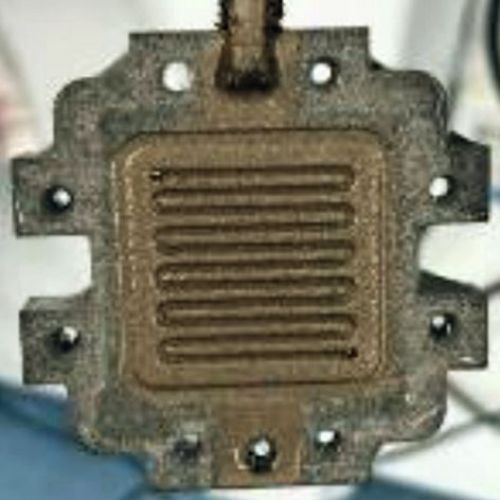

Das Ziel war es zunächst, durch die Anpassung der Beschichtungsdauern der verschiedenen Schichten in der optimierten Schichtabfolge eine homogene und gleichmäßige Schichtdicke, auch in schwer zugänglichen Bereichen der Flow-Field-Kanäle, zu erreichen. Da eine rein chemische Beschichtung aufgrund der zuvor dargestellten Ergebnisse im Kapitel über Leitfähigkeitsmessungen und Messungen der Wasserstoffpermeabilität nicht infrage kommt, müssen die Kanalwände für die galvanische Beschichtung leicht schräg gestaltet werden. Abbildung 11 und Abbildung 12 zeigen hierbei Aufnahmen der optimierten Beschichtungsversuche auf den in Abbildung 2 dargestellten Probekörpern.

(Abb. 11: Beschichtungsversuche auf den in Abb. 2 dargestellten Probekörpern: a) unbeschichtet b) beschichtet mit chemNi/galvCu/galvNi/galvAu (Probengröße 50 mm × 20 mm × 2 mm CAD-Modell))

(Abb. 12: Querschliffuntersuchungen der in Abbildung 2 dargestellten mit chemNi/galvCu/galvNi/galvAu beschichteten Probekörper (Probengröße 50 mm × 20 mm × 2 mm CAD-Modell))

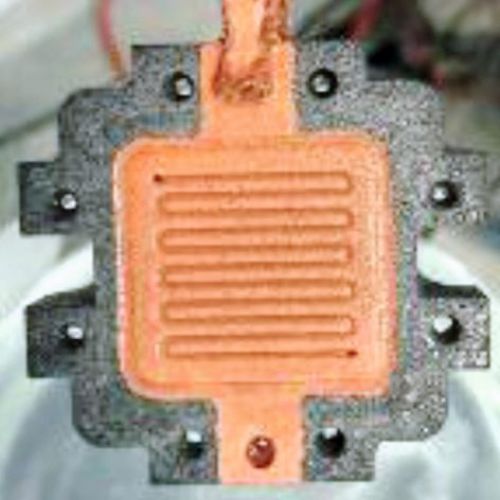

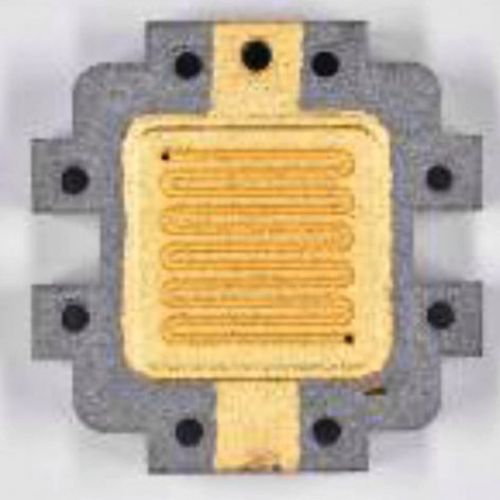

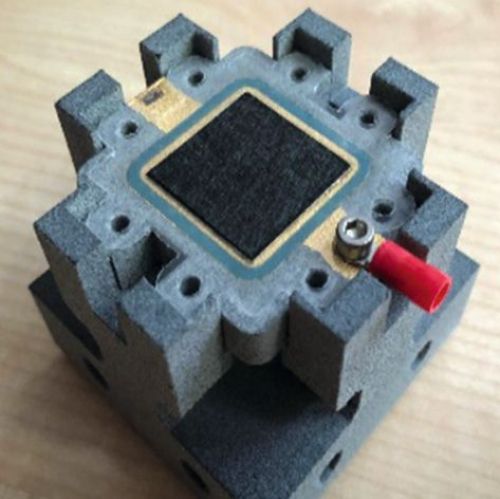

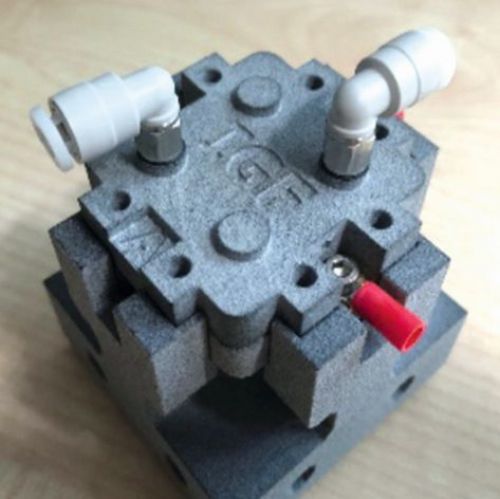

Anschließend wurden die Beschichtungsversuche auf die finalen Probekörper übertragen. Um Kurzschlüsse zu vermeiden, ist es dabei essenziell, bestimmte Bereiche gezielt unbeschichtet zu lassen. Die Metallisierung muss ausschließlich auf die Kontaktflächen sowie die aktive Fläche innerhalb des Flow-Fields begrenzt sein. Aus diesem Grund wurden alle übrigen Bereiche während des Beschichtungsvorgangs sorgfältig abgedeckt. In Abbildung 13 ist der Beschichtungsprozess Schritt für Schritt dargestellt. Zur Sicherstellung einer optimalen Schichthaftung wurde nach der initialen Metallisierung mittels chemisch Nickel (Abb. 13 a) zunächst die Maskierung entfernt (Abb. 13 b). Im Anschluss erfolgte die galvanische Abscheidung einer Kupferschicht (Abb. 13 c), gefolgt von einer galvanischen Nickelschicht als Diffusionssperre (Abb. 13 d). Den Abschluss bildet die galvanische Goldschicht zur Verbesserung der Kontaktierung und Korrosionsbeständigkeit (Abb. 13 e).

(Abb. 13: schrittweise Darstellung des Beschichtungsprozesses der 3D-gedruckten Probekörper mit a) chemisch Nickel b) Entfernung der Maskierung c) galvanisch Kupfer d) galvanisch Nickel und e) galvanisch Gold (CAD Modell zur Probengröße siehe Abb. 3))

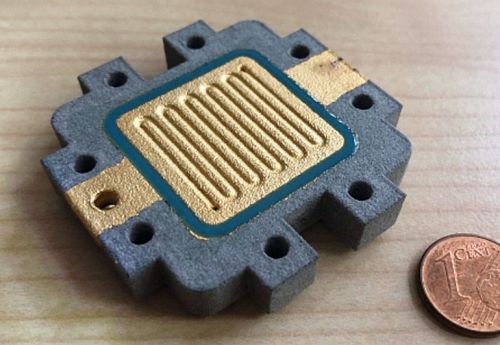

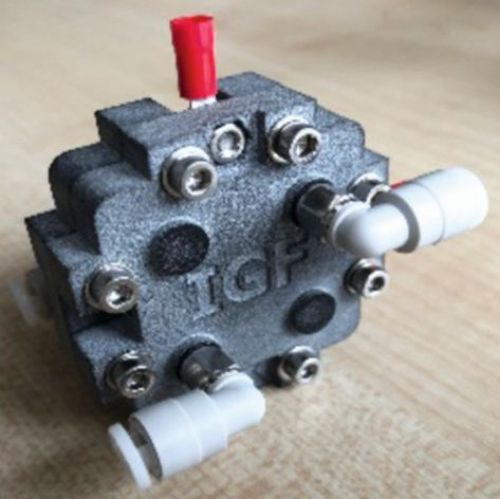

In Abbildung 14 sind die finalen beschichteten Probekörper für a) die Kathoden- und b) die Anodenseite der Sensorzelle dargestellt. Diese Bipolarplatten wurden im weiteren Projektverlauf in eine Sensorzelle integriert und charakterisiert.

(Abb. 14: finale beschichtete Probekörper für die a) Kathodenseite und b) Anodenseite der Sensorzelle (CAD-Modell zur Probengröße siehe Abb. 3))

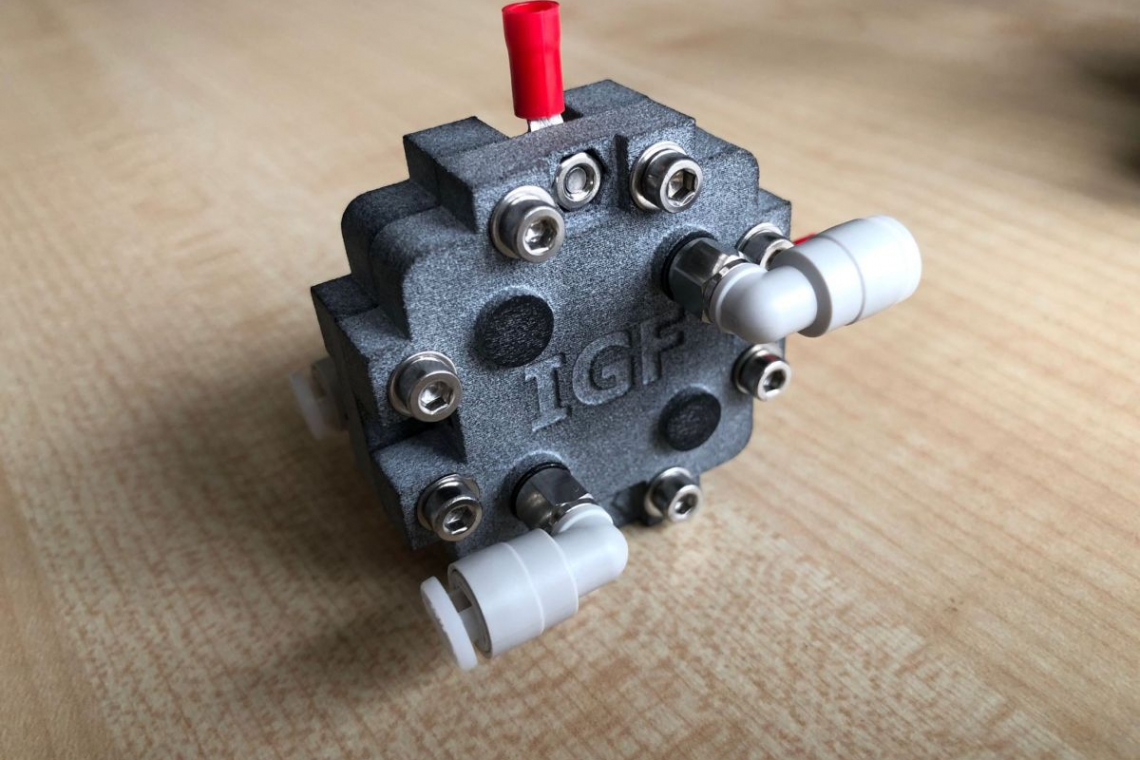

Aufbau und Testung der Sensorbrennstoffzelle

Während die neuartigen Mehrkomponentenbauteile auf Basis des zu entwickelnden Herstellungsprozesses den zentralen Entwicklungsschwerpunkt des Vorhabens darstellten, wurden die übrigen Sensorzellenkomponenten wie z. B. Protonenaustauschmembranen, Gasdiffusionslagen sowie die Anschlussperipherie nach dem aktuellen Stand der Technik beschafft und in Bezug auf die Mehrkomponentenbauteile konfektioniert. Assemblierungshilfen für den Zellbau wurden ebenfalls über den 3D-Druck bereitgestellt. Eine dispensierte Silikondichtung komplettiert die Mehrkomponentenbauteile, welche dann zu Sensorzellen aufgebaut wurden. Abschließend wurden diese dann über einen Teststand betrieben, vermessen und für Materialqualifizierungsversuche auf Basis von Emissionskammern bereitgestellt.

Membranelektrodeneinheit (MEA)

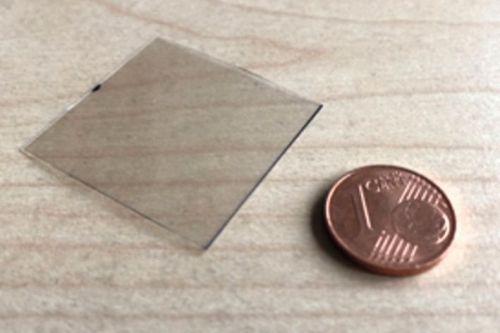

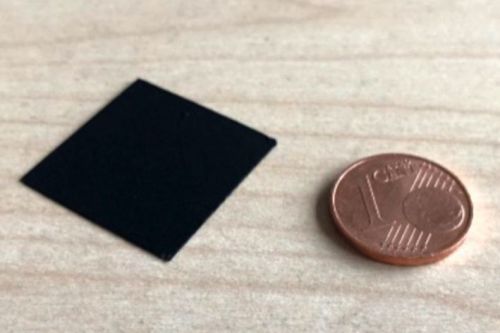

Bei der Protonenaustauschmembran für die Sensorbrennstoffzellen handelt sich um eine NafionTM-HP-Membran. Diese liegt als Rollenware vor und wurde auf den Zellmaßstab mittels Schneid- und Stanzwerkzeugen konfektioniert. Entsprechende Schablonen wurden aus den CAD-Modellen der Zellen abgeleitet und mittels 3D-Druck-Erzeugnissen aus MJF PA12 hergestellt. Abbildung 15 a) zeigt eine zugeschnittene Nafion-Membran in Schutzfolie.

Eine Freudenberg Gasdiffusionslage (GDL), ebenfalls als Rollenware, wurde direkt mit einer mikroporösen Schicht als GDS beschafft. Es handelt sich um den Typ H23C8. Die mikroporöse Schicht wurde vom ZBT mittels Ultraschallsprühen mit einer Katalysatorbeschichtung aus eigener Entwicklung versehen und somit die GDS zu einer Gasdiffusionselektrode (GDE) aufgewertet. Danach erfolgte der Zuschnitt auf Sensorzellformat erneut über eine aus dem CAD-Modell abgeleiteten und mittels 3D-Druck hergestellten Schablone. Die GDE der Sensorzelle ist in Abbildung 15 b) dargestellt.

Aufgrund der filigranen Eigenschaften der dünnen Nafion-Membran sowie der schwierigen Handhabung bei unterschiedlichen Feuchtigkeitsbedingungen muss eine Randverstärkung zur Unterstützung eingesetzt werden. Materialtechnisch handelt es sich hierbei um herkömmliche Laminierfolie, welche in Blattform vorliegt. Aus den dreidimensionalen Daten eines CAD-Modells wurden hierfür zweidimensionale Daten abgleitet und die Folien dann mittels einer CNC-gesteuerten Fräsmaschine unter Einsatz eines Schleppmessers auf Sollmaß ausgeschnitten. Abbildung 15 c) zeigt die konfektionierte Randverstärkung.

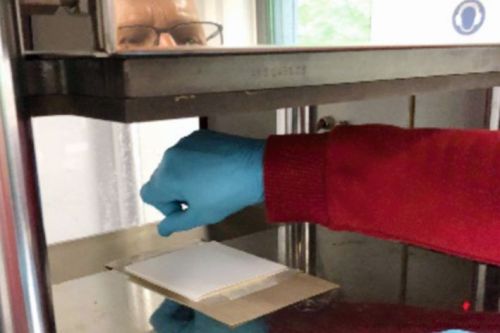

Bei den Messaufgaben von Sensorbrennstoffzellen innerhalb der Werkstoffqualifizierung auf Basis von Emissionskammern stellen die MEAs regelmäßig zu wechselnde Verschleißkomponenten dar. Sie müssen bei der Zellassemblierung einfach in der Handhabung sein und wurden daher unabhängig von dieser vorab gefügt und präpariert. Der Fügeprozess ist zweiteilig. Im ersten Schritt, in Abbildung 15 d), wird die Randverstärkung auf einem Board über Löcher gestiftet. Die Stifte können individuell positioniert werden, sodass die Nafion-Membran mithilfe einer Mini-Heißpresse abschnittsweise mit der Randverstärkung verpresst werden konnte. Im zweiten Schritt wurden die GDEs beidseitig auf der Membran positioniert und über die dämpfenden Strukturen innerhalb einer flächendeckenden Heißpresse positioniert (Abb. 15 e)). Danach erfolgte die Verpressung von GDEs und Membran bei 140 °C unter 5 kN Druck für eine Minute. Abbildung 15 f) zeigt eine fertige MEA der Sensorbrennstoffzelle.

(Abb. 15: Herstellung der MEA der Sensorzelle)

Dichtung

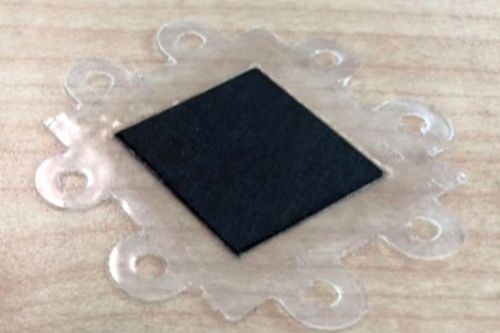

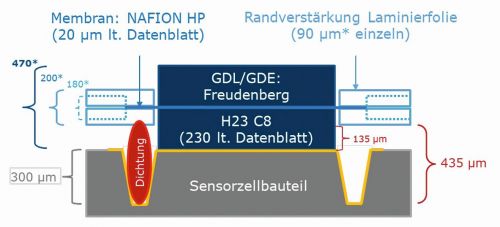

Für den in Abbildung 16 a) skizzierten Strukturaufbau zwischen MEA und Sensorzellbauteil wurde ein Dichtungsprozess entwickelt und eingesetzt. Mit diesem ist es gelungen, die von den kooperierenden Forschungsstellen metallisierten Oberflächen mit dispensierbaren, brennstoffzellentauglichen Silikondichtungen zu versehen. Hierfür wurden die zu dichtenden Komponenten zunächst vermessen und so die benötigte Höhe der Dichtung für den Dispensprozess bestimmt. Über die vorgesehene Dichtungsnut konnte die Hafteigenschaft der Dichtung hinreichend fest ausgebildet werden, um auch reversible Zellaufbauten zu ermöglichen. Abbildung 16 b) zeigt die dispensierte Silikondichtung auf den metallisierten Bereichen eines Sensorzellbauteils.

(Abb. 16 a) Aufbau MEA und Sensorzellbauteil im Kontext der Dichtung und b) dispensierte Silikondichtung auf dem Sensorzellbauteil)

Assemblierung

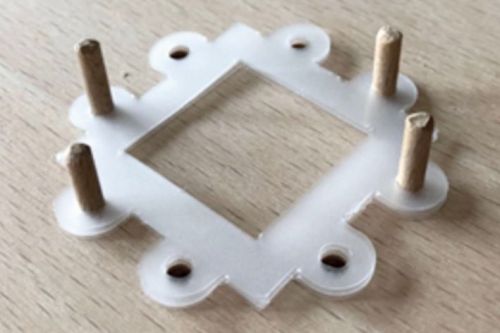

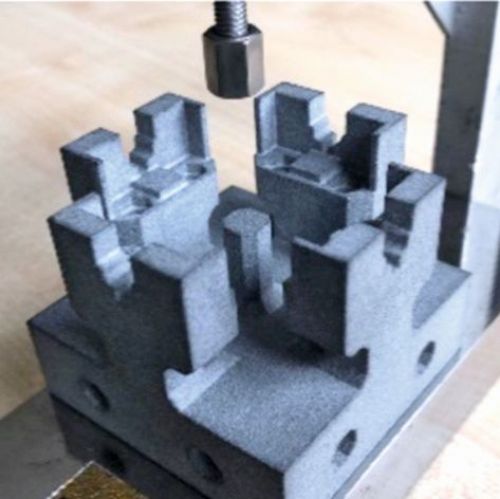

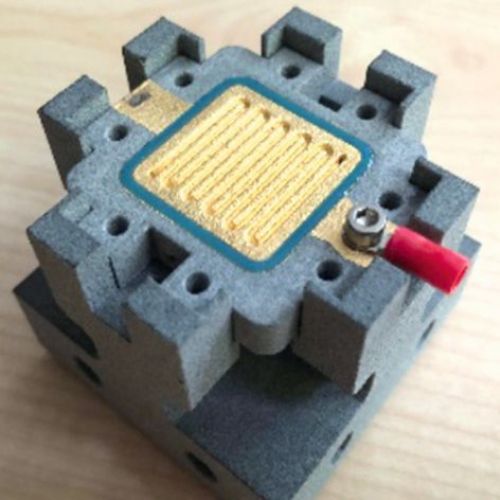

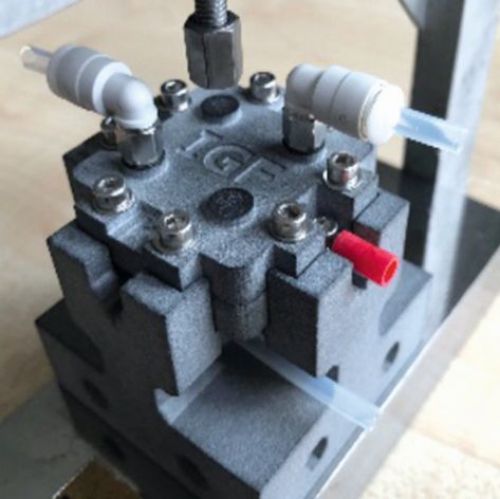

Für die Montage der Sensorzelle wurde eine Assemblierungshilfe konturiert und über das Multi-Jet-Fusion Verfahren mittels 3D-Druck aus PA12 abgebildet. Zentrales Element bei der Assemblierung war zudem eine externe Vorrichtung zur Verspannung, welche eine Übertragung definierter Anpressdrücke auf die Bauteile der Sensorzelle mittels Drehmoment ermöglicht. Auf diesem Weg kann über die Messung des internen Druckabfalls überprüft werden, ob und ab welchem Anpressdruck die Sensorzelle zuverlässig dichtet. Parallel dazu kann auch jederzeit der Zellinnenwiderstand im Kontext des Anpressdrucks gemessen und justiert werden. Liegen die Anpressdrücke im optimalen Bereich, werden diese mithilfe von M5-Schrauben oder Verklebungen dauerhaft für die Sensorzelle gehalten. Alternativ kann über diese externe Vorrichtung auch gänzlich auf die internen Möglichkeiten zur Verspannung verzichtet werden. Auf diesem Weg wird ein montagefreundlicher Aufbau der Sensorzelle realisiert, welcher schnelle Wechsel von MEAs als Prüflinge innerhalb des Laborbetriebs erlaubt. Abbildung 17 a) zeigt die Assemblierungshilfe in der externen Vorrichtung zur Verspannung. Abbildung 17 b) – c) führen durch den Assemblierungsprozess und Abbildung 17 d) und f) zeigen fertige Sensorzellen für den Betrieb.

(Abb. 17 a) Assemblierungshilfe, b) bis d) Assemblierung der Sensorzelle und e) und f) betriebsbereite Sensorzellen)

Versuchsaufbau

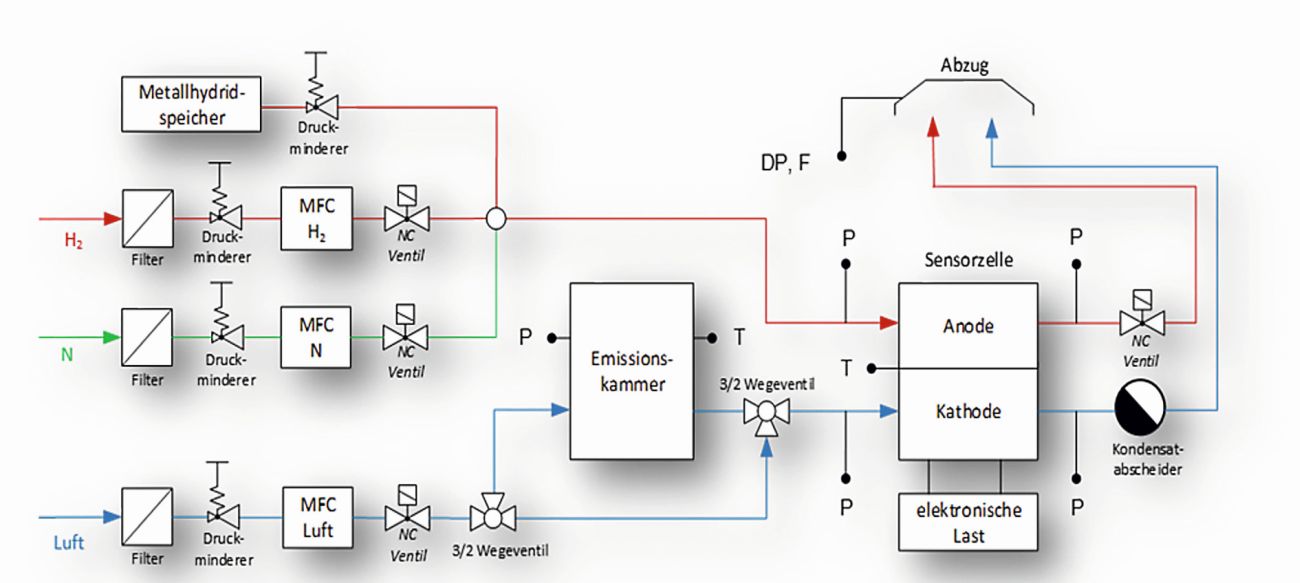

Als Betriebs- und Messarbeitsplatz zur Testung der Sensorbrennstoffzellen diente ein angepasster Teststand zur Weiterwicklung von Mikrobrennstoffzellensystemkomponenten. Hiermit können PEM-Brennstoffzellen, Purge-Ventile, Akkumulatoren, Wasserstoffspeicher sowie elektronische Komponenten für die Steuerungs- und Regelungstechnik individuell oder im Verbund untersucht und für die Systemtechnik optimiert werden. Für die vorgenommenen Anpassungen des Teststands wurden die Betriebsanforderungen der Sensorzellen zugrunde gelegt. Maßgeblich beinhaltete dies die Realisierung eines kathodenseitigen, aktiven Betriebes über Masseflussregler (MFC). Diese versorgen die Sensorzelle direkt mit regelbaren Volumenströmen an Luft. Für die anodenseitige Versorgung können Wasserstoffdurchflüsse ebenfalls mittels MFCs bereitgestellt werden. Alternativ hierzu kann ein Zellbetrieb auch im dead-end über kontrollierte Purgeintervalle am anodenseitigen Zellausgang erfolgen.

Zentrales Element des Versuchsaufbaus im Teststand war neben der neuen Sensorbrennstoffzelle eine Anlage zur Generierung von Materialemissionen samt Steuerungs- und Regelungskomponenten aus dem INNO-KOM Vorhaben PANAMA (49VF200058). Die Anlage wurde für die Arbeiten mit der neuen Sensorzelle geringfügig angepasst. Es handelt sich hierbei um eine multifunktionale Emissionskammer, welche sowohl für die Untersuchung von Kunststoffen, verschiedenen Montagehilfsstoffen und Funktionsstoffen unter variablen Druck-, Temperatur- und Relative-Feuchte-Parametern bei In-situ-Prüfverfahren verwendet werden kann. Die Kammer wird wahlweise in anoden- als auch kathodenseitige Kreisläufe von Brennstoffzellen eingebunden und deckt für Materialuntersuchungen unterschiedliche realitätsnahe Brennstoffzellensystembedingungen im Niederdruckbereich ab.

Die Emissionskammer wurde zentral im Tiefststand positioniert und zusammen mit der Sensorzelle und den übrigen Komponenten verrohrt bzw. verschlaucht. Der Versuchsaufbau wird als RI-Fließschema auf Abbildung 18 gezeigt. Die Sensorzelle wird hier anodenseitig über einen geschlossenen Medienkreislauf mit Wasserstoff versorgt. Die Wasserstoffversorgung lässt sich wahlweise aus dem mittels Elektrolyse befüllten Metallhydridspeicher oder aus der Ringleitung des Labors über Masseflussregler zuschalten. Hinter der Zelle ist ein NC-Ventil integriert. Dieses ermöglicht unter Einsatz des Metallhydridspeichers im Dead-End-Betrieb einen kontrollierten Purge. Im Durchflussbetrieb mittels MFC verbleibt es fortlaufend geöffnet. Auf der Kathodenseite erfolgt die Versorgung der Sensorzelle mit gefilterter Luft ebenfalls über einen Druckminderer und MFC. Im Leitungsabschnitt vor der Zelle sind zwei 3/2-Wegeventile integriert. So wird im regulären Zellbetrieb die gefilterte Luft auf direktem Weg der Kathode zugeführt. Im Sensorbetrieb hingegen wird über das simultane Schalten der beiden 3/2-Wegeventile ein Bypass durch die Emissionskammer gelegt und mögliche Schadgase können auf diesem Weg in die Sensorzelle geleitet werden. Am kathodenseitigen Zellausgang fängt ein Kondensatabscheider das entstandene Produktwasser der Sensorbrennstoffzelle auf, bevor die überschüssige Luft in den Abzug des Teststandes gelangt. Der Versuchsaufbau besitzt verschiedene Druck- und Temperaturmessstellen. Neben den sicherheitsrelevanten Überwachungen dienen diese der Regelung der Kammer und der lastgesteuerten Sensorzelle.

Abb. 18: R&I-Fließschema des Versuchsaufbaus Sensorzelle

Abb. 18: R&I-Fließschema des Versuchsaufbaus Sensorzelle

Testung und Ergebnisse

Die Testung der neuen Sensorbrennstoffzellen umfasste zunächst die Aufnahme BZ-typischer U(I)-Kennlinien und Leistungskurven sowie die Durchführung von Druckabfall-, Temperatur- und Reproduzierbarkeitsmessungen. Mithilfe der zuvor vorgestellten Haltefassung mit externer Vorrichtung zur Zellverspannung wurde dabei bei allen assemblierten Funktionsmustern eine zellinterne Dichtigkeit in Bezug auf Wasserstoff und Luft bestätigt. Gleichzeitig wurde der bestmögliche Anpressdruck für die jeweilige Zelle bestimmt. Der Betrieb aller Sensorzellen wurde unter Laborumgebungstemperatur von ca. 20 °C durchgeführt. Wasserstoff und Luft für die Zellen wurden ohne externe bzw. zusätzliche Befeuchtung oder Temperierung zur Verfügung gestellt. Die Sensorzellen haben sich während des Betriebs ausschließlich selber befeuchtet.

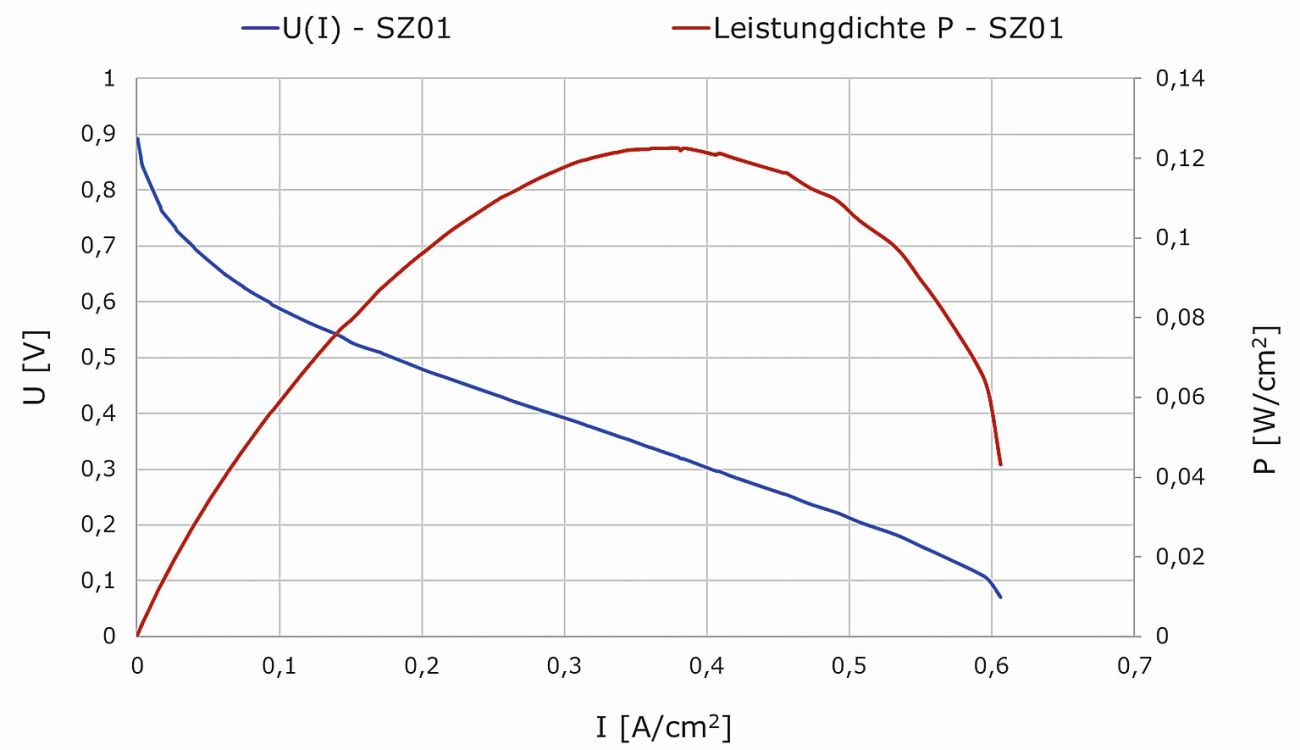

Abbildung 19 zeigt die U(I) Kennlinie und Leistungskurve einer der assemblierten und getesteten Sensorzellen. Diese wurden bei anodenseitigem Dead-End-Betrieb mit kontrollierten Wasserstoff-Purges aufgenommen. Kathodenseitig wurde der Luftdurchfluss zwischen 60 – 110 ml/min in Bezug auf den jeweiligen Arbeitspunkt angepasst. Unter diesen Bedingungen besitzt die Sensorzelle mit ihren 5 cm2 aktiver Reaktionsfläche eine Leerlaufspannung von über 0,9 V und eine Kurzschlussstromdichte von über 0,6 A/cm2. Die höchste Leistungsdichte wurde mit über 0,12 Wel/cm2 bei einer Spannungslage von 0,35 V gemessen.

Abb. 19: U(I) Kennlinie und Leistungskurve der Sensorzelle

Abb. 19: U(I) Kennlinie und Leistungskurve der Sensorzelle

Bei Sensorzellen steht weniger die Energiewandlung, sondern eher die Signalgebung im Vordergrund. Das zentrale Aufgabengebiet der neuen Zellen ist das In-situ-Detektieren von Werk- und Treibstoffemissionen, welche für PEM-Brennstoffzellen im Niedertemperaturbereich schädlich sind. Zu diesem Zweck werden unter bekanntem Betriebsverhalten der Zellen die Spannungssignale genau überwacht und Veränderungen dieser Signale auf mögliche Schädigungsmechanismen zurückgeführt. Dem Spannungssignal der Zellen wurde daher eine erhöhte Bedeutung zugemessen. Eine wichtige Grundvoraussetzung war, hierfür unter konstanten Betriebsbedingungen auch konstante Spannungssignale zu erhalten.

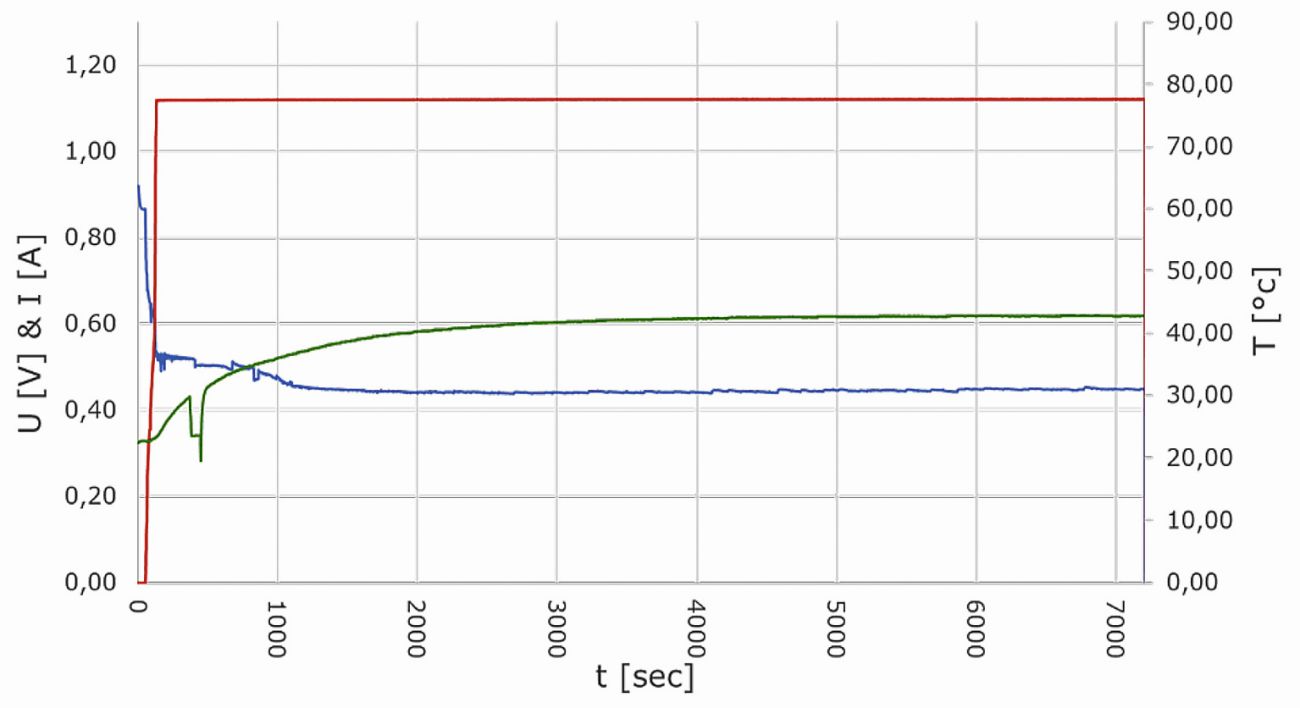

Abbildung 20 zeigt diesbezüglich den Strom-, Spannungs- und Temperaturverlauf einer Sensorzelle, welche in einem Zeitfenster von zwei Stunden bei konstant gehaltenen Betriebs- und Umgebungsbedingungen aufgenommen wurde. Der von der Zelle erzeugte Strom wurde über den Widerstand der Last durchgängig auf 1,12 A geregelt. Der kathodenseitige Luftstrom der Zelle wurde innerhalb der ersten 15 Minuten des Versuchs zwischen 40 und 60 ml/min variiert und dann auf 60 ml/min konstant gehalten. Die anodenseitige Versorgung mit Wasserstoff erfolgte aus einem Metallhydridspeicher im Dead-End-Betrieb bei einem konstanten Purgeintervall mit einem Purge von 250 ms alle 60 s. Das Diagramm zeigt, wie sich das Spannungssignal der Sensorzelle bereits nach 20 min bei ca. 0,45 V einstellt und bei diesem Wert für den Rest der Versuchslaufzeit verbleibt. Die Zelltemperatur zeigt sich im direkten Vergleich träger als der Spannungsverlauf und pendelt sich erst nach ca. einer Stunde bei 43 °C ein. Kathodenseitig produziert die Zelle unter diesen Bedingungen sichtbar Wasser. Auch bei der Anodenseite ließ sich bei dem vorgestellten Versuch deutlich Feuchtigkeit im Schlauchabschnitt hinter dem Anodenausgang erkennen. Bei genauerer Betrachtung des Spannungssignals über die Zeitachse fallen zeitweise auch Schwankungen in einem Bereich von ca. 5 mV auf. Diese korrespondieren mit der Erzeugung von Produktwasser, wenn kathodenseitig einzelne Tropfen durch die Verengung der SMC-Winkelverschraubung geraten. Da ein Abfallen des Zellspannungssignals erst merklich über 10 mV auf mögliche Kontaminationseffekte durch Fremdstoffe zurückgeführt wird, liegen diese Effekte bei dieser rein selbstbefeuch-teten und -temperierten Betriebsführung innerhalb des Toleranzbereiches.

Abb. 20: Strom- (rot), Spannungs- (blau) und Temperaturverlauf (grün) einer Sensorzelle in einem konstanten Betriebsarbeitspunkt

Abb. 20: Strom- (rot), Spannungs- (blau) und Temperaturverlauf (grün) einer Sensorzelle in einem konstanten Betriebsarbeitspunkt

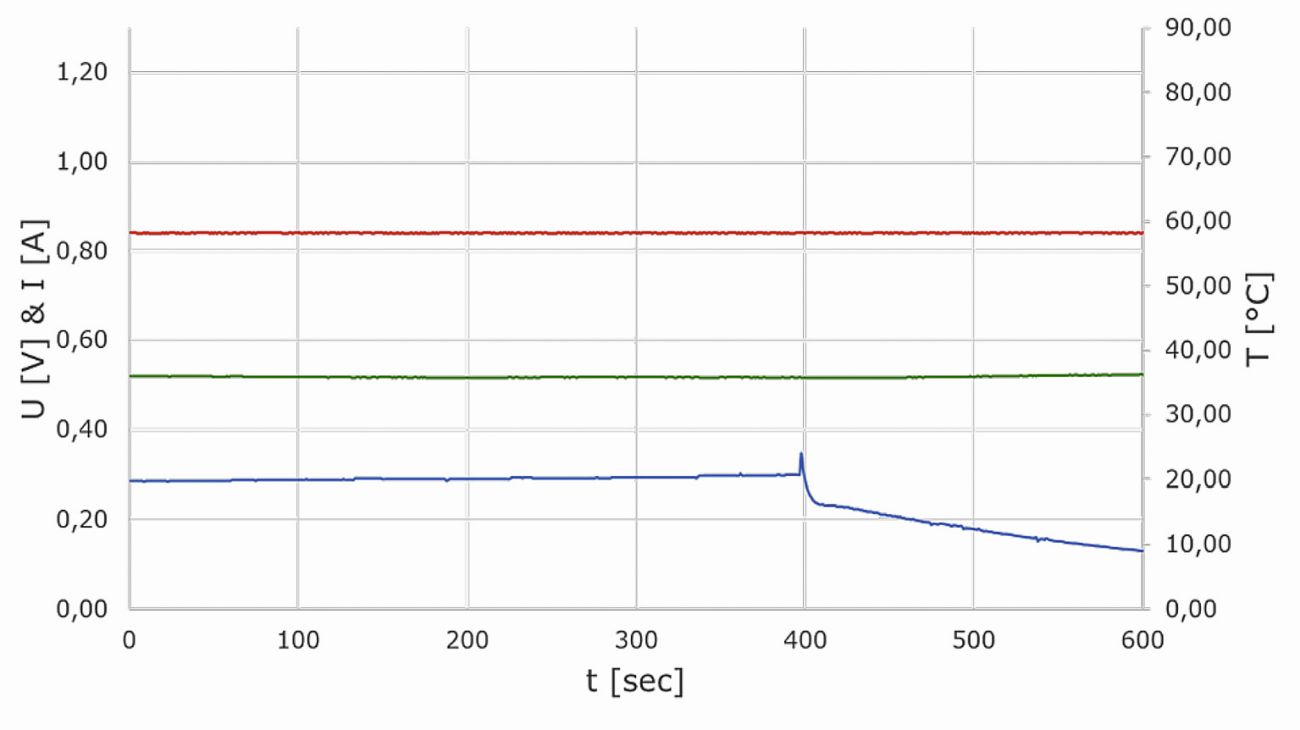

Abschließend wurden die neuen Zellen in Kombination mit Emissionskammern zur Erzeugung von Materialemissionen eigesetzt. Eine Sensorzelle wurde hierfür zunächst bei ungefüllter Kammer und unterschiedlichen Kammertemperaturen betrieben, um den prinzipiellen Temperatureinfluss der Kammer auf die nicht temperierten Zellen zu berücksichtigen. Hiernach wurden mehrere Werkstoffproben aus ETFE-3300N in die Kammer gelegt. Die Emissionen dieses Werkstoffes besitzen ein bekannt schädigendes Verhalten auf den Membrankatalysator. Die Werkstoffproben wurden bei unterschiedlichen Temperaturen zwischen 40 °C und 90 °C innerhalb der Kammer ausgegast und die kontaminierte Luft in Form von unterschiedlich zugeschalteten Intervallen der Kathodenseite der Sensorzelle zugeführt. Jedes Exponieren führte dabei zu einer Degradation der Zellleistung, jedoch temperaturabhängig in unterschiedlichen Geschwindigkeiten.

Abbildung 21 zeigt an dieser Stelle einen Versuch, bei dem zunächst über den geschalteten Bypass ein getrenntes Ausgasen der Werkstoffproben innerhalb der Kammer für 60 min durchgeführt wurde. Danach wurde die emissionsbehaftete Luft in konzentrierter Form auf die Sensorzelle gegeben. Der gewählte Betriebsarbeitspunkt in niedriger Spannungslage von 0,3 V zeigt hierbei einen deutlichen Ausschlag. Die Zelle besaß zu diesem Zeitpunkt der Versuchsdurchführung bereits eine generell reduzierte Leistung, weil diese zuvor über mehrere Stunden den Emissionen der Werkstoffproben ETFE-3300N ausgesetzt worden war.

Abb. 21: Strom- (rot), Spannungs- (blau) und Temperaturverlauf (grün) einer Sensorzelle in einem konstanten Betriebsarbeitspunkt

Abb. 21: Strom- (rot), Spannungs- (blau) und Temperaturverlauf (grün) einer Sensorzelle in einem konstanten Betriebsarbeitspunkt

Zusammenfassung

Im Rahmen des IGF-Projekts 22754 N wurde eine Sensorbrennstoffzelle entwickelt, die auf 3D-gedruckten Polyamid-12(PA12)-Bauteilen basiert. Ziel war es, ein kostengünstiges, robustes Verbrauchsbauteil für die Detektion schädlicher Emissionen in Wasserstoffsystemen bereitzustellen. Die Herstellung elektrisch leitfähiger und wasserstoffdichter Oberflächen erfolgte durch eine Kombination außenstromloser und galvanischer Metallabscheidungsverfahren.

Im Rahmen der Prozessentwicklung wurden zunächst verschiedene Ansätze zur Oberflächenoptimierung untersucht. Eine chemische Glättung der 3D-gedruckten PA12-Oberflächen reduzierte zwar die Rauheit deutlich, führte jedoch zu erheblichen Problemen bei der Haftung der anschließend abgeschiedenen Metallschichten. Aus diesem Grund wurde auf die chemische Glättung verzichtet und die Beschichtung auf der rauen PA12-Oberfläche optimiert. Rein chemische Schichtsysteme aus außen-stromlos abgeschiedenem Nickel und Gold zeigten Einschränkungen hinsichtlich elektrischer Leitfähigkeit und Wasserstoffdichtigkeit. Um diese Herausforderungen zu überwinden, wurde eine kombinierte Schichtabfolge etabliert: Zunächst wurde außenstromlos eine haftvermittelnde Nickelschicht aufgebracht, auf die galvanisch Kupfer-, Nickel- und abschließend Goldschichten folgten. Diese Schichtfolge (chemNi/galvCu/galvNi/galvAu) erzielte eine ausgezeichnete Haftung, hohe Leitfähigkeit sowie eine vollständige Abdichtung gegenüber Wasserstoff.

Die fertigen Sensorzellen besitzen eine aktive Reaktionsfläche von 5 cm2 und wurden erfolgreich charakterisiert. Sie erreichen eine Leerlaufspannung von über 0,9 V und eine Kurzschlussstromdichte von über 0,6 A/cm2. Die höchste Leistungsdichte wurde mit über 0,12 Wel/cm2 bei einer Spannungslage von 0,35 V gemessen. Die Zellen zeigen eine hohe Spannungsstabilität unter konstanten Betriebsbedingungen, eine Voraussetzung für die zuverlässige Detektion von Schadstoffemissionen. In Expositions-versuchen mit bekannten schädlichen Emissionen konnte eine klare Degradation der Zellspannung nachgewiesen werden, was die hohe Sensitivität der Sensorzellen gegenüber kontaminierenden Substanzen bestätigte.

Danksagung

Das IGF-Vorhaben „Entwicklung eines Herstellungsprozesses für flexibel auslegbare Sensorbrennstoffzellen auf Basis der 3D-Druck- und Galvanotechnik“, IGF-Vorhaben Nummer 22754 N, wurde über die AIF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Autoren möchten sich herzlich für die erfahrene finanzielle Unterstützung bedanken.