Die ‚Mutter' der Montagetechniken für elektronische Bauelemente auf der Leiterplatte, die Durchsteckmontage, liegt laut manchen Fachleuten auf dem Sterbebett. Ist sie bereits so gut wie tot? Dies wird von anderen Marktforschern und Brancheninsidern bestritten: THT werde uns im Gegenteil wohl noch viele Jahre begleiten. Unklar ist nur, mit welchem Anteil.

THT, SMT und THR sind die drei wesentlichen Verfahren zur Leiterplattenbestückung, auf die sich die Produktion von Elektronikbaugruppen auf Basis von Leiterplatten im Wesentlichen stützt. Allerdings haben alle drei signifikant unterschiedliche Anteile an der Produktion, was sowohl historische als auch technische Gründe hat. Schauen wir uns zunächst die technischen bzw. technologischen Unterschiede an.

Technische Unterschiede

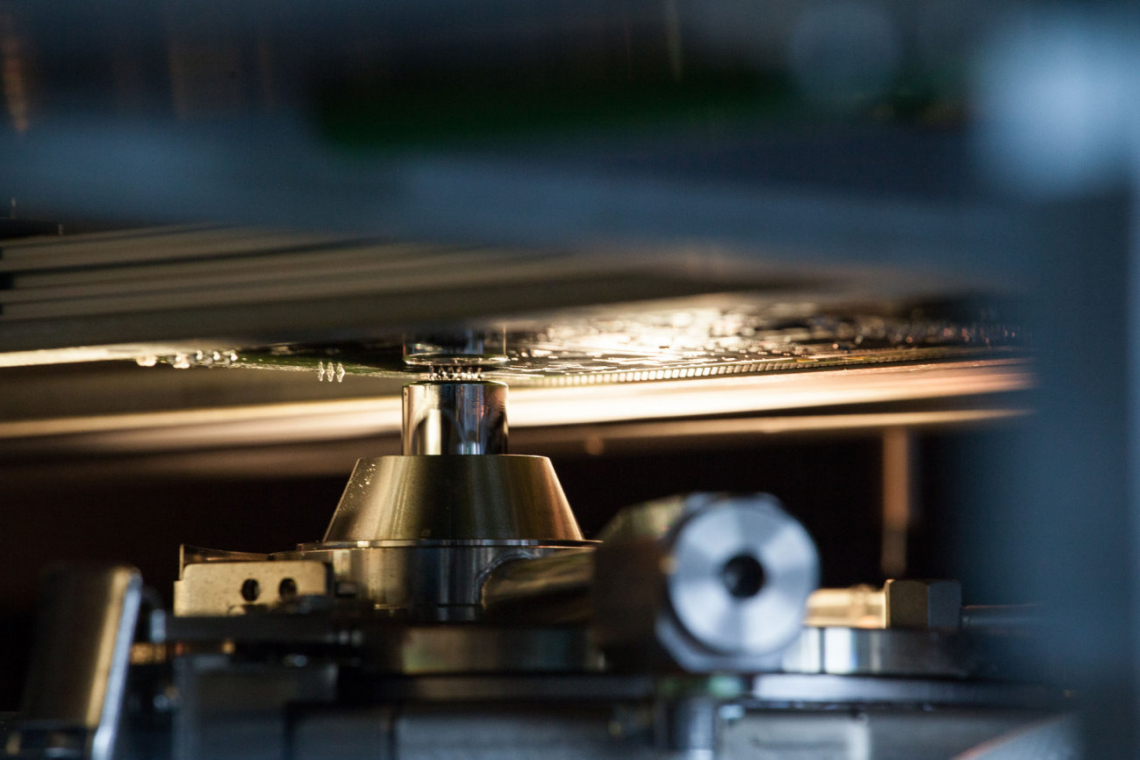

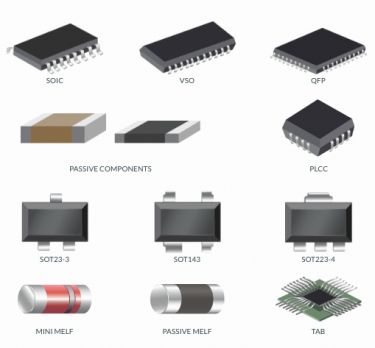

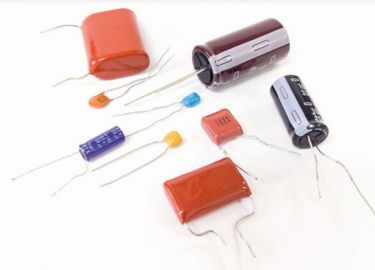

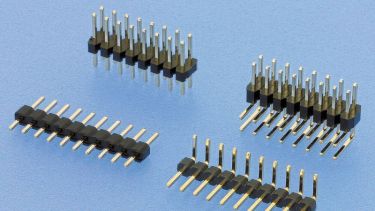

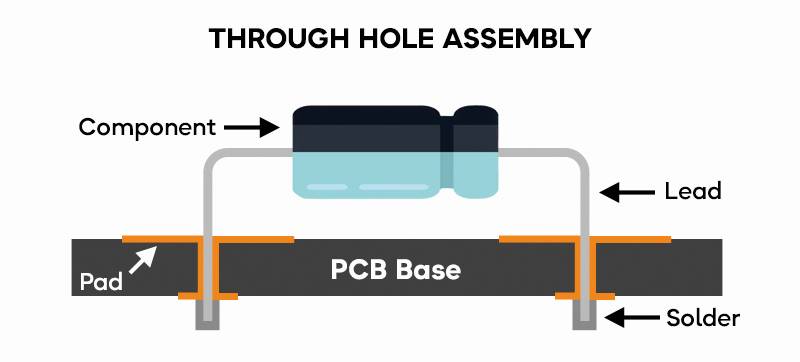

THT, also Durchsteck- oder auch Einsteckmontage (Through-hole Technology, auch Pin-in-hole Technology, PIH), bezeichnet in der Aufbau- und Verbindungstechnik eine Montageweise, bei welcher die Anschlussdrähte bzw. -stifte der elektronischen Komponenten durch Kontaktlöcher in der Leiterplatte gesteckt und anschließend mittels Löten (konventionelles Handlöten, Wellenlöten, Selektivlöten) mit der Leiterbahn verbunden werden. Es gibt sowohl aktive als auch passive THT-Bauteile mit radialen und axialen Anschlüssen (Abb. 1, 3). Hinzu kommen elektromechanische Bauteile. THT-Komponenten werden 2025 hauptsächlich noch für spezielle Anwendungen eingesetzt, z. B. große Kondensatoren, Spulen, Stecker, Schalter oder Bauteile mit hohen mechanischen Belastungen und Leistungsanforderungen.

Abb. 1: Symboldarstellung der THT-Montage auf einer Leiterplatte

Abb. 1: Symboldarstellung der THT-Montage auf einer Leiterplatte

SMT, also Aufsetz- oder Oberflächenmontage (Surface-mounted Technology) bezeichnet eine Montageweise, mittels der SMD-Bauelemente (Surface mounted devices) im Gegensatz zu THT-Bauelementen mit ihren lötfähigen Anschlussflächen oder -beinchen direkt auf die Kontaktpads einer Leiterplatte in die Lotpaste gesetzt und in der Regel Reflow-gelötet werden (Abb. 2).

Bleibt noch THR übrig. Im Zeitalter der SMD-Montage durch hochproduktive Bestückungsautomaten und automatisierte Lötprozesse bot es sich an, beispielsweise Steckverbinder, die eigentlich nicht für die hohen Temperaturen der SMT-Verarbeitung geeignet waren, auch dem Reflow-Lötverfahren zugänglich zu machen. Dazu entwickelte man die Through-hole-reflow-Technologie (THR). Dabei werden THT-Bauelemente materialseitig und konstruktiv so entwickelt, dass sie für die automatische Bestückung und die hohe thermische Belastung im Reflow-Ofen geeignet sind. So lassen sich die Kosten für die automatische Leiterplattenbestückung senken, da einige Prozessschritte der normalen THT-Bestückung entfallen (Abb. 4). Für die THR-Technologie werden auch die Begriffe PiP – ‚Pin in Paste' und PIHIR – ‚Pin in Hole Intrusive Reflow' genutzt.

Historische Chronologie

Die zeitliche Aufeinanderfolge des Erscheinens der drei Montageverfahren ist einerseits das Spiegelbild der Vorwärtsentwicklung der Elektronikindustrie im Allgemeinen, im Speziellen des Voranschreitens der Rationalisierung der Baugruppen- und Gerätefertigung sowie der dafür notwendigen konstruktiven Veränderungen der Komponenten. Ab den Sechzigerjahren stieg der Bedarf an Elektronikprodukten ziviler Nutzung rasch an, beispielsweise bei Fernsehgeräten und Radios. Das erforderte deren effektivere wie auch schnellere Fertigung, verbunden mit größerer Materialökonomie. Das führte zum massiven Übergang auf die Nutzung von Leiterplatten.

Die Leiterplatte selbst wurde zwar bereits 1936 von dem österreichischen Ingenieur Paul Eisler erfunden, aber zunächst noch nicht breit verwendet. Sie war aber die entscheidende Basis für den späteren Übergang zur THT-Montage von Komponenten. Ab den 1950er-Jahren begann sich die Leiterplattenbestückung unter Nutzung der THT-Technologie vereinzelt zu etablieren, doch erst Mitte der 1960er-Jahre wurden die vorher meist einzeln an Lötpfosten angelöteten Drähte der elektronischen Bauelemente einer elektrischen Schaltung gemeinsam auf einer mit Löchern und Leiterbahnen versehenen Leiterplatte montiert und gelötet. Ironiker sprachen damals gern von der Ablösung des bis dahin vorherrschenden ‚Drahtverhaus'. Der Autor dieses Beitrags ‚fabrizierte' 1961 als 16-jähriger Ferienarbeiter im Funkwerk Neustadt-Glewe kollektiv mit vielen Frauen am Montageband selbst noch solche Produkte durch Handlöten.

In den 1970er-Jahren begannen die ersten Versuche mit oberflächenmontierbaren Bauelementen in Form der japanischen MELF-Technologie (Metal Electrode Leadless Face). Die zylindrischen MELF-Komponenten (siehe Abb. 2 unten) waren die Pioniere der heutigen SMD-Technologie. Insbesondere die in den damaligen elektronischen Schaltungen vorherrschenden passiven Bauteile wie Widerstände, Kondensatoren und Dioden wurden in die MELF-Form umgewandelt und von den japanischen Elektronikproduzenten in ersten automatischen Bestückungsvorrichtungen mit erstaunlicher Produktivität auf die Leiterplatte gebracht. Es ging darum, die Bestrebungen der Produzenten elektronischer Konsumgüter in Richtung hocheffektiver automatisierter Bestückung von PCBs voranzubringen. Die MELF-Technologie legte mit die Grundlagen für die heutige SMT-Montagetechnik.

Die THR-Technologie für die Montage von Steckverbindern mittels Reflow-Löten wurde erst ab den 2000er-Jahren in der Elektronikfertigung eingeführt und etabliert. Bis heute ist sie eine spezielle Lösung, die entsprechend dem Anteil von zum Beispiel Steckverbindern in Elektronikgeräten nach SMT und THT auf Platz drei kommt.

Zusammengefasst: Die Zeitspanne vom Beginn der breiten aktiven Nutzung der THT-Technologie über die breite Einführung von SMD-Komponenten bis hin zum größeren THR-Einsatz umfasste demnach 45-50 Jahre.

Relation THT-SMT

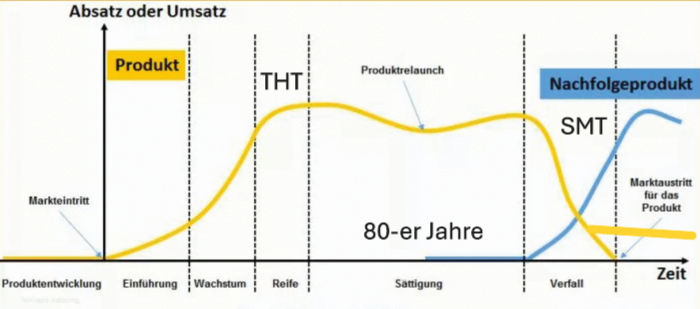

Die weltweite Produktion der für die drei Montageverfahren THT, SMT und THR geeigneten Bauelemente korreliert mit dem Verlauf der Einführung und Nutzung der drei Montageverfahren. In der Betriebswirtschaftslehre gibt es im Konzept des Produktlebenszyklus die fünf Phasen des Zyklus: Einführung, Wachstum, Reife, Sättigung, Verfall (Abb. 5). Sie gelten zwar allgemein für konkrete Produkte, aber man kann sie eingeschränkt auch für Technologien nehmen.

Der Einsatz von THT-Komponenten (Through-Hole Technology) in der Elektronik erreichte seinen Höhepunkt in den 1980er-Jahren, als sich die SMD-Technologie noch in den Anfängen befand. Bis Ende der 1980er-Jahre war die THT-Technik die Standardmethode für die Bestückung von Leiterplatten, da es zu dieser Zeit praktisch fast nur THT-Bauteile gab und die Bauelementbasis für SMT noch nicht ausreichend entwickelt war. In den 1990ern vollzog sich ein rasanter Aufstieg der SMD-Technik, weil sie auf den Boards eine deutlich größere Packungsdichte der Komponenten und damit einen höheren Miniaturisierungsgrad der Baugruppen erlaubte. Auch die Automatisierung des Fertigungsprozesses nahm eine neue Qualität an. Ergänzt wurde das durch eine wesentlich gestiegene Materialökonomie bei der Fertigung der SMD-Bauteile.

In der Folge begann Anfang der 2000er-Jahre der Anteil der THT-Komponenten an der Gesamteinsatzmenge von Bauteilen in der globalen Elektronikindustrie deutlich zu sinken, denn die überwiegende Anzahl der Komponenten stand bereits in SMD-Ausführung bereit.

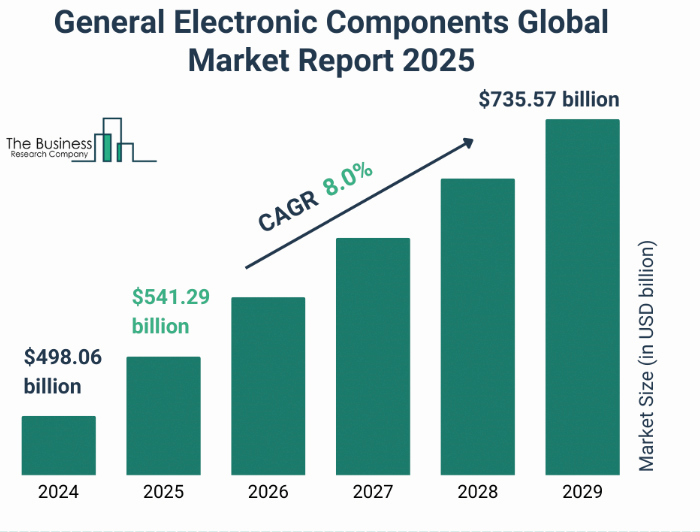

Befinden sich Einsteckkomponenten jetzt gemäß Abbildung 5 in der Verfallsphase? So einfach ist die Frage nicht zu beantworten, denn dadurch, dass die Elektronifizierung in immer mehr Bereiche der Menschheit rasant vordringt, steigt auch der absolute Bedarf an Bauelementen. Das belegt Abbildung 6 mit der Grafik über die Entwicklung der globalen Bauteilproduktion von 2024 bis 2029, herausgegeben von The Business Research Company. Dort heißt es: Es wird erwartet, dass der Markt für allgemeine elektronische Komponenten in den nächsten Jahren stark wachsen wird. Er wird wertmäßig von 498,06 Mrd. $ bis 2029 auf 735,57 Mrd. $ anwachsen bei einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 8,0 % [1]. Natürlich ist der Wertanteil von THT-Bauteilen in dieser Prognose enthalten, die Frage ist nur, mit welcher Größe.

Abb. 5: Fünf Phasen des Produktlebenszyklus

Abb. 5: Fünf Phasen des Produktlebenszyklus

Genaue Prozentzahlen für die Stückzahl-Relation von SMD-THT-Komponenten sind kaum zu bekommen. Sie werden in aktuellen Quellen nicht genannt. Hier kann man als indirekte Hilfe jedoch allgemeine Aussagen einiger internationaler Publikationen hinzuziehen. In verschiedenen Quellen wird angegeben, dass der SMD-Anteil in der industriellen Produktion typischerweise bei über 90% liegt, der THT-Anteil unter 10%. Andere Quellen sagen für 2025 sogar aus, dass rund 90–95% aller verbauten Komponenten in der Elektronikfertigung zwar SMD-Bauteile sein werden, aber dass es immer noch technische Grenzen dafür gibt, THT-Komponenten vollständig abzulösen. Das ist u. a. bedingt durch spezielle Anforderungen an Elektronik, die von SMD-Komponenten bisher nicht befriedigend erfüllt werden können.

Um einen gewissen Eindruck zu bekommen, wie hoch der Wertanteil von THT-Komponenten am globalen Gesamtumsatz von Bauteilen 2024 gewesen sein könnte, übertragen wir einfach die vorn genannten Anteile von THT-Komponenten an der Gesamtzahl von Bauelementen auf die in Abbildung 6 genannten Zahlen. Demnach kommt man hypothetisch bei 10 % Anteil auf rund 50 Mrd. $, 2029 auf 74 Mrd. $, bei 5 % Anteil nur auf 25 bzw. 37 Mrd. $. Dem Autor ist bewusst, dass dies eine äußerst vereinfachte Herangehensweise ist. Entscheidend ist hierbei aber nicht, ob die Zahlen stimmen oder nicht (sie differieren immer deutlich bei den einzelnen Marktforschungsunternehmen), sondern die Aussage, dass auch die THT-Bauteile in der Zeitspanne 2024-2029 wahrscheinlich ein deutliches Produktionsplus erfahren werden. Deshalb ist verständlich, dass in der Fachwelt von einem Revival der THT gesprochen wird.

In Abbildung 5 wird das durch die dicke gelbe Verlaufslinie rechts im Bild gekennzeichnet, die entweder noch einige oder sogar viele Jahre (oder eventuell noch Jahrzehnte) parallel zur X-Achse verlaufen wird. Bestenfalls kann die dicke gelbe Linie sogar etwas ansteigen. Der klassische Produktlebenszyklus der Betriebswirtschaftslehre wirkt hier nicht, denn es gibt vor allem technische Faktoren, die die ‚Verfallszeit' von THT als einer Basistechnologie für die Elektronikfertigung entscheidend beeinflussen.

Abb. 6: Entwicklung der globalen Bauteilproduktion von 2024 bis 2029. Die US-Angaben in Bio. $ entsprechen in Europa Mrd. $

Abb. 6: Entwicklung der globalen Bauteilproduktion von 2024 bis 2029. Die US-Angaben in Bio. $ entsprechen in Europa Mrd. $

Vor- und Nachteile von THT

In der internationalen Fachliteratur ist man sich einig, dass THT eine entscheidende Rolle bei der Verbesserung der Zuverlässigkeit und Leistung vieler elektronischer Systeme spielt. Für Anwendungen, die robuste und zuverlässige Systeme erfordern, sind ebenfalls robuste THT-Bauteile sowie Baugruppen bzw. Geräte auf ihrer Basis unerlässlich.

In [2] werden allgemeine Vorteile für THT genannt:

Mechanische Haltbarkeit

THT-Komponenten sind sicher mit der Leiterplatte verlötet, wodurch sie widerstandsfähig gegen Beschädigungen sind und eine langfristige Zuverlässigkeit gewährleisten

Höhere elektrische Belastbarkeit

THT-Komponenten können aufgrund ihrer oft größeren Abmessungen höhere Spannungs- und Strompegel verarbeiten als ihre SMD-Gegenstücke. Sie eignen sich deshalb auch aufgrund ihrer robusten Verbindungen besonders gut für Hochleistungsanwendungen

Einfachere Handhabung und Montage

Weil die gängigen THT-Komponenten wie Widerstände, Kondensatoren, Dioden, Transistoren und ICs in der Regel größer als die entsprechenden SMT-Bauteile sind, lassen sie sich einfacher handhaben und manuell löten

Einfacher Austausch

Wenn THT-Komponenten ausfallen oder Upgrades erforderlich sind, sind sie aufgrund ihrer sicheren Lötbarkeit und ihrer Größe leichter zu ersetzen, was Wartungs- und Reparaturprozesse erleichtert

Starke mechanische Verbindung

THT-Komponenten bieten eine robuste mechanische Verbindung zur Leiterplatte, wodurch sie für Anwendungen mit hoher mechanischer Beanspruchung oder Vibrationen besser geeignet sind

Thermische Belastbarkeit

THT-Bauteile weisen aufgrund größerer Abmessungen und effizienter Wärmekopplung mit dem Träger eine bessere Wärmeableitung auf. Nachteile sind gemäß [2].

Platzverbrauch

THT-Komponenten nehmen mehr Platz auf dem Board ein, was bei kompakten oder dicht bestückten Designs eine Herausforderung darstellen kann und dem Designer deutliche Grenzen setzt. THT ist für HDI-Boards aufgrund der größeren Abmessungen der Bauteile, die mehr Platz benötigen und folglich zu erhöhten Kosten führen können, weniger geeignet

Begrenzte Verfügbarkeit

Mit dem Trend hin zu SMT sind spezielle THT-Komponenten möglicherweise nur eine sekundäre Option wegen zeitlich begrenzter Verfügbarkeit, was die Designflexibilität eventuell einschränkt

Parasitäre Wirkungen

Die längeren Anschlüsse von THT-Komponenten können parasitäre Effekte induktiver oder kapazitiver Art mit sich bringen, die die maximal erreichbare Frequenz oder Signalgeschwindigkeit in High-Speed-Anwendungen einschränken

Mechanische Beanspruchung

THT-Bauteile mit größerem Gewicht, die in Designs mit hoher Dichte näher beieinander platziert sind, können zu verschärftem mechanischem Stress in Leiterplatten führen, was im Laufe der Zeit zu Ausfällen in den Leiterbahnen führen kann. Dies unterstreicht, wie wichtig sorgfältige Designüberlegungen sind, um eine langfristige Zuverlässigkeit zu gewährleisten

Kosten

THT kann zu höheren Kosten in der Baugruppenproduktion führen im Vergleich zu hypothetischen SMD-Lösungen, nicht zuletzt deshalb, weil die Kosten der THT-Komponenten oft höher sind und der Aufwand für ihre Verarbeitung größer

Höherer Materialverbrauch

Abb. 7: CERDIPKomponenten sind gut für harsche Einsatzbedingungen geeignetDie Abbildungen 1 und 3 zeigen deutlich, dass viele passive THT-Bauteile z. B. durch ihre langen Anschlussdrähte zu einem höheren Verbrauch an Metallen führen und dass nach der Durchführung der Bauelementvorbereitung (Beschneiden) Abfall anfällt. Aus Sicht der Ressourcenschonung (und damit aus Umweltsicht) ist das ein erheblicher Negativfaktor für THT, der deren Zukunft ungünstig beeinflusst

Abb. 7: CERDIPKomponenten sind gut für harsche Einsatzbedingungen geeignetDie Abbildungen 1 und 3 zeigen deutlich, dass viele passive THT-Bauteile z. B. durch ihre langen Anschlussdrähte zu einem höheren Verbrauch an Metallen führen und dass nach der Durchführung der Bauelementvorbereitung (Beschneiden) Abfall anfällt. Aus Sicht der Ressourcenschonung (und damit aus Umweltsicht) ist das ein erheblicher Negativfaktor für THT, der deren Zukunft ungünstig beeinflusst

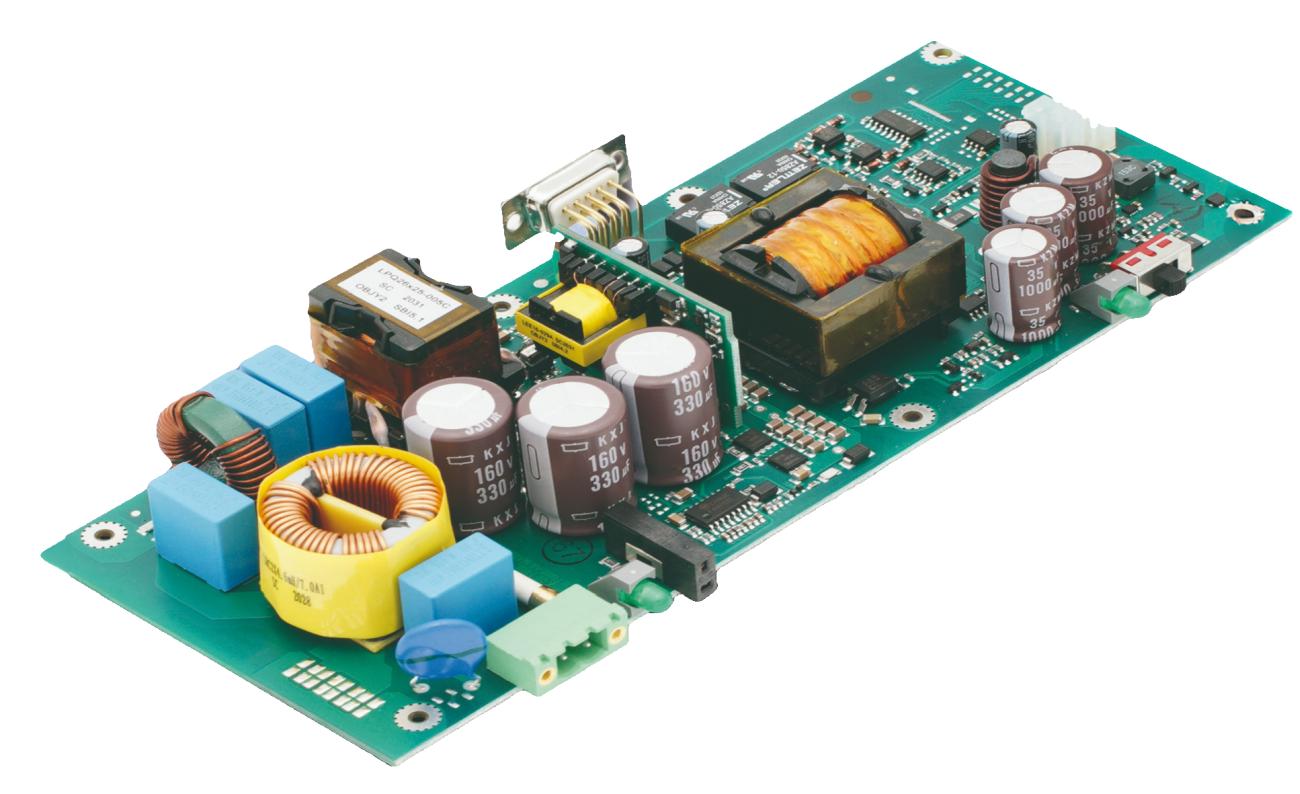

Als Übergangs- bzw. Kompromisslösung werden oft auch heute noch Hybrid-Ansätze zur Optimierung von Leistung und Kosten verfolgt: Viele Leiterplatten kombinieren THT und SMT. Hybride Baugruppen bieten die Flexibilität und Zuverlässigkeit der Durchstecktechnologie in Kombination mit der Effizienz und Kompaktheit der SMD-Technologie.

Anwendungen der Durchstecktechnik

THT wird bevorzugt für Anwendungen eingesetzt, die eine höhere mechanische Robustheit und/oder hohe thermische Belastbarkeit erfordern. Da sie sich besser als SMD für die manuelle Montage eignen, nutzt man sie auch für Prototyping sowie Kleinserienproduktionen.

Die Vorteile vieler THT-Bauteile für harte Einsatzbedingungen lassen sich gut am Beispiel von Ceramic Dual In-line Packages (CERDIP) demonstrieren (Abb. 7). Die hermetisch versiegelten DIP-Komponenten halten Temperaturen bis zu 150 °C und einer Luftfeuchtigkeit von 85 % stand und erfüllen die MIL-STD-883-Norm. Ihr robustes Design bietet hervorragende Vibrations- und Temperaturwechselbeständigkeit und eignet sich daher ideal für anspruchsvolle Anwendungen wie Fahrzeug-Steuergeräte und Luft- und Raumfahrtelektronik. Tabelle 1 zählt Anwendungsbereiche auf, in denen THT zum Einsatz kommt [2].

Ein anschauliches und auch typisches Beispiel für den Einsatz der THT ist das jüngste Schaltnetzteil PSU-0262-10 von inpotron Schaltnetzteile. Es wurde nach Kundenvorgaben für die Kommunikationstechnik entwickelt und ist in Hybridbauweise realisiert - THT- und SMT-Technik (Abb. 8).

Abb. 8: Schaltnetzteil PSU- 0262-10 von inpotron Schaltnetzteile

Abb. 8: Schaltnetzteil PSU- 0262-10 von inpotron Schaltnetzteile

Aussichten

Die meisten der in Tabelle 1 genannten Technikbereiche werden von Marktanalytikern als ‚Zukunftsmärkte' eingeordnet. Das bedeutet, dass es keine schrumpfenden Märkte, sondern prosperierende sein werden. Ein Beispiel: Die Marktgröße für medizinische Geräte wird gemäß [4] im Jahr 2024 auf 637 Mrd. $ geschätzt und soll bis 2029 etwa 893 Mrd. $ erreichen, was einem durchschnittlichen jährlichen Wachstum von 6,99 % im Prognosezeitraum entspricht. Man kann davon ausgehen, dass die THT-Technologie ebenfalls von diesem Wachstum profitieren wird, auch wenn manche der bisherigen THT-Lösungen in medizinischen Ausrüstungen durch mehr SMD-Einsatz Verluste hinnehmen müssen.

Wenn wir in die Zukunft der Elektronikmontage blicken, ist es spannend, sich vorzustellen, wie neue Komponenten, Techniken und Innovationen auch die Landschaft der Durchgangslochtechnologie prägen werden. Trotz der wachsenden Beliebtheit der SMT-Technologie behauptet sich die Durchstecktechnologie weiterhin, indem sie eine breite Palette von Anwendungen und Anforderungen der Branche erfüllt.

Bei der Entscheidung zwischen Durchgangsloch und SMT für ein Projekt geht es nicht nur darum, die Vor- und Nachteile abzuwägen. Sondern auch darum, die Nuancen ihrer spezifischen Anwendung zu verstehen und die Ausrichtung für beide Optionen zu finden. Dabei müssen auch Faktoren wie Kosten- und Montageeffizienz sowie Zuverlässigkeit berücksichtigt werden.

| Technikbereich | Anwendungsbeispiele |

| Automobilindustrie | Fahrzeugsteuerungs-, Motormanagements- und Infotainmentsysteme |

| Luft- und Raumfahrtindustrie | Avionik, Navigationssysteme und Kommunikationsgeräte |

| Industriemaschinen | Industrielle Automatisierungs- und Steuerungsgeräte, z. B. SPS, Motorantriebe und Netzteile |

| Medizinprodukte | Geräte der Patientenüberwachung, Diagnoseinstrumente, chirurgische Instrumente |

| Telekommunikation | Telekommunikationsgeräte, z. B. Infrastrukturkomponenten wie Switches, Router und Basisstationen |

| Unterhaltungselektronik | Audioverstärker, Netzteile, Anschlusskomponenten |

| Instrumentierung und Messgeräte | Oszilloskope, Multimeter, Datenlogger |

Referenzen

[1] www.thebusinessresearchcompany.com/report/general-electronic-components-global-market-report (Abruf: 24.6.2025).

[2] www.srmtech.com/knowledge-base/blogs/what-is-through-hole-technology-a-comprehensive-overview/#introduction-to-through-hole-technology (Abruf: 24.6.2025).

[3] https://hilelectronic.com/de/smd-components-dip-components/ (Abruf: 25.6.2025).

[4] www.mordorintelligence.com/de/industry-reports/global-medical-device-technologies-market-industry (Abruf: 25.6.2025).