Mittels Physical Vapor Deposition (PVD) hergestellte Ti(Al,Mg)GdN-Beschichtungen schützen mit einer Schichtdicke von nur 4 μm Vergütungsstähle für mindestens 1000 Stunden im Salzsprühtest vor Korrosionsangriff. Damit stellen sie eine vielversprechende, nachhaltige Alternative zu Hartchrom und Chemisch Nickel dar. In dem Beitrag werden verschiedene Legierungskonzepte der TiN-basierten PVD-Schichten (TiN+Mg, TiN+MgGd und TiN+(Al,Mg)Gd) hinsichtlich ihrer Schichteigenschaften und ihres Korrosionsschutzes untersucht. Ein besonderer Fokus liegt auf den Auswirkungen der Legierungselemente Magnesium (Mg), Aluminium (Al) und Gadolinium (Gd) auf die Korrosionseigenschaften und den zugrunde liegenden Mechanismen.

Zum Korrosionsschutz von Stahlbauteilen sind galvanische Hartchrom- und Chemisch-Nickel-Beschichtungen nach wie vor Stand der Technik. Insbesondere Chrom(VI)-haltige Prozesse unterliegen jedoch strengen regulatorischen Auflagen, wie der EU-REACH-Verordnung, da sie als toxisch und umweltschädlich gelten. Auch Nickel kann allergische Reaktionen hervorrufen und stellt eine Umweltbelastung dar [1]. Vor diesem Hintergrund wächst die Nachfrage nach innovativen, nachhaltigen Alternativen, die sowohl Verschleiß- als auch Korrosionsschutz bieten und gleichzeitig umweltfreundlich sind.

PVD-Beschichtungen (Physical Vapor Deposition) sind in zahlreichen industriellen Anwendungen etabliert, insbesondere dort, wo ein hoher Verschleißschutz erforderlich ist, wie in der Zerspanungstechnik, im Werkzeugbau oder bei stark beanspruchten Maschinenkomponenten. Zudem werden sie zunehmend für dekorative und funktionale Oberflächen eingesetzt. Allerdings stoßen marktübliche PVD-Schichten wie TiN oder TiAlN an ihre Grenzen, wenn eine hohe Korrosionsbeständigkeit gefordert ist [2, 3]. Dies schränkt ihre Einsatzmöglichkeiten in korrosiven Umgebungen erheblich ein und erfordert häufig den Einsatz teurer, korrosionsbeständiger Substrate oder zusätzlicher galvanischer Schutzschichten.

Ein wesentlicher Grund für den schlechten Korrosionsschutz konventioneller PVD-Beschichtungen liegt neben ihrer geringen Dicke in der elektrochemischen Potenzialdifferenz zwischen der edleren PVD-Schicht und dem unedlen Substrat. An typischen Wachstumsfehlern wie Pin-holes und Makropartikeln entstehen daher hohe anodische Stromdichten und führen zu einem raschen Versagen der Schicht [4, 5].

Ansätze zur Reduzierung der Fehlstellendichte und der Optimierung der Schichtmikrostruktur beinhalten z. B. Multilagenschichten [6–8], die Anwendung der HiPIMS-Technologie [9] oder eine gezielte Nanostrukturierung (z. B. durch Zugabe von Si) [10, 11].

Chemische Modifikationen, z. B. die Erhöhung des Aluminiumgehalts in TiAlN-Schichten, verbessern durch die Bildung einer Al2O3-Passivschicht das Korrosionsverhalten [12]. Die Legierung von TiN-Schichten mit Magnesium verringert die elektrochemische Potenzialdifferenz zwischen Schicht und Substrat und damit die Triebkraft für galvanische Korrosion [13–15].

Mit der Entwicklung von TiMgGdN-Schichten am Zentrum für Konstruktionswerkstoffe der TU Darmstadt konnte erstmals ein Durchbruch bei der Herstellung korrosionsschützender PVD-Schichten erzielt werden. Die gezielte Legierung von TiN mit Magnesium und Gadolinium führte zu synergetischen Effekten, die eine signifikante Verbesserung der Korrosionsbeständigkeit bewirken. Ein Vergleich mit konventionellen PVD-Schichten verdeutlicht die Überlegenheit dieses neuen Schichtsystems (Abb. 1).

Die entwickelten TiMgGdN-Schichten erreichten auf korrosionsanfälligen Vergütungsstählen eine Beständigkeit von bis zu 1000 Stunden im Salzsprühnebeltest und zeigten damit eine deutlich höhere Fehlstellentoleranz als herkömmliche PVD-Beschichtungen. Dies stellt einen entscheidenden Vorteil dar, da konventionelle PVD-Schichten an Defektstellen besonders anfällig für Korrosionsangriffe sind [16, 17].

Experimentelles

PVD-Beschichtung

Die Beschichtungen wurden mittels DC-Magnetronsputtern in einer industriellen Beschichtungsanlage (Cemecon CC800/9) abgeschieden. Als Targetmaterial kamen pulvermetallurgisch hergestellte Targets (500 mm × 88 mm) der Firma Plansee Composite Materials zum Einsatz. Details zu den TiMg- und TiMgGd-Targets sind in [18, 19] beschrieben.

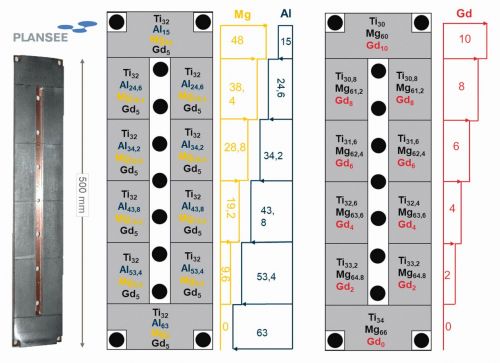

Zur gezielten Teilsubstitution von Mg durch Al sowie zur Untersuchung des Einflusses des Gd-Gehalts wurden segmentierte Targets mit variablen Al/Mg- und Gd-Anteilen verwendet (Abb. 2). Die Ti(Al,Mg)Gd-Targets wiesen ein Al/Mg-Verhältnis von (15/48) at.-% bis (63/0) at.-% auf, während in den TiMgGd-Targets der Gd-Gehalt zwischen 0 at.-% und 10 at.-% variiert wurde. Diese Vorgehensweise ermöglichte die gleichzeitige Abscheidung von Schichten mit unterschiedlichen chemischen Zusammensetzungen innerhalb eines einzelnen Beschichtungsprozesses.

Abb. 2: Schematische Darstellung der Variation des Al/Mg-Verhältnisses beim Ti(Al,Mg)Gd-Target (links) und des Gd-Anteils im TiMgGd-Target (rechts)

Abb. 2: Schematische Darstellung der Variation des Al/Mg-Verhältnisses beim Ti(Al,Mg)Gd-Target (links) und des Gd-Anteils im TiMgGd-Target (rechts)

Um den Einfluss der chemischen Zusammensetzung über das Target hinweg zu erfassen, wurden die Substrate an drei definierten Positionen innerhalb der Beschichtungskammer angebracht: oben, mittig und unten. Durchmischungseffekte des abgesputterten Materials aus benachbarten Segmenten verhinderten jedoch die Erreichung der theoretischen Grenzzusammensetzungen der oberen und unteren Targetsegmente (Abb. 2).

MF Ätzen | Kammerdruck | BIAS | Anodenstrom | Dauer |

400 mPa | 200 V | 20 A | 1 h | |

Beschichtung | Targetleistung | Booster-Spannung | BIAS-Spannung | Beschichtungsmodus |

2 kW | 90 V | -100 V | DC | |

Kammerdruck | Temperatur | N2 / Ar -Verhältnis | Rotation | |

400 mPa | < 200 °C | 0.25 | Aus |

Die Substrate wurden aus Stangenmaterial des Werkstoffs 1.3505+QT (100Cr6) gefertigt, die auf eine Oberflächenrauheit von Rz < 0.05 µm präpariert und gegenüber den jeweiligen Targets in der Beschichtungsanlage positioniert wurden. Weiterhin kamen Si-Wafer als Substrate zum Einsatz. Die wesentlichen Beschichtungsparameter sind in Tabelle 1 zusammengefasst.

Charakterisierung

Die Schichthärte wurde mittels Nanoindentation mit einem ASMEC UNAT Nanoindenter gemäß DIN EN ISO 14577-1:2015-11 bestimmt. Die Schichthaftung wurde mit einem CSEM Revetest gemäß DIN EN ISO 20502 untersucht (maximale Last: 100 N, Vorschub: 10 N/s).

Die Phasenanalyse der unterschiedlichen Schichtlegierungskonzepte erfolgte mittels Röntgenbeugung (XRD) unter streifendem Einfall mit einem SmartLab Rigaku-Diffraktometer mit einer Co-Kα-Röntgenquelle.

Die rasterelektronenmikroskopische (REM) Untersuchung der Mikrostruktur erfolgte mit einem Philips XL30 FEG bzw. Zeiss EVO60XVP. Zur Analyse der Querschnitte wurden die Beschichtungen auf Siliciumwafern abgeschieden und anschließend gebrochen. Für die Analysen mittels energiedispersiver Röntgenspektroskopie (EDX) im REM wurde ein Oxford Instruments Aztec Energy Advanced X-MaxN 50 Detektor verwendet. Zur Bestimmung der chemischen Tiefenprofile wurde die optische Glimmentladungsspektroskopie (GD-OES) mit einem SPECTRO GDA 750 eingesetzt.

Die Charakterisierung der chemischen Bindungszustände der Passivierungsschichten erfolgte mittels Röntgenphotoelektronenspektroskopie (XPS). Die Messungen wurden mit einem PHI VersaProbe 5000 durchgeführt, das mit einer Al Kα-Röntgenquelle bei einer Anregungsenergie von 1486,6 eV und einem Spotdurchmesser von 200 μm ausgestattet ist.

Zur quantitativen Erfassung der Defektdichte wurden die Beschichtungen über eine Fläche von 100 mm2 mit einem Leica DM4000 Auflichtmikroskop bei 100-facher Vergrößerung untersucht. Die Defekte wurden mittels digitaler Bildanalyse (Imagic IMS) ausgewertet.

Die Korrosionsbeständigkeit der Schichten wurde durch einen Neutral-Salzsprühnebeltest (NSS) gemäß DIN EN ISO 9227:2017-07 bestimmt. Die Proben wurden bei 35 °C in einer 5 % NaCl-Lösung getestet. Die Bewertung des Korrosionsangriffs erfolgte in definierten Zeitintervallen von 24, 96, 144, 300, 450, 800 und 1000 Stunden mithilfe eines Leica M205A Stereomikroskops.

Die elektrochemische Charakterisierung wurde mittels Stromdichte-Potenzialmessungen bei Raumtemperatur (T = 23 °C ± 1 °C) mit einer Scanrate von 0,277 mV/s durchgeführt. Als Referenzelektrode diente eine Ag/AgCl-Elektrode, während eine Platinnetz-Elektrode als Gegenelektrode verwendet wurde. Die Messungen wurden sowohl in alkalischen als auch in sauren Testlösungen durchgeführt. Die alkalische Lösung bestand aus 0,5 % NaCl, gesättigt mit Mg(OH)2, um den pH-Wert bei 8,3 zu stabilisieren. Zur Untersuchung unter schärferen Korrosionsbedingungen wurde der Elektrolyt aus 0,5 % NaCl mit 7,5 mL/L 0,1 M HCl auf einem pH-Wert von 5,2 angesäuert. Zu Beginn der Messungen wurde für jeweils 15 Minuten das freie Korrosionspotenzial ermittelt.

Ergebnisse

Schichtcharakterisierung

Tabelle 2 fasst die Ergebnisse der chemischen Analysen sowie Härte, Schichtdicke und Haftung als wesentliche Schichteigenschaften zusammen.

Schicht | Ti | Al | Mg | Gd | N | Schicht-dicke [µm] | HärteHIT [GPa] | HaftungLC3 [N] |

| [at. %] | ||||||||

TiN | – | – | – | – | – | 6.8 ± 0.2 | 20 ± 2 | 51 ± 2 |

TiMgN | 24 ± 1 | – | 34 ± 1 | – | 42 ± 2 | 4,9 ± 0,2 | 22 ± 0,5 | 38 ± 2 |

TiMgGd1N | 24 ± 1 | – | 32 ± 1 | 1 ± 0.3 | 43 ± 2 | 5.1 ± 0.1 | 17 ± 2 | 35 ± 2 |

TiMgGd2N | 22 ± 2 | – | 29 ± 2 | 2 ± 0.5 | 47 ± 1 | 5.0 ± 0.1 | 22 ± 2 | 42 ± 2 |

TiMgGd3N | 21 ± 1 | – | 27 ± 1 | 3 ± 0.3 | 49 ± 2 | 5.0 ± 0.1 | 20 ± 1 | 45 ± 2 |

TiMgGd5N | 19 ± 1 | – | 24 ± 1 | 5 ± 0.2 | 52 ± 2 | 4.8 ± 0.2 | 18 ± 1 | 44 ± 2 |

TiAl7MgGdN | 19 ± 1 | 7 ± 1 | 26 ± 1 | 2 ± 0.3 | 46 ± 2 | 4.8 ± 0.2 | 13.5 ± 0.9 | 49 ± 2 |

TiAl12MgGdN | 19 ± 1 | 12 ± 1 | 21 ± 1 | 2 ± 0.3 | 46 ± 2 | 4.3 ± 0.2 | 15.2 ± 2 | 41 ± 2 |

TiAl18MgGdN | 19 ± 1 | 18 ± 1 | 13 ± 1 | 2 ± 0.2 | 48 ± 2 | 3.7 ± 0.1 | 18.5 ± 3 | 43 ± 2 |

Zur besseren Übersicht werden die unter Variation des Al/Mg-Verhältnisses bzw. des Gd-Anteils hergestellten Schichten anhand des jeweiligen Legierungselementgehalts in Atomprozent (at.-%) bezeichnet. TiMgGd3N steht z. B. für eine Schicht mit 3 at.-% Gd bei konstanten Anteilen der übrigen Elemente, während TiAl12MgN eine Schicht mit 12 at.-% Al sowie unveränderten Ti- und N-Gehalten beschreibt.

Bei TiN handelt es sich um eine mit industriellen Parametern hergestellte Magnetron-PVD-Schicht mit erhöhter Schichtdicke für bessere Korrosionsbeständigkeit.

TiMgN und TiMgGd2N wurden aus monolithischen Targets unter Verwendung optimierter Beschichtungsparameter für eine verbesserte Korrosionsbeständigkeit mit einer Ziel-Schichtdicke von 5 µm hergestellt. Die gleichen Prozessparameter wurden für die Variation des Al/Mg-Verhältnisses sowie des Gd-Gehalts angewendet.

Aufgrund der geringeren Sputterausbeute von Aluminium im Vergleich zu Magnesium nimmt die Schichtdicke der Ti(Al,Mg)GdN-Beschichtungen mit steigendem Al-Gehalt ab.

Die optimierten TiMgN- und TiMgGd2N-Schichten liegen mit Härtewerten von etwa 22 GPa im typischen Bereich für TiN. Prozesse, bei denen mit variablen Al/Mg- und Gd-Anteilen hergestellte Targets zum Einsatz kamen, wurden noch nicht individuell optimiert, weshalb die Härten dieser Schichten teilweise unter 20 GPa liegen.

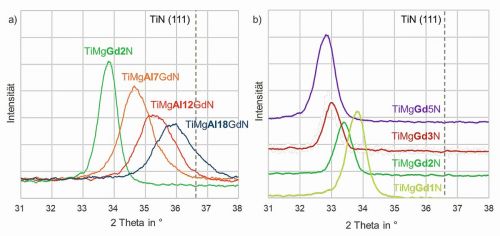

Abb. 3: TiN(111)-Reflex für a) die Variation des Al/Mg-Verhältnisses in Ti(Al,Mg)GdN-Schichten und b) die Variation des Gd-Gehalts in TiMgGdN-Schichten

Abb. 3: TiN(111)-Reflex für a) die Variation des Al/Mg-Verhältnisses in Ti(Al,Mg)GdN-Schichten und b) die Variation des Gd-Gehalts in TiMgGdN-Schichten

XRD-Analysen zeigen sowohl für Ti(Al,Mg)GdN- als auch für TiMgGdN-Beschichtungen keine zusätzlichen kristallinen Phasen von Al, Mg oder Gd. Dies weist darauf hin, dass es sich um eine Substitutionsmischkristallbildung handelt, bei der Ti-Atome im Ti-N-Gitter durch Al-, Mg- bzw. Gd-Atome ersetzt werden [13, 18]. Die Auswirkungen dieser Elementsubstitution auf die Lage des TiN (111)-Reflexes sind in Abbildung 3 dargestellt. Ein erhöhter Gd-Gehalt führt zu einer Verschiebung des TiN(111)-Reflexes zu kleineren 2-Theta-Winkeln, was auf eine Gitterexpansion hinweist (Abb. 3a). Diese Expansion ist auf den größeren Atomradius von Gd (180 pm) im Vergleich zu Ti (150 pm) zurückzuführen. Da auch Mg geringfügig größer als Ti ist, trägt es zusätzlich zur Gitterverzerrung bei [18]. Im Gegensatz dazu zeigen Ti(Al,Mg)GdN-Beschichtungen mit steigendem Al-Gehalt eine Verschiebung des TiN(111)-Reflexes zu höheren 2-Theta-Winkeln. Dies deutet auf eine Verringerung der Gitterexpansion im Vergleich zu TiMgGdN hin, was durch den kleineren Atomradius von Al (125 pm) im Vergleich zu Mg bedingt ist.

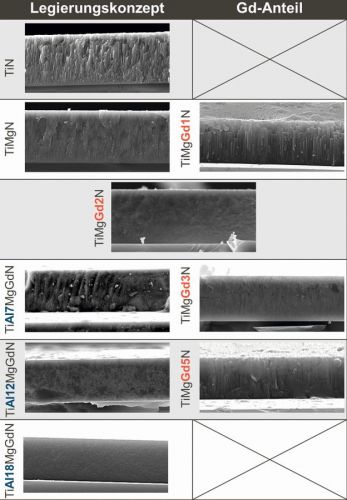

Abb. 4: REM-Aufnahmen der Schichtmikrostrukturen Linke Spalte: Legierungskonzept; TiN, TiN+Mg, TiN+MgGd, TiN+Al,Mg)Gd Rechte Spalte: Variation des Gd-Gehalts in TiMgGdN-Schichten

Abb. 4: REM-Aufnahmen der Schichtmikrostrukturen Linke Spalte: Legierungskonzept; TiN, TiN+Mg, TiN+MgGd, TiN+Al,Mg)Gd Rechte Spalte: Variation des Gd-Gehalts in TiMgGdN-Schichten

Die Halbwertsbreite (FWHM: full width at half maximum) des TiN(111)-Reflexes zeigt keine signifikante Veränderung in Abhängigkeit vom Gd-Gehalt. Hingegen weisen die Ti(Al,Mg)GdN-Beschich-tungen mit zunehmendem Al-Gehalt eine Verbreiterung der FWHM auf. Dies deutet auf eine Kornfeinung hin, die durch den Hall-Petch-Effekt zu einer Erhöhung der Härte mit steigendem Al-Gehalt führt (Tab. 2) [15].

Die rasterelektronenmikroskopischen Untersuchungen (Abb. 4) bestätigen den Kornfeinungseffekt: Während TiAl7MgGdN eine ausgeprägt kolumnare Mikrostruktur mit klar erkennbaren Korngrenzflächen aufweist, führt ein höherer Al-Gehalt zu einer zunehmend kompakteren Schichtmorphologie. So zeigt TiAl18MgGdN eine nahezu monolithische Struktur ohne erkennbare Korngrenzen.

Eine vergleichbar dichte Mikrostruktur ist auch bei der optimierten TiMgGd2N-Beschichtung zu beobachten. Im Gegensatz dazu weisen TiN und TiMgN die für Magnetron-PVD-Beschichtungen typische kolumnare Wachstumsmorphologie auf.

Bei der Variation des Gd-Gehalts fällt auf, dass mit Ausnahme von TiMgGd2N alle weiteren Schichtzusammensetzungen eine kolumnare Mikrostruktur zeigen, wobei der kolumnare Charakter mit abnehmendem Gd-Gehalt zunehmend ausgeprägter ist. Die abweichende Mikrostruktur von TiMgGd2N ist darauf zurückzuführen, dass diese Schicht mit optimierten Beschichtungsparametern unter Verwendung eines monolithischen Targets hergestellt wurde.

Literatur

[1] Deutsches Statistisches Bundesamt, Produktion im Verarbeitenden Gewerbe 2023, https://www-genesis.destatis.de/datenbank/online/statistic/42131/table/42131-0004/, accessed 20 February 2025.

[2] C. H. Hsu, C. K. Lin, K. H. Huang, K. L. Ou, Surface and Coatings Technology 231 (2013) 380–384.

[3] K. Lukaszkowicz, J. Sondor, A. Kriz, M. Pancielejko, J Mater Sci 45 (2010) 1629–1637.

[4] J.-Z. Kong, T.-J. Hou, Q.-Z. Wang, L. Yin, F. Zhou, Z.-F. Zhou, L. K.-Y. Li, Surface and Coatings Technology 307 (2016) 118–124.

[5] H. Wang, M. Stack, S. Lyon, P. Hovsepian, W.-D. Münz, Surface and Coatings Technology 126 (2000) 279–287.

[6] Panjan, Drnovšek, Gselman, Čekada, Bončina, Merl, Coatings 9 (2019) 511.

[7] J. Creus, H. Mazille, H. Idrissi, Surface and Coatings Technology 130 (2000) 224–232.

[8] B. Matthes, E. Broszeit, J. Aromaa, H. Ronkainen, S.-P. Hannula, A. Leyland, A. Matthews, Surface and Coatings Technology 49 (1991) 489–495.

[9] W.-D. Münz, Vakuum in Forschung und Praxis 19 (2007) 12–17.

[10] V. N. Pashentsev, IJSURFSE 11 (2017) 36.

[11] W. Tillmann, M. Dildrop, Surface and Coatings Technology 321 (2017) 448–454.

[12] P. C. Silva Neto, F. Freitas, D. Fernandez, R. G. Carvalho, L. C. Felix, A. R. Terto, R. Hubler, F. Mendes, A. H. Silva Junior, E. K. Tentardini, Surface and Coatings Technology 353 (2018) 355–363.

[13] M. Fenker, M. Balzer, H. Kappl, Thin Solid Films 515 (2006) 27–32.

[14] M. Fenker, M. Balzer, H. Kappl, Surface and Coatings Technology 257 (2014) 182–205.

[15] H. Hoche, S. Groß, M. Oechsner, Surface and Coatings Technology 259 (2014) 102–108.

![Abb. 1: Vergleich der Magnetron gesputterten (MS) TiMgGdNSchichten mit industriellen Magnetron-PVD und Arc-PVD-Schichten. Salzsprühnebeltest nach DIN EN ISO 9227. Substratwerkstoff 42CrMo4 (1.7225) [16, 17]](/images/2025/09/16/gt-2025-09-44_large.jpg)