Hartmetall-Präzisionswerkzeuge für die zerspanende Bearbeitung (z. B. Fräsen oder Drehen) werden mit physical (PVD) oder chemical vapor deposition (CVD) beschichtet, um den hohen Anforderungen gerecht zu werden. Im PVD-Bereich haben über Jahrzehnte das Arc- und das DCMS-Verfahren (Direct Current Magnetron Sputtering) dominiert.

In den letzten Jahren rückte das PVD-Verfahren HiPIMS (High Power Impulse Magnetron Sputtering) immer mehr in den Fokus der Zerspanungsindustrie. Die Forschung ist hier schon deutlich weiter. Seit der Beobachtung der hohen Peak-Ströme durch hochfrequentes Pulsen durch Kouznetsov in 1999 [1] veröffentlichten Forscher mehrere hundert Publikationen zum Thema HiPIMS. Während für Forscher und Entwickler die Phänomene und technischen Details des HiPIMS-Prozesses hochinteressant sind, liegt für die Anwender und Hersteller von Zerspanungswerkzeugen der Fokus mehr beim Einsatz und der Leistungsfähigkeit der Schichten. Die Anforderungskette lässt sich von der Grundlagenforschung bis hin zum Anwender der Zerspanungswerkzeuge spannen.

Viel Bewegung in der Forschung

Für die Grundlagenforschung spielt das grundsätzliche Verstehen der Technologie eine tragende Rolle. Rund ein Dutzend Forschungsgruppen auf der Erde beschäftigen sich ausschließlich mit der HiPIMS-Technologie und versuchen, jede Einflussgröße der zahlreichen Parameter zu durchdringen. In vielen Veröffentlichungen werden hier Antworten auf Fragen gefunden, die sich Entwickler und Anwender aus der Industrie noch gar nicht gestellt haben. Über die Jahre wurden wichtige Erkenntnisse gewonnen. Greczynski et al. zeigten, dass sich die ionisierten Atome des Kathodenpulses zeitabhängig in Wellen zum Substrat bewegen und ein gepulster und synchronisierter Bias die gewünschten Ionen gezielt abgreifen kann [2, 3]. Anders et al. entwarfen ein Modell für die Bewegung der Atome und den beim HiPIMS beobachteten Rücksputtereffekt [4]. Gudmundsson et al. halfen bei einer klaren Unterscheidung zwischen HiPIMS und DCMS und definierten einen Zwischenbereich, den sie MPP (Modulated Pulse Power) bezeichneten [5]. Diese und unzählige weitere Veröffentlichungen halfen dabei, die HiPIMS-Technologie zu begreifen und besser nutzbar zu machen.

Wirtschaftliche Beschichtungsproduktion in der Industrie

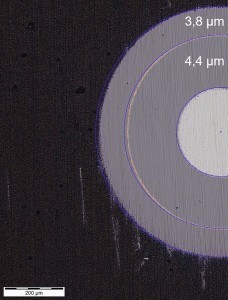

Abb. 1: Kalottenschliff einer AlTiN-Doppellagenschicht. Die erste Lage ist mittels HiPIMS abgeschieden (4,4 µm). Die zweite Lage mittels DC-Magnetronsputtern (3,8 µm). Die zwei Lagen wurden in einer Charge mit den gleichen Targets und einer Beschichtungszeit von jeweils zwei Stunden abgeschiedenDaher ist eine ständige Sichtung des Stands der Technik unerlässlich. Für die Entwicklungsabteilungen in der Industrie liegt hier der Anknüpfungspunkt an die Grundlagenforschung: Aus den unzähligen Veröffentlichungen die passenden Erkenntnisse auf aktuelle Fragestellungen der Entwicklung zu applizieren. Während die Grundlagenforschung sich mit HiPIMS-Beschichtungen aus den unterschiedlichsten Werkstoffen beschäftigt, sind für die Entwickler in der Zerspanungsindustrie nur jene relevant, die eine verschleißmindernde Wirkung in der Zerspanung aufweisen. Die Nutzung der HiPIMS-Technologie verringert hier den Horizont keineswegs, da sich viele bekannte Werkstoffgruppen, wie z. B. gängige Aluminium-Titannitrid oder Aluminium-Chromnitrid problemlos von der gängigen Sputter- oder Lichtbogen-Technologie übertragen lassen. Wichtig ist jedoch die Hardware, um Zugang zu der HiPIMS-Technologie zu erhalten, da die meisten Entwicklungsabteilungen anders als manche Forscher nicht die Kapazitäten oder das Wissen haben, einen eigenen Anlagenaufbau zu stemmen. Der hohe Aufwand entsteht vor allem durch das Zusammenspiel von Leistungs- und Gasversorgung, Heizung, Pumpstand und Kathodendesign mit der Anlagensteuerung, die für Anwendungen in der Industrie maximale Flexibilität und Reproduzierbarkeit von Beschichtungsrezepten sicherstellen muss. Große Anlagenhersteller wie Oerlikon Balzers, CemeCon, IHI Hauzer und Kobelco setzen daher schon auf sogenannte „turn-key“-Lösungen für Kunden aus der Industrie, um einen einfachen Einstieg in die Technologie zu ermöglichen. Damit Entwickler jedoch auch innerhalb ihrer Organisation überzeugen können, muss die Wirtschaftlichkeit in der Produktion gesichert sein. Gerade die oft von Veröffentlichungen berichteten niedrigen Abscheideraten von HiPIMS sind hier ein großes Thema. Die genannten Anlagenhersteller haben es sich daher auch zum Ziel gesetzt, zumindest die Abscheideraten der konventionellen Sputtertechnologie zu erreichen. Je nach Parametersatz sind jedoch auch Abscheideraten von mehr als 2 µm/h erreichbar, wie ein Versuch mit Aluminium-Titannitrid in Abbildung 1 zeigt.

Abb. 1: Kalottenschliff einer AlTiN-Doppellagenschicht. Die erste Lage ist mittels HiPIMS abgeschieden (4,4 µm). Die zweite Lage mittels DC-Magnetronsputtern (3,8 µm). Die zwei Lagen wurden in einer Charge mit den gleichen Targets und einer Beschichtungszeit von jeweils zwei Stunden abgeschiedenDaher ist eine ständige Sichtung des Stands der Technik unerlässlich. Für die Entwicklungsabteilungen in der Industrie liegt hier der Anknüpfungspunkt an die Grundlagenforschung: Aus den unzähligen Veröffentlichungen die passenden Erkenntnisse auf aktuelle Fragestellungen der Entwicklung zu applizieren. Während die Grundlagenforschung sich mit HiPIMS-Beschichtungen aus den unterschiedlichsten Werkstoffen beschäftigt, sind für die Entwickler in der Zerspanungsindustrie nur jene relevant, die eine verschleißmindernde Wirkung in der Zerspanung aufweisen. Die Nutzung der HiPIMS-Technologie verringert hier den Horizont keineswegs, da sich viele bekannte Werkstoffgruppen, wie z. B. gängige Aluminium-Titannitrid oder Aluminium-Chromnitrid problemlos von der gängigen Sputter- oder Lichtbogen-Technologie übertragen lassen. Wichtig ist jedoch die Hardware, um Zugang zu der HiPIMS-Technologie zu erhalten, da die meisten Entwicklungsabteilungen anders als manche Forscher nicht die Kapazitäten oder das Wissen haben, einen eigenen Anlagenaufbau zu stemmen. Der hohe Aufwand entsteht vor allem durch das Zusammenspiel von Leistungs- und Gasversorgung, Heizung, Pumpstand und Kathodendesign mit der Anlagensteuerung, die für Anwendungen in der Industrie maximale Flexibilität und Reproduzierbarkeit von Beschichtungsrezepten sicherstellen muss. Große Anlagenhersteller wie Oerlikon Balzers, CemeCon, IHI Hauzer und Kobelco setzen daher schon auf sogenannte „turn-key“-Lösungen für Kunden aus der Industrie, um einen einfachen Einstieg in die Technologie zu ermöglichen. Damit Entwickler jedoch auch innerhalb ihrer Organisation überzeugen können, muss die Wirtschaftlichkeit in der Produktion gesichert sein. Gerade die oft von Veröffentlichungen berichteten niedrigen Abscheideraten von HiPIMS sind hier ein großes Thema. Die genannten Anlagenhersteller haben es sich daher auch zum Ziel gesetzt, zumindest die Abscheideraten der konventionellen Sputtertechnologie zu erreichen. Je nach Parametersatz sind jedoch auch Abscheideraten von mehr als 2 µm/h erreichbar, wie ein Versuch mit Aluminium-Titannitrid in Abbildung 1 zeigt.

Da in der Zerspanungsindustrie anders als z. B. der Glasindustrie primär auf die Batch-Produktion gesetzt wird, ist das Volumen pro Batch für die Kalkulation der Produzenten ein entscheidender Faktor. Auch hier gibt es bereits Industrielösungen, die im niedrigen fünfstelligen Bereich Wendeschneidplatten pro Batch und 4–5 Batches am Tag abwickeln können. Somit steht HiPIMS in der Wirtschaftlichkeit zwischen den Lichtbogen- und den konventionellen DC-Magnetronsputter-Technologien.

Performance-Steigerung für die Anwender

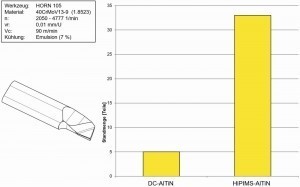

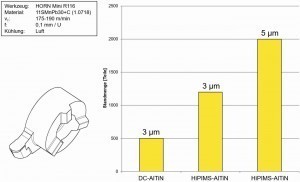

Am Ende der Anforderungskette stehen die Anwender, die Zerspanungswerkzeuge einsetzen und darauf bauen, dass die Performance einen weiteren Sprung macht. Vorliegende Versuchsergebnisse zeigen, dass Sprünge von mehreren hundert Prozent in der Lebensdauer der Werkzeuge möglich sind. Beispiele sind in den Abbildungen 2 und 3 zu sehen.

Somit hat der Kunde auch am Ende einen nennenswerten Vorteil durch den Einsatz der HiPIMS-Technologie.

Zusammenfassung

Die HiPIMS-Technologie hat sämtliche Bereiche von Forschung über Entwickler und Produzenten in der Industrie bis hin zum Anwender durchdrungen – mit Erfolg. Die wirtschaftliche Produktion von hochverschleißfesten Beschichtungen für Zerspanungswerkzeuge und die hohen Standzeiten bezeugen das.

ZUR INFO

Die Paul Horn GmbH

In 70 Ländern auf allen Kontinenten produzieren Firmen der Automobilindustrie, Chemie, Luft- und Raumfahrt, Medizintechnik oder im Werkzeug- und Formenbau mit Werkzeugen der Paul Horn GmbH. Neben 25 000 Standardwerkzeugen lieferte das familiengeführte Unternehmen bis jetzt über 150 000 Sonderlösungen an seine Kunden aus. Damit ist der 1969 in Gomaringen im Tübinger Land gegründete Hartmetall-Werkzeughersteller heute wichtiger Hersteller von Präzisionswerkzeugen für anspruchsvolle Zerspanaufgaben. Horn produziert an der Unternehmenszentrale in Tübingen sowie in England, Italien, Tschechien und den USA. 2019 betrug das Umsatzvolumen in Deutschland 196 Millionen Euro, weltweit rund 300 Millionen Euro. In Deutschland arbeiten 1.000 Mitarbeiter für das Unternehmen, weltweit sind es 1.500. Paul Horn ist in Tübingen der größte industrielle Arbeitgeber und bietet 75 Ausbildungsplätze.

ZUR INFO

IFKB Universität Stuttgart

Das Institut für Fertigungstechnologie keramischer Bauteile (IFKB) an der Universität Stuttgart, seit 1995 unter Leitung von Professor Rainer Gadow, vereint moderne Werkstoffsysteme aus den Bereichen Hochleistungskeramiken, Verbundwerkstoffen und Oberflächentechnik. Die Schwerpunkte liegen in der Entwicklung von Struktur- und Funktionsbauteilen sowie leistungsfähigen Oberflächen und Leichtbaulösungen für Anwendungen in Automotive, Luft- und Raumfahrt, Medizintechnik, Maschinen- und Anlagenbau sowie der Energie- und Kraftwerkstechnik. Das Institut gliedert sich in vier Forschungsbereiche: Verbundwerkstoffe, Hochleistungskeramiken, Oberflächentechnik und Schichtverbunde, Simulation und Werkstoffmechanik.

DIE AUTOREN

Bastian Gaedike studierte Materialwissenschaft und Werkstoff- und Produktionstechnik an der Universität Stuttgart. Er arbeitet heute als Beschichtungsentwickler bei der Hartmetall-Werkzeugfabrik Paul Horn GmbH

Prof. Rainer Gadow lehrt an der Universität Stuttgart und ist Leiter des Instituts für Fertigungstechnologie keramischer Bauteile (IFKB) der Universität Stuttgart

Literatur

[1] Kouznetsov, V.; Macák, K.; Schneider, J.M.; Helmersson, U.; Petrov, I.: A novel pulsed magnetron sputter technique utilizing very high target power densities, Surface and Coatings Technology 1999, 122, 290–293

[2] Greczynski, G.; Lu, J.; Jensen, J.; Petrov, I., Greene, J.E.; Bolz, S.; Koelker, W.; Schiffers, C.; Lemmer, O.; Hultman, L.: Metal versus rare-gas ion irradiation during Ti1-xAlxN film growth by hybrid high power pulse magnetron/dc mag-netron co-sputtering using synchronized pulsed substrate bias, Journal of Vacuum Science & Technology A 2012, 30, 061504

[3] Greczynski, G.; Lu, J.; Jensen, J.; Petrov, I.; Greene, J.E.; Bolz, S.; Kölker, W.; Schiffers, Ch.; Lemmer, O.; Hultman, L.: Strain-free, single-phase metastable Ti0.38Al0.62N alloys with high hardness: metal-ion energy vs. momentum effects during film growth by hybrid high-power pulsed/dc magnetron cosputtering, Thin Solid Films 2014, 556, 87–98

[4] Anders, A.; Čapek, J.; Hála, M.; Martinu, L.: The 'recycling trap’: a generalized explanation of discharge runaway in high-power impulse magnetron sputtering, Journal of Physics D: Applied Physics 2012, 45, 012003

[5] Gudmundsson, J.T.; Brenning, N.; Lundin, Helmersson, U.: High power impulse magnetron sputtering discharge, Journal of Vacuum Science & Technology A: Vacuum, Surfaces and Films 2012, 30, 03081