Das Thema Nachhaltigkeit gehört zu den bedeutsamsten und umfangreichsten unserer Zeit. Zunehmend wird auch in der Industrie der Fokus auf einen nachhaltigen Umgang mit Ressourcen gelegt. Damit stehen immer mehr Industrieunternehmen vor der Herausforderung, ihre ökologischen und ökonomischen Ziele bestmöglich zu vereinen. Eine Lösung im Bereich Abwassermanagement ist die Abwasseraufbereitung mit Vacudest Vakuumdestillationssystemen. Sie ermöglichen die Kreislaufführung des Industrie-abwassers in der eigenen Produktion.

Das Recyceln des Wassers in der eigenen Produktion hat gleich mehrere Vorteile:

- Schonung von Frischwasserressourcen: Ein Anteil von 20 Prozent der weltweit entnommenen Frischwasserressourcen entfällt auf die Industrie. Mit dem Recycling des Wassers schützen Unternehmen diese wertvolle Ressource und machen sich gleichzeitig unabhängig von Dürren und Entnahmeauflagen. Zudem entstehen keine Kosten für die Entnahme und die Aufbereitung von Frischwasser für die eigene Produktion.

- Umweltschutz: Oft wird das Abwasser aus der Industrie nur gerade so gut aufbereitet, dass es den gesetzlichen Einleitgrenzwerten entspricht. Hier gelangen aber dennoch Restverschmutzungen in öffentliche Gewässer und damit auch in das Tier- und Pflanzenreich. Wer sein Wasser recycelt, schützt die Umwelt und die Gesundheit aller Lebewesen.

- Keine Einleitung von Abwasser: Wer kein Abwasser einleitet, zahlt auch keine Einleitgebühren. Zudem sind Unternehmen unabhängig von Behördenkontrollen und Auflagen.

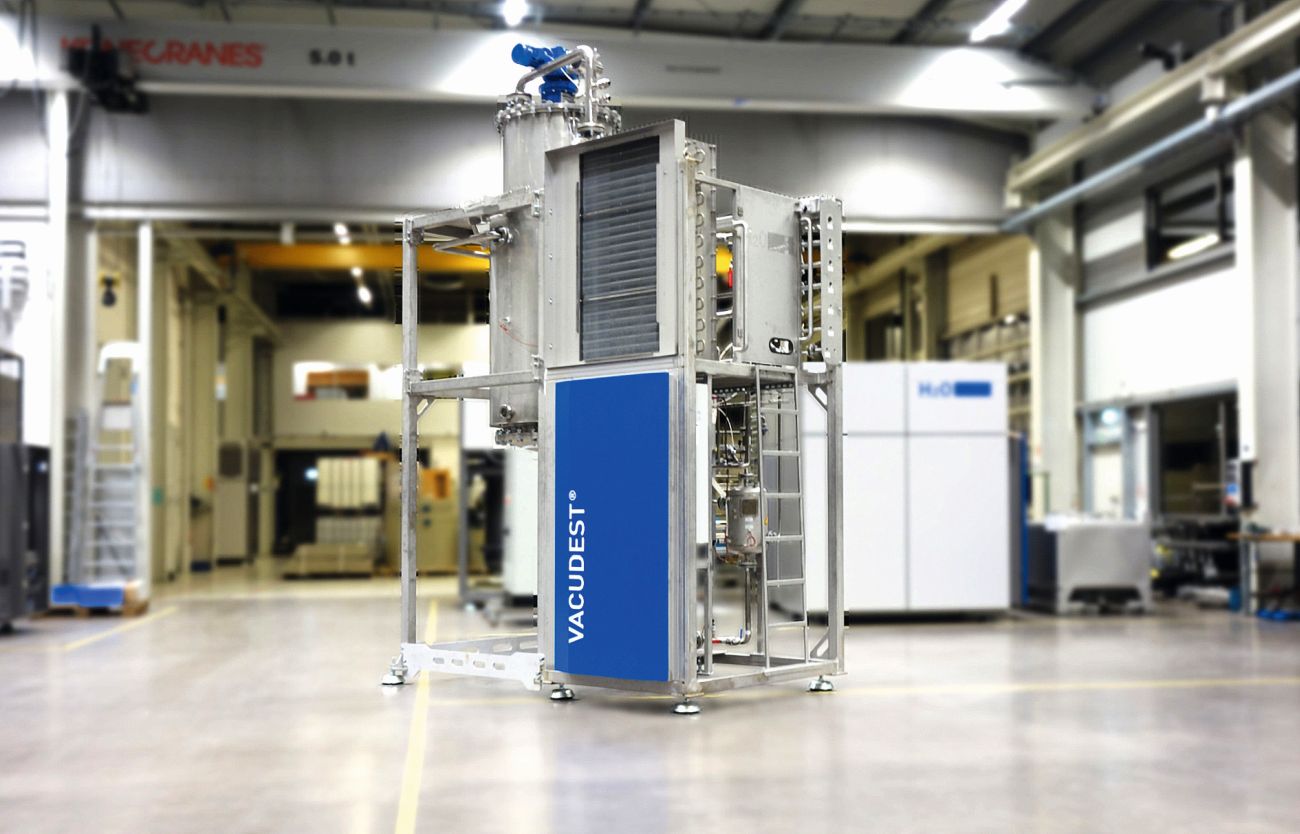

Für die Umsetzung der Abwasserfreiheit haben sich in der Industrie vor allem Vakuumdestillationsanlagen durchgesetzt. Diese nutzen das physikalische Prinzip der Stofftrennung durch Verdampfung (Abb. 1).

Abb. 1: Ein Vacudest-Vakuumdestillationssystem ermöglicht die Kreislaufführung des Industrieabwassers in der eigenen Produktion Funktionsweise der Vakuumdestillation

Abb. 1: Ein Vacudest-Vakuumdestillationssystem ermöglicht die Kreislaufführung des Industrieabwassers in der eigenen Produktion Funktionsweise der Vakuumdestillation

Das Abwasser wird unter Vakuum energiesparend verdampft. Der aufsteigende Dampf, auch Brüden genannt, ist nahezu frei von Verunreinigungen. Nach der Kondensation kann er als sauberes Prozesswasser in die Produktion zurückgeführt werden. Alle Substanzen, die einen höheren Siedepunkt als Wasser haben, verbleiben im Verdampfungsrückstand. Dazu gehören zum Beispiel auch Schwermetalle und Salze. So entstehen aus 100 Prozent Abwasser rund 95 Prozent sauberes Destillat und rund 5 Prozent Rückstand.

Das saubere Destillat kann nun im Kreislauf geführt werden. Der Verdampfungsrückstand wird kostenminimiert entsorgt oder kann idealerweise zur Gewinnung von Sekundärrohstoffen genutzt werden.

Bessere Wirtschaftlichkeit durch Nachkonzentration

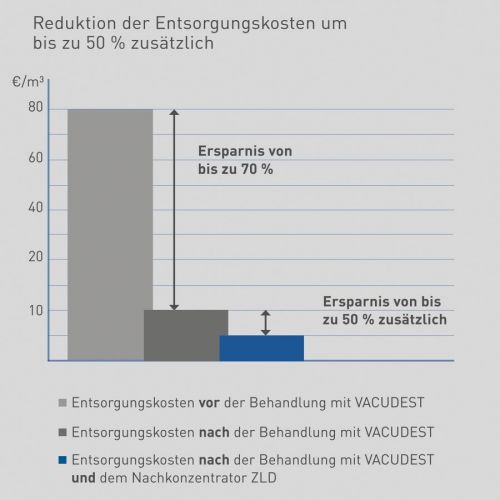

Abb. 2: Ein Nachkonzentrator rechnet sich: Er halbiert die Entsorgungskosten oder macht das Konzentrat als Sekundärrohstoff nutzbar

Abb. 2: Ein Nachkonzentrator rechnet sich: Er halbiert die Entsorgungskosten oder macht das Konzentrat als Sekundärrohstoff nutzbar

Für eine erneute Konzentration des Rückstands gibt es zwei wirtschaftliche Gründe:

- Minimierung der Entsorgungskosten: Ein Nachkonzentrator (Abb. 2) kann den Rückstand aus einem Vakuumdestillationssystem um bis zu 50 Prozent reduzieren. Damit halbieren sich auch die Entsorgungskosten.

- Nutzung des Konzentrats als Rohstoff: Das Konzentrat aus einem Vakuumdestillationssystem muss aus anlagentechnischen Gründen fließfähig sein. Es besteht zu einem gewissen Anteil aus Wasser, der mit einem Nachkonzentrator weiter reduziert werden kann (Abb. 2). So wird es reiner und kann als Rohstoff wiederverwendet werden.

Allerdings gibt es bei Nachkonzentratoren oft auch Nachteile: Für eine nachgeschaltete Volumenreduktion werden aufgrund hoher zwischenmolekularer Wechselwirkungen große Mengen an Energie benötigt. Aufgrund der im Wasser gelösten Salze kommt es während der Aufkonzentration zu einer Dampfdruckerniedrigung, welche mit einer Siedepunkterhöhung verbunden ist. Eine weitere Schwierigkeit liegt in den immer geringer werdenden Wärmedurchgängen, wodurch große Flächen zur Wärmeübertragung benötigt werden.

Um die benötigte Energie aufzubringen, bedarf es oftmals Technologien mit großen elektrischen Energieverbrauchern. Diese können strengen gesetzlichen Regulierungen unterliegen.

Lösung: ZLD-Nachkonzentrator mit Energierecycling

Nicht so bei dieser Technologie: Der Vacudest ZLD Nachkonzentrator (Abb. 3) nutzt ein innovatives, effizientes Energierecycling und spart somit 85 Prozent Betriebskosten im Vergleich zu herkömmlichen Nachkonzentratoren. Er nutzt die überschüssige Energie aus dem vorgeschalteten Vacudest Vakuumverdampfer, um Reduktionen des Restwassergehaltes auf bis zu 20 Prozent zu erzielen. Dieser spezielle Nachkonzentrator kann auch mit einer externen Dampfquelle genutzt werden und ist so auch für Anwender interessant, die keinen Vacudest-Verdampfer haben.

Abb. 3: Besonders energieeffizient dank cleverem Energierecycling: Der ZLD Nachkonzentrator spart 85 % Betriebskosten im Vergleich zu herkömmlichen Konzentratoren

Abb. 3: Besonders energieeffizient dank cleverem Energierecycling: Der ZLD Nachkonzentrator spart 85 % Betriebskosten im Vergleich zu herkömmlichen Konzentratoren

Fazit

Dank modernster Technik und der stetigen Weiterentwicklung profitieren immer mehr Unternehmen von der Möglichkeit einer Kreislaufführung ihres Industrieabwassers in der eigenen Produktion. Auf diese Weise werden nicht nur Frischwasserressourcen maßgeblich geschont, zusätzlich profitieren Unternehmen von den eingesparten Entsorgungskosten und der Nutzung von Sekundärrohstoffen. So amortisiert sich die Investition oftmals bereits nach zwei Jahren.