Die Story von Pilatus begann am 16. Dezember 1939. Damals wurde in Stans im Kanton Nidwalden im Herzen der Schweiz ein kleiner Unterhaltsbetrieb für die Schweizer Luftwaffe gegründet. Die Geschichte von Pilatus als Hersteller neuer Flugzeugtypen begann mit dem 1940 konstruierten SB-2 Pelikan. Die Flugzeuge von Pilatus mit den Modellen PC-7 bis PC-24 sind in ihrer Nische weltweit die Nummer Eins – und werden durch die Substitution von Cadmium in der Oberflächenbearbeitung nun auch umweltschonend hergestellt.

Zielsetzung

Kontinuierliche Verbesserungen in der Prozesstechnik tragen zum hohen Qualitätsniveau und damit wesentlich zum Erfolg des Unternehmens bei. Dies gilt auch beim betrieblichen Umweltschutz. Beispielhaft seien hierbei Hallen aus nachhaltigem Holz oder eine emissionsarme Zukunft durch Wasserstoffantrieb genannt. Eine Substitution der Abscheidung von Cadmium aus cyanidischen Lösungen stand ebenfalls ganz oben auf der Prioritätenliste des Unternehmens. Nach Evaluation möglicher Varianten entschloss man sich zu einer Zink-Nickel-Legierungsabscheidung sowie als Finish zu einer Elektrotauchlackierung als Korrosionsschutz von Flugzeugbauteilen. In diesem Zusammenhang war ein Ersatz der Kleingalvanik sowie eine Anpassung der Prozesswasser-, Kreislaufwasser- und Abwasser-Reinigungsanlage erforderlich.

Herausforderungen

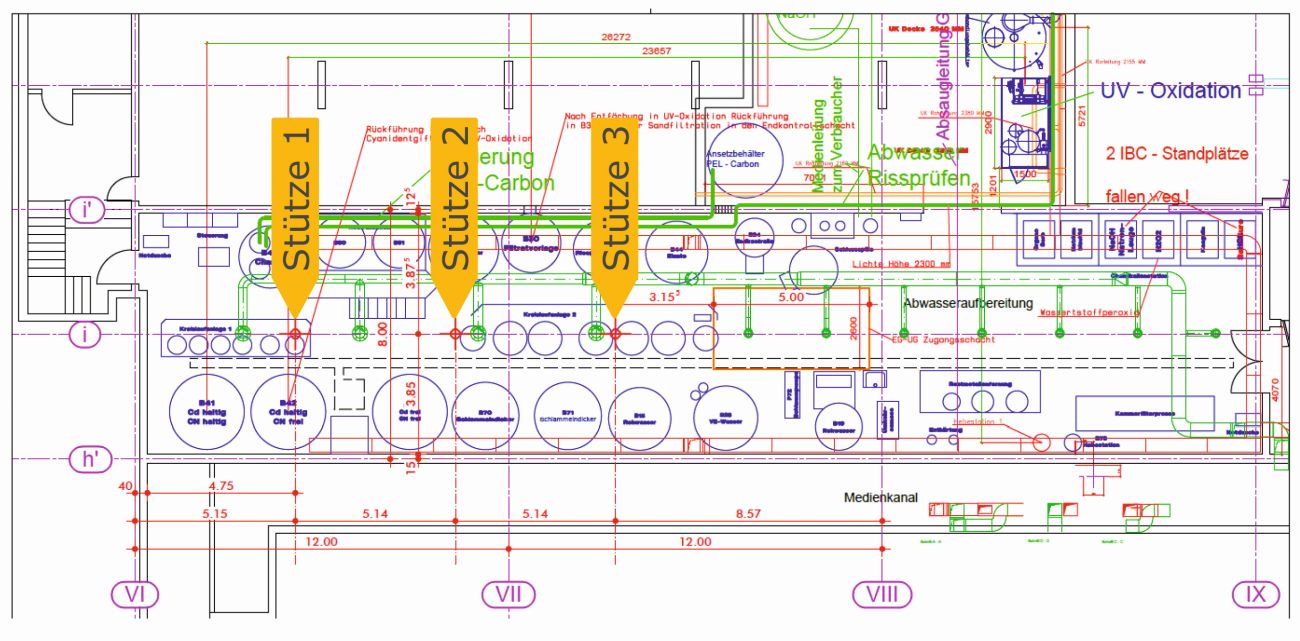

Der neue Galvanikautomat erforderte zusätzliche Stützen im Untergeschoss, um die höhere Belastung der Decke im Erdgeschoss abzusichern. Wie es der Zufall will, mussten diese Stützen genau an jenen Stellen platziert werden, wo sich die beiden Ionenaustauscher-Kreislaufanlagen befanden (Abb. 1).

Abb. 1: Stützen in der ARA (UG) für die neue Kleingalvanik

Abb. 1: Stützen in der ARA (UG) für die neue Kleingalvanik

In einer ersten Etappe wurde die gesamte Steuer-, Mess- und Regeltechnik ausgetauscht. Dies war zeitkritisch, da der Betrieb der Großgalvanik zu keinem Zeitpunkt unterbrochen werden durfte. Als Zeitfenster für die Umsetzung der ersten Etappe stellte der Kunde ein verlängertes Wochenende (einschließlich eines Feiertags) zur Verfügung.

Entscheidung

Es wurden verschiedene Referenzanlagen besichtigt und man entschied sich für die Galvabau AG aus Hergiswil NW als Lieferant der Galvanoanlage sowie die ProWaTech AG in Flaach ZH als Lieferant für die gesamte Wasseraufbereitungsanlage inkl. chemischen Produkten.

Umsetzung

Abb. 2: Während des Umbaus des neuen Schaltschrankes Um diese Herausforderung erfolgreich in Angriff nehmen zu können, musste ein besonderes Augenmerk auf folgende kritische Punkte gelegt werden:

Abb. 2: Während des Umbaus des neuen Schaltschrankes Um diese Herausforderung erfolgreich in Angriff nehmen zu können, musste ein besonderes Augenmerk auf folgende kritische Punkte gelegt werden:

- Detaillierte IST-Analyse der Steuerungs- und Verfahrenstechnik

- Fehlerfreie Steuerungshardware, im Werk bis ins Detail geprüft

- Ressourcenplanung für die Umsetzung vor Ort

- Einsatz des eigenen Software-Tools „Parametrierung“ für schnelle Anpassungen

Während dreier Tage, von Fronleichnam, 30. Mai, bis Samstag, 1. Juni 2024, (Sonntag als Reserve), musste die alte Steuerung demontiert, der neue Steuerschrank montiert und die neue Verkabelung aufgeschaltet werden (Abb. 2). Nach erfolgtem Signaltest konnten dann im Laufe des Samstags die Funktionen geprüft und in Betrieb gesetzt werden. Pünktlich mit Schichtbeginn am Montag wurde die Anlage an den Kunden übergeben ohne Produktionsausfall oder Installation von Provisorien.

Optimierungsmaßnahmen

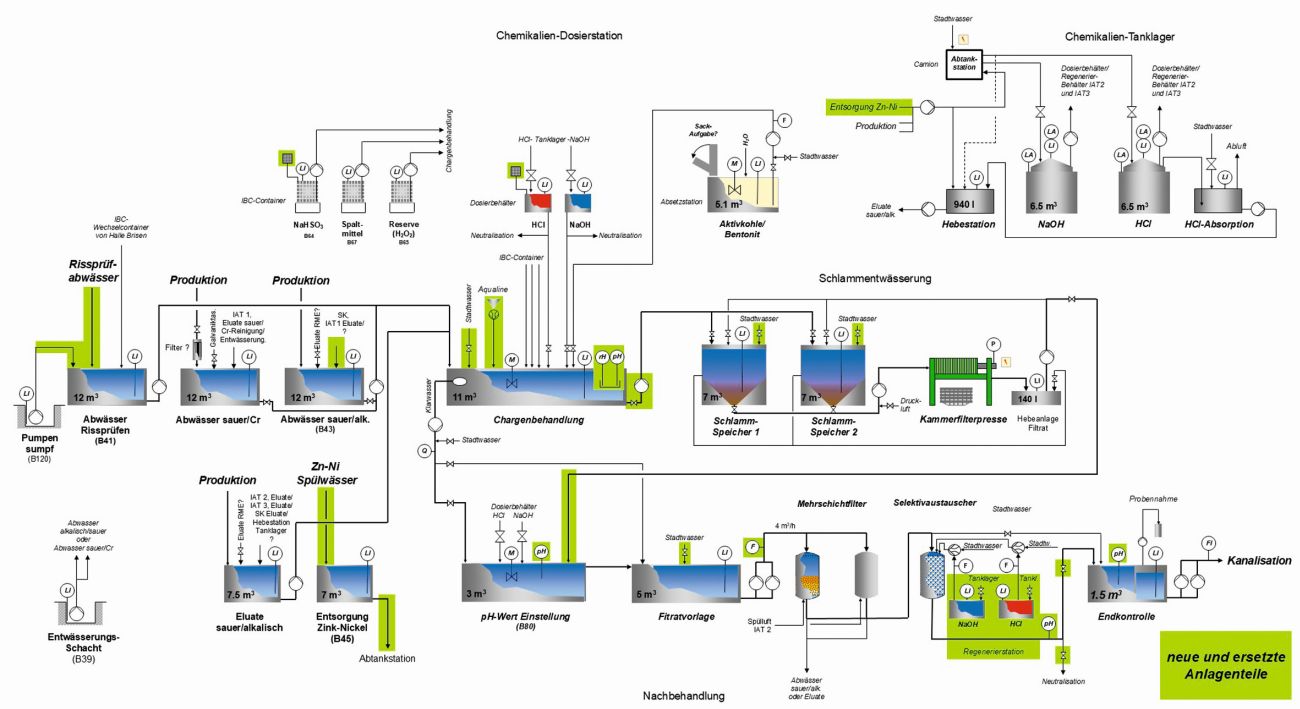

Ein Austausch des kompletten Leistungsteils (Schaltschrank) inkl. Software und neuen Messumformern für pH- und Redox-Wert sowie Leitwertmessung stellt die Basis dar. Würde nur die SPS und Software ausgetauscht werden, wäre eine spätere Verdrahtung weiterer resp. anderer Komponenten im vorhandenen Schaltschrank nicht mehr möglich oder zu kostenintensiv. Zudem wurde die Verfahrenstechnik der Reinwasser-, der beiden Kreislaufwasser- und der Abwasseranlage durch Anpassungen der Ausrüstung optimiert. Die Grafik in Abbildung 3 zeigt die Erneuerungen bei der Abwasseranlage. Die Prozesssicherheit der beiden Ionenaustauscheranlagen zur Kreislaufführung der Spülwässer wurde erhöht sowie die Betriebskosten für Chemie und Abwasserbehandlung reduziert. Hierzu wurden intelligente Ventilinseln (ProfiNet) statt störungsanfälliger Ventile in Blockbauweise und – neu – doppelt so viele Leitwert- sowie Druckdifferenzmessungen für einen effizienten Betrieb, Rückspülung und Regeneration realisiert. Zudem wurden die Anionenaustauscher von einer Straßen- in eine Reihen-Wechselschaltung umgebaut, um ca. 15 % Betriebskosten einzusparen (Abb. 4). Effiziente UV-Entkeimungen im Durchfluss- statt Eintauchverfahren zur Vermeidung von Mikroorganismen wurden eingebaut (Abb. 5).

Abb. 3: Optimierung der Abwasseranlage

Abb. 3: Optimierung der Abwasseranlage

Bedingt durch die Umstellung der Prozesschemikalien wie auch aus Altersgründen wurde beim Ionenaustauscher für die Kleingalvanik mit 8.0 m3/h hydraulischer Leistung der Mehrschichtfilter sowie die beiden Etagen-Anionenaustauscher und die Regenerierstation ersetzt (Abb. 6a vorher und 6b nachher). Zur Einsparung elektrischer Energie wurden die Rohwasserpumpen durch frequenzgeregelte ersetzt, die zudem für eine konstante Durchflussleistung sorgen (Abb. 7).

Eine Kationenaustauscherflasche mit einem Gesamtgewicht von ca. 1,5 t für die Großgalvanik mit 14 m3/h hydraulischer Leistung musste über das Wochenende verschoben werden, um die erforderliche Stütze realisieren zu können (Abb. 8). Zudem musste deren Rohrbatterie angepasst werden.

Der Chargen-Reaktionsbehälter sowie die Schlammeindicker für Dünnschlamm wurden mit automatischem Ausspritzen sowie Restentleerung der Tanks ausgestattet. Somit werden Behandlungschemikalien eingespart und Verkrustungen der Tanks und deren Einbauten vermieden. Im Ausgang des Selektiv-Ionenaustauschers zur Schwermetallentfernung wurden eine pH-Wert-Messung und Automatikventile installiert, um den Abwasseranfall während der Regeneration zu reduzieren.

Abb. 9: Pulverdosieranlage für Flockungsmittel Ein manuelles Transportieren von 20 kg schweren Säcken auf die Arbeitsbühne der Chargenbehandlung sowie das Einfüllen in den Trockengutdosierer ist eine stark belastende Tätigkeit. Es wurde stattdessen ein Pulverdosierer installiert, der auf dem Boden steht und dessen Trichter eingehaust und abgesaugt wird (Abb. 9). Das Flockungsmittel wird mit einer flexiblen Förderschnecke in den Chargenbehälter dosiert.

Abb. 9: Pulverdosieranlage für Flockungsmittel Ein manuelles Transportieren von 20 kg schweren Säcken auf die Arbeitsbühne der Chargenbehandlung sowie das Einfüllen in den Trockengutdosierer ist eine stark belastende Tätigkeit. Es wurde stattdessen ein Pulverdosierer installiert, der auf dem Boden steht und dessen Trichter eingehaust und abgesaugt wird (Abb. 9). Das Flockungsmittel wird mit einer flexiblen Förderschnecke in den Chargenbehälter dosiert.

Der Bedarf an Natriumhydrogensulfit wurde optimiert, indem die Chromatreduktion durch einen Titrationsregler für den Redoxwert erfolgt. Auf zwei kontinuierlich dosierte chemische Produkte in der Neutralisationsanlage zur Ausfällung von Aluminiumhydroxid und Vermeidung der Ausfällung vor der Selektiv-Ionenaustauscheranlage (Phosphonate) konnte gänzlich verzichtet und somit die Betriebskosten für Chemikalien deutlich gesenkt werden. Durch das neue Produkt ProWaCARB können Reste von fluoreszierenden Farben aus dem Bereich Non-Destructive Testing (Rissprüfung) noch sicherer aus dem Abwasser entfernt werden.

Die vorhandene Enthärtungsanlage wurde mit einer automatischen Überwachung der Wasserhärte im Ausgang optimiert, um die im Anschluss wertvollen Umkehrosmose-Membranen zu schützen. Um die Wirksamkeit zu erhöhen und ein allmähliches Auflösen des Behälters aus Polypropylen (Partikel im VE-Wasser) auszuschließen, wurde die UV-Entkeimung im Reinwassertank (Permeat der Umkehrosmose) ersetzt.

Als zentrales Steuerungssystem wurde eine Siemens ET 200SP-Lösung mit CPU 1512SP-1 PN gewählt. Die einzelnen Teilsysteme sind über das firmeninterne Ethernet vernetzt, somit steht auch ein Zugang über Internet mittels VPN auf alle Teile der Anlage zur Verfügung. Die Bedienung vor Ort erfolgt mit zwei robusten Touchpanels, Typ TP 1500 Comfort, statt wie bisher mit einem PC. Die Touchpanels sind in der Schaltschranktür beim Eingang des Abwasserraums sowie direkt an der Chargenbehandlung eingebaut. Wesentliche Vorteile des neuen Bedien- und Steuerungssystems bei Pilatus bieten die komfortablen Möglichkeiten des Fernzugriffs zum Service oder zur Diagnose durch den Lieferanten.

Fazit

Die Anstrengungen von Pilatus zur völligen Vermeidung toxischer Stoffe wie Cadmium und Cyanid sind ein Gewinn für unsere Umwelt. Der Aufwand für die Bedienung und Wartung ließ sich mit der Sanierung der Wasseraufbereitungsanlage nachweislich verringern und die Prozesssicherheit konnte auf den aktuellen Stand der Technik gebracht werden.

Das kantonale Amt für Umwelt und Energie in Stans zeigte sich bei der Abnahme der Wasseraufbereitungsanlage sehr beeindruckt von den heutigen technischen Möglichkeiten und sprach ein Lob für die Bereitschaft aus, eine Vorreiterrolle im betrieblichen Umweltschutz des Kantons Nidwalden zu übernehmen.

Überzeugt von der erfolgreichen Umsetzung des Modernisierungs- und Anpassungsprojektes setzt Pilatus auch ihr nächstes Projekt mit dem Neubau der Halle Brisen und deren nasschemischer Prozesse mit den beiden Lieferanten um.