Beim Schneiden bzw. Trennen von metallischen Blechteilen lassen sich oftmals keine grat- und defektfreien Kanten realisieren. Grate sind scharfe, bei einem Bearbeitungs- oder Herstellungsvorgang entstandene Kanten, Auffaserungen oder Splitter eines meist metallischen Werkstücks (Definition nach Wikipedia). Eine leistungsfähige Möglichkeit zur Entfernung von Graten ist das sogenannte Laserentgraten. Das Fraunhofer-Institut für Lasertechnik ILT in Aachen wird auf der Messe EuroBLECH vom 22.–25. Oktober 2024 in Hannover modernste Laserentgratprozesse vorstellen.

Aufgrund unterschiedlichster Anforderungen bzgl. Optik, Haptik und Festigkeit müssen die Kanten in einem nachfolgenden Prozess entgratet oder verrundet werden. Zusätzlich erhöhen Grate an Schnitt- und Stanzkanten von Blechen das Verletzungsrisiko, verursachen oft Kabelschäden und können Oberflächen zerkratzen.

Gratfreie Kanten, eine industrielle Notwendigkeit

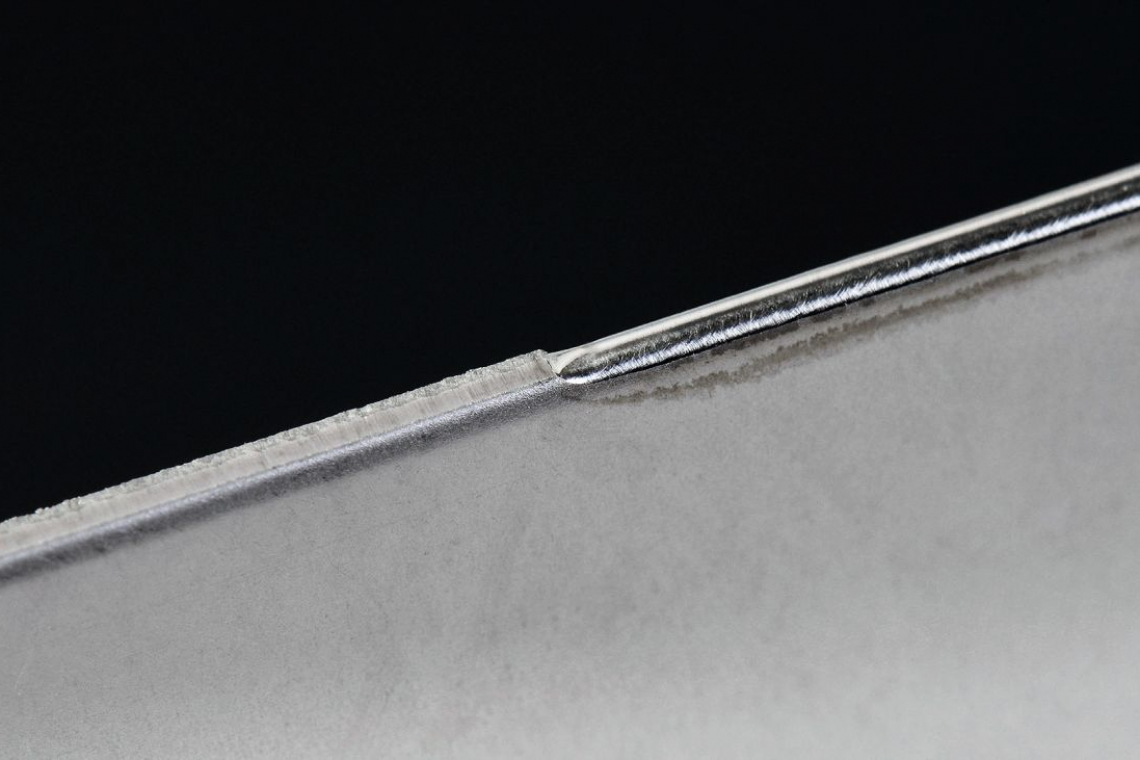

Teilweise laserverrundete Blechkanten aus Edelstahl bei einer Blechdicke von 1,5 mm (Foto: Fraunhofer ILT, Aachen)Es ist also nicht nur sinnvoll, sondern oft auch in Normen vorgeschrieben, Kanten vor der Weiterverarbeitung oder dem Einsatz des Bauteiles zu entgraten. Für die Grat-Beseitigung waren bisher meist mechanische Verfahren im Einsatz. So können Grate durch Bürsten, Feilen, Schleifen, Fräsen, Gleitschleifen, thermische Methoden und (elektro-) chemische Prozesse entfernt werden. Geschieht das Entgraten per Laser, steigt obendrein die Dauerfestigkeit der Bauteile, lassen sich Kanten gezielt verstärken – und wie bei den meisten Alternativverfahren die Neigung zur Rissbildung senken.

Teilweise laserverrundete Blechkanten aus Edelstahl bei einer Blechdicke von 1,5 mm (Foto: Fraunhofer ILT, Aachen)Es ist also nicht nur sinnvoll, sondern oft auch in Normen vorgeschrieben, Kanten vor der Weiterverarbeitung oder dem Einsatz des Bauteiles zu entgraten. Für die Grat-Beseitigung waren bisher meist mechanische Verfahren im Einsatz. So können Grate durch Bürsten, Feilen, Schleifen, Fräsen, Gleitschleifen, thermische Methoden und (elektro-) chemische Prozesse entfernt werden. Geschieht das Entgraten per Laser, steigt obendrein die Dauerfestigkeit der Bauteile, lassen sich Kanten gezielt verstärken – und wie bei den meisten Alternativverfahren die Neigung zur Rissbildung senken.

In einigen Großserienprozessen der Automobilindustrie hat sich das Entgraten per Laser im letzten Jahrzehnt etabliert. „Doch das Potenzial dieser Technologie ist längst nicht ausgeschöpft“, sagt Dr. Edgar Willenborg, Experte für Laserpolitur und Laserentgraten am Fraunhofer ILT. Dabei sei das Entgraten gerade bei Blechen unkompliziert, hebe die Bauteilqualität – und mit Bearbeitungsgeschwindigkeiten von bis zu zwölf Metern pro Minute sei es zudem schnell und effizient. Die Übermittlung und Verankerung dieser Botschaften in der Fachwelt war der wesentliche Beweggrund, dieses Jahr erstmals auf der EuroBLECH in Hannover auszustellen.

Das Laserentgraten bietet einige wesentliche Vorteile

Die Forschungen des Fraunhofer ILT zeigen, dass Laserverfahren hier klare Vorteile haben. Der Prozess selbst ist unkompliziert. „Der Laserfokus muss die Blechkante stirnseitig treffen und voll abdecken“, erläutert Willenborg. Dort bringt der fokussierte Lichtstrahl die Metallkante samt Grat kurzzeitig zum Schmelzen. Durch die Oberflächenspannung zieht sich das flüssige Metall dann von selbst glatt. So bildet sich eine abgerundete Kante. „Durch alternative Prozessführung ist es möglich, die Kante nicht nur abzurunden, sondern gezielt zu verstärken“, sagt der Experte. Dafür erhöhe man die Leistung des Lasers. Dieser zusätzliche Energieeintrag schmelze mehr Material auf, das sich wie ein verstärkender runder Saum um die Kante lege. Die so gebildeten glatten, runden Kanten beugen sowohl Schnittverletzungen als auch Kabel- und Oberflächenbeschädigungen vor. Doch das Laserverfahren kann mehr. Es hinterlässt defektfreie Kanten. „Daraus resultieren klare Vorteile in der Dauerfestigkeit und im mechanischen Umformverhalten der Blechbauteile“, betont Willenborg. Versuche mit hochfestem Stahl belegen, dass dessen Dauerfestigkeit infolge des Laserentgratens um 220 % zunimmt. Zugleich stieg auch der Umformgrad bis zum Kantenriss um 240 %. Dies lässt sich durch die Eigenschaften des Verfahrens selbst erklären. Durch die Laserschmelze werden jegliche Mikrodefekte aus der mechanischen Bearbeitung der Kanten beseitigt. Solche für das bloße Auge unsichtbaren Vorschäden dienen vor allem bei Belastung oft als Startpunkte für eine Rissbildung.

Ein weiterer großer Vorteil des Laserentgratens gegenüber mechanischen Verfahren besteht in der Vermeidung von Schleifstäuben. Denn anstatt wie beim Einsatz mechanischer Verfahren das überschüssige Material abzutragen, wird es nur kurz aufgeschmolzen. Auch das trägt dazu bei, dass das Laserentgraten vergleichsweise einfach in bestehende Prozessketten und Fertigungsumgebungen integrierbar ist. Sollen umgeformte 3D-Blechbauteile bearbeitet werden, so lässt sich der Laser auf einen Roboter montieren. Zum Einsatz kommen fasergekoppelte Diodenlaser im nah-infraroten Wellenlängenbereich. Diese Standard-Laser sind günstig und gut verfügbar.

Als prominentes Anwendungsbeispiel der Laserentgratung nennt Dr. Willenborg Fahrwerksteile. Durch die erzielte erhöhte Dauerfestigkeit im Kantenbereich ist es deren Herstellern möglich, die Bauteile dünner und damit gewicht- und letztlich kraftstoffsparender auszulegen.