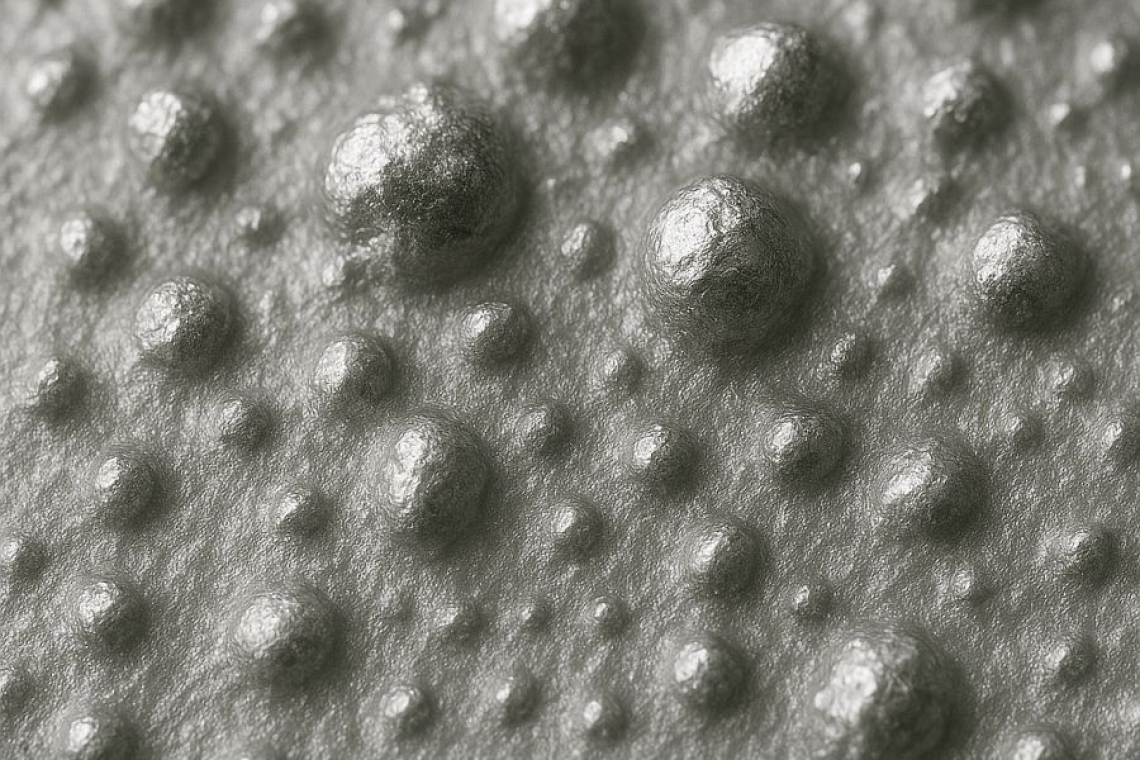

Frage: Seit Jahren versilbern wir dekorativ Messingteile (CuZn37) ohne jegliche Probleme. Seit einigen Monaten beobachten wir jedoch pickelartige Erhebungen auf der Silberschicht. Die durchschnittliche Schichtdicke beträgt etwa 8 µm, an den betroffenen Stellen jedoch 20 µm oder mehr. Es handelt sich dabei nicht um Einkristalle wie bei sogenannten Whiskern, sondern um kleine, unregelmäßige Erhebungen, als wäre die Stromdichte lokal erhöht worden. Selbst im Querschliff lassen sich – abgesehen von der variierenden Schichtdicke – keine Auffälligkeiten erkennen. Es sind weder Einschlüsse noch Verunreinigungen feststellbar. Diese ungleichmäßig verteilten „Pickel“ bereiten uns neben optischen Mängeln zunehmend größere Probleme. Weder unser Kunde, der uns das Material anliefert, noch der Chemikalienlieferant konnten bisher eine Ursache benennen – während sich unsere Reklamationen häufen. Sämtliche Bäder sowie die Vorbehandlung befinden sich in einwandfreiem Zustand und wurden bereits mehrfach ausgetauscht.

Antwort:

Wenn alle möglichen Einflüsse in der Galvanik ausgeschlossen wurden – und die Schilderungen legen das nahe –,ist es sehr wahrscheinlich, dass die Ursache nicht in der Galvanik zu finden ist. Von Messing mit einem höheren Zinkanteil sind in der Praxis die von Ihnen beschriebenen Probleme bekannt, die auf Betaphasen zurückzuführen sind.

Betaphasen beziehen sich auf einen Gefügebestandteil in Cu-Zn-Legierungen, der typischerweise durch eine kubisch-raumzentrierte (BCC) Kristallstruktur charakterisiert ist. Diese Phase unterscheidet sich von der Alphaphase, welche eine dichte kubisch-flächenzentrierte (FCC) Struktur aufweist und meist für hohe Duktilität und gute Verformbarkeit sorgt. Die Betaphase ist in der Regel härter und spröder als die Alphaphase und entsteht unter spezifischen Legierungszusammensetzungen und thermischen Behandlungsbedingungen.

Bei Legierungen mit einem Zinkgehalt oberhalb von circa 35 % (je nach spezifischer Legierung und Definition) beginnt vermehrt die Bildung von Betaphasen. Zwischen dem Alphabereich (niedrigere Zinkanteile) und dem rein beta-dominierten Bereich kann es zu Mischgefügen kommen, in denen Alphaphasen und Betaphasen koexistieren. Viele handelsübliche Messinglegierungen bewegen sich in einem Übergangsbereich, in dem sowohl Alphaphase als auch Betaphase auftreten. Der exakte Anteil der Betaphase hängt von Faktoren wie chemischer Zusammensetzung, Abkühlraten und gegebenenfalls nachfolgenden Wärmebehandlungen ab. Eine rasche Abkühlung oder ungünstige Wärmebehandlungen können die Ausbildung der Betaphase begünstigen, während kontrollierte thermische Prozesse eher zur Stabilisierung der Alphaphase führen. Wir gehen davon aus, dass bei der Halbzeugherstellung eine Änderung stattgefunden hat, welche zu mehr Betaphasen führte. Ggf. wurde auch aus Kostengründen der Lieferant gewechselt und der Galvanik nicht mitgeteilt.

Von Betaphasen ist bekannt, dass sie eine geringere Duktilität sowie eine höhere Härte und Sprödigkeit aufweisen. Dies kann bei der mechanischen Bearbeitung zu Problemen führen. Weniger allgemein bekannt sind die Einflüsse auf elektrochemische Vorgänge. Die Betaphasen haben im Vergleich zu den Alphaphasen oft ein anderes elektrochemisches Potenzial. Es gibt wissenschaftliche Arbeiten, die mithilfe der Scanning Kelvin Probe Microscopy (SKPM) lokale Potenzialunterschiede in zweiphasigen Messingsystemen untersucht haben. Diese Studien bestätigen, dass der Potenzialunterschied oft um die 100 mV liegt [1, 2]. Diese Unterschiede führen dazu, dass während der Metallabscheidung an den Stellen der Betaphasen die lokale Stromdichte höher wird. Dadurch kommt es an diesen Zonen zu einer verstärkten und ungleichmäßigen Abscheidung von Silber. Das Resultat sind die beobachteten „Pickel“.

An der Oberfläche des Messings zählt nicht nur die reine Leitfähigkeit, sondern vor allem, wie „bereit“ die Oberfläche ist, Elektronen abzugeben oder aufzunehmen. In diesem Kontext ist die Differenz von etwa 100 mV zwischen den kupferreichen Alphaphasen und den zinkreicheren Betaphasen entscheidend. Auch wenn Kupfer im Bulk deutlich bessere elektrische Eigenschaften zeigt, bewirkt die spezifische elektronische Struktur der Betaphase, dass hier das Potenzial in einem Maße verschoben ist, dass die Silberionen leichter reduziert werden können. Konkret heißt das, dass in den Betaphasenzonen die notwendige Aktivierungsenergie zur Überwindung des Elektronenaustauschprozesses um diese 100 mV niedriger ist. Diese geringere Barriere führt dazu, dass an den Betaphasen anstelle der üblichen 8 µm-Schicht in Wirklichkeit eine rund 2,5-mal dickere Schicht entsteht, weil der Reduktionsprozess hier erheblich schneller und intensiver abläuft.

An der Betaphase läuft der Elektronentransfer quasi „runder“, was zu einer höheren lokalen Stromdichte führt, weil der energetische Fußabdruck des Übergangs günstiger ist als in den kupferreicheren Bereichen. Trotz der Tatsache, dass Kupfer in fester Form als Leiter überlegen ist, dominiert in der elektrochemischen Reaktion an der Oberfläche dieses dynamische Zusammenspiel von Potenzial und Reaktionskinetik. Dadurch wird das Silber in diesen Zonen in einem beschleunigten Tempo abgeschieden, was letztlich zu einer deutlich dickeren Auflagerung führt. Der Unterschied von 100 mV (als Mittelwert) ist also nicht einfach eine bloße Zahl, sondern repräsentiert einen wesentlichen Unterschied im energetischen Profil der beiden Phasen, der letztlich entscheidet, dass die Betaphasen als aktive Nukleationsstellen wirken und damit eine übermäßige Silberabscheidung hervorrufen.

Wie bereits beschrieben, gibt es diverse Möglichkeiten, die Betaphasen zu vermeiden oder zumindest stark zu reduzieren. Hier steht höchstwahrscheinlich der Halbzeughersteller in der Verantwortung. Ob er diesen Prozess dauerhaft in den Griff bekommt, ist mit viel Hoffnung verbunden. Vernünftiger wäre es, auf eine Legierung mit <35 % Zink auszuweichen, um das Problem dauerhaft zu umgehen.

Weiterführende Informationen

[1] Scanning Kelvin Probe Force Microscopy and Magnetic Force Microscopy for Characterization of Duplex Stainless Steels; Journal of The Electrochemical Society; 150 (6) B274-B281 (2003)

[2] Scanning Kelvin probe microscopy of surface electronic structure in GaN grown by hydride vapor phase epitaxy; Journal of applied physics; volume 91, Number 12, 15 June 2002