Die Forschungseinrichtung Neue Materialien Bayreuth GmbH hat sich vor einigen Jahren neu erfunden und treibt seither die Entwicklung von Werkstoffsubstitutionen und energie- und rohstoffeffizienten Verfahren voran. Im Geschäftsbereich Metalle kommt neben dem Metall-3D-Druck auch das Thermische Spritzen von Metallen und anderen Materialien zum Einsatz – mit eindrucksvollen Ergebnissen!

Abhängigkeiten abbauen

Europäische Union, Bundesregierung sowie die Landesregierungen verfolgen schon seit Längerem das Ziel, Abhängigkeiten abzubauen, und fördern daher gezielt die Forschung und Entwicklung von Substitutionslösungen und neuen energie- und rohstoffeffizienten Verfahren.

Davon profitiert auch die Neue Materialien Bayreuth GmbH (NMB), eine außeruniversitäre Forschungseinrichtung deren Grundfinanzierung von der Bayerischen Landregierung bestritten wird. Bayern ist mit 55 Prozent auch der größte NMB-Gesellschafter, dahinter folgen die Stadt Bayreuth, die Universität der Wagnerstadt und die regionalen Industrie- und Handels- sowie Handwerkskammern.

Die industrienah aufgestellte Forschungseinrichtung gibt es inzwischen seit 24 Jahren. Durch Kooperationen mit Unternehmen und Forschungseinrichtugen werden industrienahe Produkte und Prozesse entwickelt. Unter der Leitung von Geschäftsführer Prof. Holger Ruckdäschel stehen seit 2022 Digitalisierung, Nachhaltigkeit sowie neue Technologiefelder und Anwendungsbereiche im Mittelpunkt. Metall-3D-Druck mit Draht: Demonstrator aus Titanaluminid

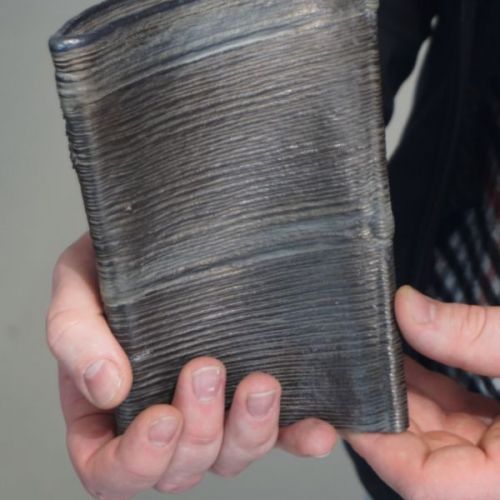

Metall-3D-Druck mit Draht: Demonstrator aus Titanaluminid

Praxisnahe Forschung in Zukunftsfeldern

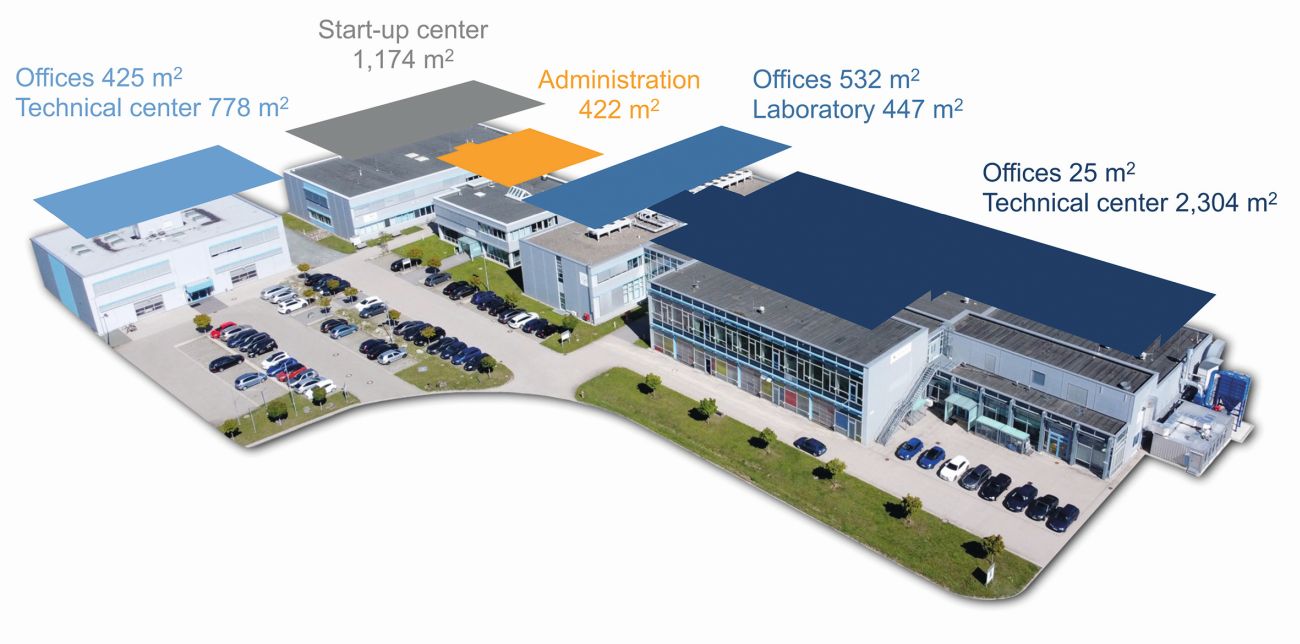

Bei vielen Projekten geht es um Energie- und Rohstoffeffizienz, Nachhaltigkeit und Werkstoffsubstitution. Hierfür wurden seit dem Jahrtausendwechsel viele Millionen in Gebäude und die technische Ausstattung der Forschungseinrichtung am Rande der 75.000-Einwohner-Stadt Bayreuth investiert. Aufgeteilt in die Bereiche Metalle, Kunststoffe und Future Solutions arbeiten rund 100 Wissenschaftlerinnen und Wissenschaftler in Bayreuth, darunter 55 Festangestellte.

So auch Agata Kulig, spezialisiert auf pulverbettbasierte additive Verfahren, und Jonas Wölfel, Experte für die drahtbasierte additive Fertigung. Kulig ist seit 2019 hier, hat ursprünglich Materialwissenschaften in Polen studiert und ist im Zuge des Hypes um die junge 3D-Drucktechnologie ins Team gekommen. Jonas stieß nach seinem Bachelor- und Masterstudium in Nürnberg dazu und begeistert sich besonders für die praxisnahe Ausrichtung der Forschungseinrichtung mit ihrem hohen Volumen an Industrieprojekten. Bereichsleiter Metalle ist Prof. Dr.-Ing. Uwe Glatzel, der beim Besuch der „Galvanotechnik“ in Bayreuth von seiner Stellvertreterin Dr.-Ing. Haneen Daoud vertreten wird, die sowohl Chemie als auch Materialwissenschaften mit Auszeichnung studiert hat und ursprünglich aus Jordanien stammt. So haben die besten Köpfe in der Forschung und Entwicklung in Bayreuth ein multikulturelles Antlitz.

Der weltweite Kampf um die Spitze der technologischen Forschung im Bereich 3D-Druck ist indes völlig offen: Auf der 3D-Druck-Messe Formnext, die kürzlich erneut in Frankfurt am Main stattgefunden hat, konnte sich das Team von den Fortschritten außereuropäischer Forscher in ihrem Bereich überzeugen. „Sie haben einen großen Sprung gemacht und sind auch beim Preis-Leistungs-Verhältnis sehr gut geworden. Wir hatten Tränen in den Augen, als wir bemerkten, wie gut sie schon sind“, beschreibt Dr. Daoud ihre Beobachtungen und ergänzt: „Für uns ist das eine Herausforderung, der wir uns gerne stellen“.

Oberflächentechnik mit Thermischem Spritzen und 3D-Druck

Auch Oberflächentechnik spielt in der Bayreuther Forschungseinrichtung eine große Rolle. Besonderes Augenmerk wird dabei auf den Prozess des Thermischen Spritzens gelegt. Hierfür wurde im Jahr 2021 ein eigenes Demonstrationszentrum für 3D-Druck und Thermisches Spritzen eingerichtet, das sich aus Gründen der Prozesssicherheit in separaten Containern neben dem Technikumsgebäude befindet. Hier steht ein Roboter, der in einer Kombination aus Thermischem Spritzen und 3D-Druck Oberflächen aufbringen kann. So wurde zum Beispiel ein Verfahren für verbesserte Sandformen beim Aluminiumdruckgießen entwickelt. Der Roboter spritzt dabei Polymerkanäle, die anschließend mit Aluminium beschichtet werden. Dank dieser neuen Methode können nun Druckgießwerkzeuge hergestellt werden, die Bauteile mit deutlich verbesserter integrierter Kühlung gießen. Solche Teile werden u. a. zur Wärmeabführung in der E-Mobilität benötigt. Eine weitere Innovation sind patientenspezifische Endoskope. Mit Endoskopen wird das Innere des menschlichen Körpers untersucht sowie manipuliert. Mittels Kunststoffdruck und späterer Metallisierung der gedruckten hohlen Kunststoffstruktur ist die individuelle Anpassung des Endoskops und ein deutlich niedrigerer Preis möglich – ein wichtiger Schritt für bezahlbare und effiziente moderne Medizin.

Dr. Daoud im Demonstrationszentrum für Thermisches Spritzen

Dr. Daoud im Demonstrationszentrum für Thermisches Spritzen

Kunststoff-, Metall- oder Verbundbeschichtung

Der Roboter selbst ist flexibel und spritzt im sogenannten Kaltgasverfahren Partikel mit hoher Geschwindigkeit auf Bauteile mit Abmessungen von bis zu zwei Metern Länge und fünf Metern Breite. Neben der Kaltgasbeschichtung können Bauteile im Plasma- und Lichtbogenverfahren beschichtet werden – Prozesse, die sehr dichte Schichten bilden. Die eingesetzten Pulver für die Beschichtung sind dabei nicht auf Metalle begrenzt, auch z. B. Metall-Keramik-Verbundschichten sind möglich. Das Einsatzspektrum ist also groß und kann variiert werden, um den jeweiligen Anwendungszweck zu erfüllen.

Um die Verbesserung der elektromagnetischen Abschirmung geht es etwa bei einer Batteriewanne für ein Elektroauto, die im Vorraum der Roboterbeschichtungsanlage neben 3D-gedruckten geometrisch komplexen Teilen steht. Hier hat der Roboter eine Karbonschicht aufgespritzt, um die Leitfähigkeit zu verbessern. Schließlich müssen die hohen Ströme in der Elektromobilität genau definierte Wege nehmen, um ihren Zweck zu erfüllen.

Eigene Pulverherstellung

Entscheidendes Medium für die Beschichtung und Additive Fertigung ist Pulver, entweder aus Metallen oder anderen Werkstoffen. Die Pulverpreise auf dem Markt sind derzeit sehr unterschiedlich: Während es Stahlpulver bereits für rund 30 Euro je Kilogramm gibt, können die Preise von Sonderwerkstoffen für diese Menge bei 500 bis 1000 Euro liegen. Die Forscherinnen und Forscher in Bayreuth verlassen sich nicht auf den Einkauf, sondern entwickeln auch eigene Pulver, die sie vor Ort selbst herstellen. Gemeinsam mit Agata Kulig und Jonas Wölfel führt Dr. Daoud ins Technikum, in dem an einer Wand ein großer siloartiger Zylinder mehr als drei Meter in die Höhe ragt. Ein langer Arm mit einer Pistole führt handelsüblichen Draht an den sogenannten Zerstäuber heran, wo er per Lichtbogen geschmolzen wird. Anschließend erfolgt die sogenannte Sphärisierung und die Sammlung in einem Behälter weiter unten. In einer verglasten Apparatur neben der Anlage entstehen dann durch Sieben unter Argonatmosphäre die erforderlichen Fraktionen mit Partikelgrößen zwischen 10-150 μm. Neue Werkstoffe und Verfahren im Blick: NMB-Wissenschaftler Kulig, Wölfel und Dr. Daoud

Neue Werkstoffe und Verfahren im Blick: NMB-Wissenschaftler Kulig, Wölfel und Dr. Daoud

Neue Werkstoffe mit drahtbasiertem 3D-Druck

Handelsüblicher Draht ist auch das Material, mit dem Jonas Wölfel arbeitet. Aus unterschiedlichen Drähten ist so ein neuer Werkstoff entstanden: Titanaluminide, die in der Luft- und Raumfahrt zur Anwendung kommen. Der Werkstoff wird im Laserauftragsschweißen erzeugt, indem zwei unterschiedliche Drähte eingebracht werden. Jonas zeigt ein Beispiel. Es ist eine Art Vase mit den typischen Rillen, die beim Schichtaufbau im 3D-Druck entstehen. Das Material hat bei einer niedrigen Dichte einen hohen Schmelzpunkt, ist korrosions- und oxidationsbeständig und verfügt über eine hohe spezifische Festigkeit. Interessant ist, dass der Energieeintrag des Lasers je nach Bedarf gesteuert und damit auch minimiert werden kann. Zudem wird das Einsatzmaterial zu 100 Prozent eingesetzt, weist Wölfel auf die Rohstoffeffizienz des Verfahrens hin.

Eisenbasierter Verschleißschutz – gedruckte Anoden

Apropos neue Materialien: Die Forschungseinrichtung hat für verschleißbeständige Werkstoffe auf Basis von Nickel, Cobalt und Wolfram einen neuen Werkstoff entwickelt, der aus einer Eisenmatrix und reduzierten Mengen von Wolframkarbiden besteht. Beschichtet wird im Laser-Pulver-Auftragsschweißen. Der Werkstoff selbst bietet hohen Verschleißschutz, hohe Wärmeleitfähigkeit und eine Härte von mehr als 60 HRC (Härte nach Rockwell). Damit ist das neue Material ähnlich hart wie ein Damaszener Schwert – der widerstandsfähigsten und härtesten Stahlklinge, die es gibt.

Spannend, gerade auch für Galvaniken, sind die bleifreien Anoden zur Verchromung. In einer Kombination aus 3D-Druck und Thermischem Spritzen entsteht eine edelstahlbeschichtete Kunststoffanode, die Bauteile umschließt und – eingehängt im galvanischen Bad – auf diese Weise verchromen kann. Auch die selektive Beschichtung ist möglich. Vorteil: Die Kunststoffanode kann immer wieder neu beschichtet werden, der Einsatz von Schwermetallen wie Blei entfällt, zugleich soll das Verfahren preiswert sein.

Eine bessere Welt ist möglich

Die vorgestellten Verfahren stellen nur einen Ausschnitt der Forschungsaktivitäten der NMB dar. Zahlreiche weitere Verfahren sind im Technikum in der Entwicklung. Insgesamt herrscht in den hellen Büros und Werkstätten ein kreativer Geist. Mit viel Einfallsreichtum gehen die Forscher an ihre Aufgaben heran. Ein Auslöser für ihre Motivation ist im Treppenhaus zu besichtigen. Dort zeigt eine Fotoserie Mitarbeiterinnen und Mitarbeiter in grüner Natur – mit der Weltkugel in der Hand, zwischen Sträuchern und Blumen versteckt oder mit freiem Oberkörper und aufgemalten Programmierbefehlen. Letztlich geht es also um eine bessere Welt – an der auch die Neue Materialien Bayreuth arbeitet!

NMB in Bayreuth. Ganz rechts außen sind die Laborcontainer für das Thermische Spritzen zu sehen - Illustration: NMB

NMB in Bayreuth. Ganz rechts außen sind die Laborcontainer für das Thermische Spritzen zu sehen - Illustration: NMB