Die Innenräume von Fahrzeugen, insbesondere das Cockpit, sind mit sehr vielen Bedienelementen und Assistenzsystemen ausgestattet. Die Tasten, Schalter und Displays der modernen Fahrzeuginnenausstattung sind sowohl von der Funktion her, wie auch von ihrem Design, aber teilweise auch von ihrer Oberfläche und Haptik her inzwischen sehr aufwändig und stilvoll gestaltet, denn sie sollen alle Sinne der Menschen ansprechen und beim Fahren eine Wohlfühl-Atmosphäre schaffen. Dies gelingt bei sehr hochwertigen Premiumfahrzeugen durch einen besonderen Aufbau und Anordnung der diversen Materialen und Beschichtungen der dekorativen Kunststoffbauteile: bei Tasten und Schaltern steht die Funktionalität zwar eher im Vordergrund, aber die Optik gewinnt auch hier immer mehr an Bedeutung, insbesondere in hochwertigen und teuren Premiumfahrzeugen, w. z.B. durch Erzeugung eines sog. „Glasoptik“-Effekts. Mitunter spielen auch Glanz- und Matt-Effekte sowie metallische, verspiegelte (Teil)Flächen eine entscheidende Rolle. Bei Premiumfahrzeugen finden sich vermehrt besonders aufwändig und naturnah anmutenden Abdeckungen mit ansprechenden Holzdekoren, z.T. aus sehr hochwertigen Echtholzintarsien, die dem Cockpit ein behagliches Ambiente vermitteln. Die Abbildungen 1 bis 3 zeigen hierzu Beispiele, die mit dem neuen Verfahren hergestellt wurden.

Die Vielfalt in der Funktion und insbesondere in der farblichen Gestaltung der Bedienelemente und deren Umsetzung im Produkt erfordert eine breite Palette an Fertigungsprozessen, die z.T. sehr aufwändig und kostenintensiv sind, um die erforderliche Premium-Qualität sicherzustellen. Dabei sollen die Bauteile, die in der Regel Kunststoffspritzgussbauteile sind, die hohen Ansprüche an eine nachhaltige, lange Gebrauchsdauer unter durchaus sehr harten Gebrauchsbedingungen jederzeit erfüllen. Wir denken u.a. an Reinigungschemikalien, Hautschweiß und diverse Cremes, wie Haut- und Sonnencreme – sowie alltägliche Belastungen durch mechanischen Abrieb und Verkratzen, oder die Beanspruchung von Oberflächen und Material durch das Sonnenlicht, auch wenn diese Kunststoffbauteile im Innenraum von Fahrzeugen gegenüber den Belastungen, denen Außenbauteile ausgesetzt sind, doch deutlich reduziert sind, sind sie nicht ganz zu vernachlässigen. Daher sind die Qualitätsanforderungen aller Fahrzeughersteller extrem hoch und jedes neue Bauteil hat ein umfangreiches, anspruchsvolles Prüfprogramm nach den diversen Werksnormen zu absolvieren bevor es in ein Serienfahrzeug eingebaut werden kann. Für Zulieferer ist ein Marktzugang ohne ein entsprechenden Qualitätszertifikat faktisch nicht möglich.

Stand der Technik und seine Grenzen

Stand der Technik in der Fahrzeugindustrie und bei deren Zulieferern ist vorherrschend die Verwendung von PMMA beim Spritzguss für Kunststoffbauteile, vor allem im Piano- Black-Oberflächenfinish, weil das PMMA von Haus aus auch ohne Beschichtung schon eine relativ harte, gegenüber Abrieb und Kratzern weitgehend unempfindliche Oberfläche besitzt.

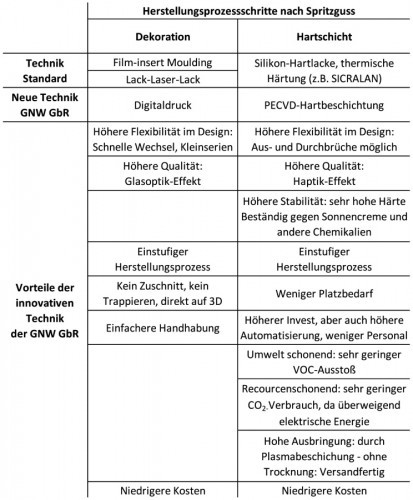

Der Einbau dekorativer und funktionaler Elemente, w. z. B. Symbolen, Zahlen und Buchstaben, Leuchtfeldern in diversen Farben, aber auch der flächigen, meist schwarzem Basisfläche werden bisher im Wesentlichen durch das Verbinden bzw. Laminieren der Spritzgussbauteile, z.B. mit zusätzlicher, entsprechend bedruckten und oder metallisierten Polymerfolien bewerkstelligt. Diese Verfahren – wie das Folienhinterspritzen, auch film-insert-moulding (FIM) genannt – oder auch das Lack-Laser-Lack-Verfahren, sind sehr aufwändig, kostenintensiv und unflexibel, da sie nur hohe Stückzahlen eines Designs erlauben und nur so wirklich rentabel sind. Eine moderne, deutlicher flexiblere und damit auch wirtschaftlich attraktivere Alternative bietet der Digitaldruck direkt auf die Oberfläche des Bauteils. Direkt gesteuert über den PC können Designvorlagen sehr schnell gewechselt und damit auch Kleinserien – im Extremfall auch Einzelstücke – mit äußerst geringem Logistik- und Materialaufwand kundengerecht hergestellt und nachfolgenden Fertigungsschritten, wie z.B. einer Beschichtung, zugeführt werden.

Tab. 1: Vergleich: konventionelle und innovative Techniken

Tab. 1: Vergleich: konventionelle und innovative Techniken

Mit den gestiegenen Ansprüchen an die Ausrüstung heutiger Gebrauchsoberflächen kann das PMMA aber zunehmend weniger gut bestehen, so dass immer mehr die Substitution durch Polycarbonat (PC) zur Anwendung kommt. Obwohl PC als Basismaterial etwas temperaturstabiler und weniger spröde ist, ist ein zusätzlicher Oberflächenschutz erforderlich, i. d. R. durch eine Kratzfestausrüstung mit transparenten Acryl- oder Silikon- Lacken (1 bzw. 2-Komponentenlacke), im Flut- oder Sprühverfahren appliziert und meist thermisch, seltener mit UV gehärtet. Insbesondere das thermische Verfahren erfordert einen hohen Aufwand bei der Vermeidung und Entsorgung der anfallenden VOC (volatile organic compounds), da diese Luft- und Ozonschicht-schädigen Stoffe gemäß der BIMSch auf sehr niedrigem Emissions-Level gehalten werden müssen. Die Härtung der Lacke und die Nachbehandlung der VOC erzeugen einen hohen CO2-Fußabdruck dieser Technik, die damit in Zukunft auch immer weniger wirtschaftlich werden wird, wenn neue Klimaschutzverordnungen greifen. Eine wesentlich nachhaltigere, umwelt- und ressourcen-schonendere Alternative steht aktuell nun mit der Plasma-CVD-Technik zur Verfügung. Sie arbeitet mit äußerst geringen Mengen an Chemikalien, fast ausschließlich mit elektrischer Energie, die aus erneuerbaren Quellen bezogen werden kann, und ist im Wesentlichen frei von VOC-Emissionen. Zudem bietet sie noch weitere Vorteile im Herstellungsprozess und Teile-Handling sowie der damit verbundenen Logistik in der Produktionskette. Auch hinsichtlich der Kosten stellt diese innovative Technik nach entscheidenden Verbesserungen im Beschichtungsprozess und bei der Technik automatisierter Beschichtungsanlagen heute eine gut umsetzbare und erwartbar profitable Alternative zu den klassischen Lackierverfahren dar. Einen Vergleich bietet Tabelle 1.

Ein innovatives Kombinationsverfahren

Die drei Gründer der GNW innovative Oberflächenveredelung GbR Detmold haben sich auf Initiative des Geschäftsführers Jan Wisomiersky zusammengetan, um diese neue Technologie gemeinsam mit Partnern in die Produktion und den Markt zu bringen. Wisomiersky hatte die Idee diese drei Einzeltechniken in einem innovativen Fertigungsprozess zu vereinen. Dabei war noch die Aufgabe zu lösen, einen Digitaldruckprozess zu finden, der im Plasma-CVD-Prozess gut zu beschichten ist und dabei noch die Farbechtheit und Stabilität der Farbschicht und des Schichtverbunds garantiert. Die Entwicklung endete erfolgreich mit der Erteilung des Patents DE 10 2016 015 044 B4 und der Firmengründung mit den beiden Partnern: Frank Gerstenberger, ein Spritzguss-Experte – und Dr. Klaus Dieter Nauenburg als Experte für die Plasma-CVD.

Die glasartige Plasma-CVD-Schutzschicht aus SiOx wurde die letzten 25 Jahre kontinuierlich weiterentwickelt [1–7]. Zuerst wurde der Mikrowellen-basierte Plasma-CVD-Prozess auf eine hohe, mit den konventionellen Hartlacksystemen konkurrenzfähige Beschichtungsrate von mehreren Mikrometern/Minute optimiert – aktuell sind bis zu 12 µm/min möglich –, hier aber ca. 6 µm/min und auf eine recht gleichmäßige Schichtdickenverteilung auf großen Flächen von mindestens 0,5 qm – bis zu 2 qm sind gut möglich – aufskaliert. Nachfolgend stand die Optimierung aller Schichteigenschaften auf die diversen Anwendungsfälle im Vordergrund. Insbesondere die Garantie der Schichthaftung und Rissfreiheit über die ganze Lebensdauer der Bauteile unter Temperatur- und Feuchtigkeits-Wechselbelastungen war eine große Herausforderung, die dann vor wenigen Jahren durch kleinere Modifikationen im PECVD-Prozess gemeistert werden konnte. Dabei stellte sich heraus, dass diese SiOx-Schichten auch gute Barrieren darstellen, die eine hohe Beständigkeit gegen Chemikalien zeigen und hier insbesondere das Problem sicher beheben können, dass konventionelle Schutzschichten aus Hartlacken von Inhaltstoffen von Haut- und Sonnencremes relativ leicht angegriffen und beschädigt werden. Des Weiteren zeigten diese Schichten eine ausreichende Beständigkeit gegen UV-Licht und überstanden den milden Bewitterungstest, der für Interieur-Bauteile absolviert werden muss, mit gutem Erfolg – obwohl hierfür keine zusätzliche UV-Schutzschicht ins Schichtpaket eingebaut werden musste, was sicherlich für Außenbauteile von Fahrzeugen trotz aller Fortschritte bei der Optimierung der Plasma-CVD-Kratzfestbeschichtung, z. B. für Kunststoffscheiben aus PC, noch zwingend erforderlich sein wird.

Qualitätssicherung

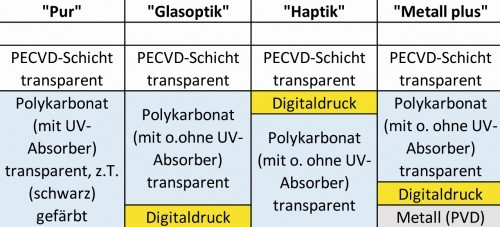

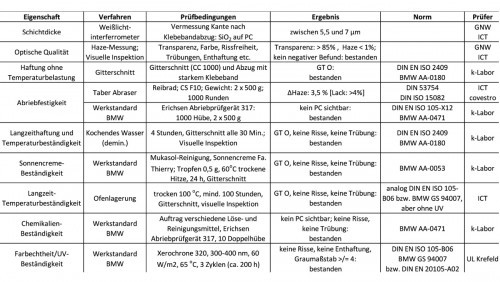

All diese Fortschritte in der Druck- und Plasma-Beschichtungstechnik ermutigten die Gründer der GNW diese neue Produktionstechnik zur Marktreife zu bringen. Neben der Suche nach Partnern im Kunststoffbereich (Material und Spritzguss), der Digitaldrucktechnik und dem Maschinenbau (Vakuumanlagenhersteller), war es besonders wichtig, den Qualitätsnachweis zu den wesentlichen Anforderungen der Automobilindustrie für Interieur-Bauteile aus Kunststoff zu erbringen. Die nunmehr vorliegenden Testate zweier zertifizierter Prüflabore bestätigen, dass komplette Bauteile – also sowohl der sog. „Glasoptik“- und der sog. „Haptik“-Aufbau, wie auch PC-Bauteile ohne Druck, die Anforderungen nach der Werksnorm des Automobilherstellers erfüllen. Mögliche Schichtsysteme zeigt Tabelle 2. Eine Übersicht über Eigenschaften und Prüfergebnisse bietet Tabelle 3.

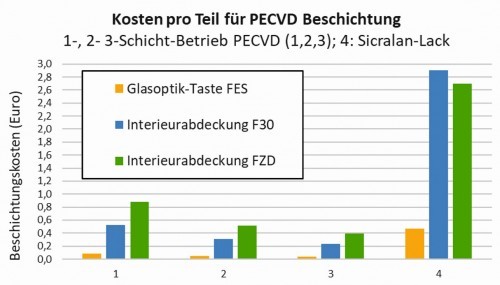

Optimierung bei Anwendung, Kosten und Nachhaltigkeit

Besonders erfreulich war auch das erfolgreiche Ergebnis der PC-Platten mit einem Holzdekor (siehe Abb. 3): durch die Bedruckung mit unterschiedlichen Farben entsteht eine raue, strukturierte Oberfläche mit der Haptik einer Holzmaserung. So gelingt es dem Kunststoffbauteil Echtholz zu imitieren. Die transparente Hartbeschichtung durch Plasma-CVD kann – im Unterschied zur Lackierung – die Oberflächenstruktur erhalten. Geprägte bzw. bedruckte Oberflächen behalten Ihren „Matt“-Effekt. Sie kann darüber hinaus Durchbrüche und Kanten zuverlässig – da umgreifend – an den Flanken fehlerfrei beschichten. Metallspiegel können ebenfalls in den Dekorschichten gut untergebracht werden, denn Sputtern oder Aufdampfen kann in die vorhandene vakuumtechnische Fertigungslinie der Plasma-CVD ja sehr gut integriert werden. Da die Bauteile nach der Plasma-CVD-Beschichtung trocken sind, können sie sofort verpackt und versandt werden. Neben diesen Vorteilen in der Bauteilequalität und der Logistik haben grobe Berechnungen zu den Herstellungskosten – jeweils einzeln für jeden der drei Fertigungsschritte – ein großes Kosteneinsparungspotential ergeben. Um auf der sicheren Seite zu sein, wurden hierbei vorerst recht vorsichtige Ansätze und Annahmen, z.B. über Ausbringungs- und Auslastungsquoten, Investitions- und Materialkosten vorgenommen. Zwar sind die Investitionskosten z. B. bei Vakuumanlagen relativ hoch, doch sind die Betriebs- und Arbeitskosten auf Grund des hohen Automatisierungsgrads im Vergleich zum Stand der Technik dann letztendlich doch deutlich günstiger, wie der Kostenvergleich in Diagramm 1 verdeutlicht. Der erheblich geringere Entsorgungsaufwand und die Möglichkeit des klimaneutralen Energiebezugs bei diesem Typus von Produktionsmaschinen, der fast ausschließlich elektrische Energie benötigt, ermöglicht eine nahezu klimaneutrale Art der Produktion. Und Interieur-Bauteile aus Kunststoffen werden auch in Zukunft nachgefragt werden: gerade bei kohlenstofffrei betriebenen und hochgradig digitalisierten Fahrzeugen werden u.a. ein geringeres Gewicht und eine anspruchsvollere Innenraumausstattung und Komfort eine immer bedeutsamere Rolle für den Nutzerkreis und die Kundschaft spielen.

Zusammenfassung

Mit der Kombination von Spritzguss, Digitaldruck und Plasma-CVD-Hartbeschichtung steht jetzt ein nachhaltiges, nahezu CO2-freies und dazu noch kostengünstigeres alternatives Verfahren für Kunststoffbauteile zur Verfügung, das alle Qualitätsanforderungen an Gebrauch und Design zuverlässig erfüllt – für Interieur-Bauteile von Fahrzeugen, aber z.B. auch für den Einsatz bei „Weißer Ware“ oder Möbeln.

Literatur

[1] W. Petasch; E. Räuchle; H. Muegge; K. Muegge: Surf, Coat. Technol. 93, 1997, 112

[2] M. Walker; K.-M. Baumgärtner; M. Kaiser; A. Schulz;, E. Räuchle: Vacuum 57, 38

[3] R. Beckmann; K.-D. Nauenburg; T. Naumann; U. Patz; G. Ickes; H. Hagedorn; J. Snyder: SVC, 44th Ann. Tech. Conf. Proc., 2001, 228

[4] T. Schmauder; K.-D. Nauenburg; K. Kruse; G. Ickes: Thin Solid Films 502, 2006, 270

[5] K.-D. Nauenburg; T. Schmauder: Wisch- und Kratzfest- beschichtungen auf Kunststoffen für dekorative und optische Anwendungen, Metalloberfläche, 7–8/2004, 58. Jahrgang, Juli 2004, 31–33, Carl-Hanser-Verlag, München

[6] K.-D. Nauenburg: Glasartige Funktionsschichten durch Plasma-CVD: Hart, dekorativ, temperaturfest und korrosionsbeständig!, Jahrbuch Oberflächentechnik, Hrsg.: R. Suchentrunk, Eugen G. Leuze Verlag KG, Bad Saulgau, 2008, Band 64, 167–177

[7] K.-D. Nauenburg; R. Drehe; J. Stammler: Glasartige Funktionsschichten durch Plasma-CVD – Teil 2: Vereinfachtes und dauerhaftes Fügen von Leichtbaustrukturen mittels haftfester und korrosionsbeständiger Plasma-CVD-Beschichtungen, Jahrbuch Oberflächentechnik, Hrsg.: R. Suchentrunk, Leuze Verlag, Bad Saulgau, 2013, Band 69, 203–217