Legierungsentwickler stehen vor der Herausforderung, hohe Anteile an Oxidbildnern in das Material einzubringen. Kupfer kann als weiteres Legierungselement vermehrt in Zukunft Verwendung finden, da es als inhibierend gegenüber dem katalytischen Angriff gilt. Dies ermöglicht weitere Optionen einer innovativen Legierungsentwicklung.

Was ist Metal Dusting?

Das Thema der Hochtemperaturkorrosion an Strukturmetallen wird oft nicht als modernes Thema erkannt. Herkömmlich ist Metal Dusting vor allem aus der chemischen und petrochemischen Industrie bekannt z. B. aus Prozessen wie Pyrolyse, Steamcracking, Dampfreformierung, partielle Oxidation, Herstellung von Ammoniak, Urea und Salpetersäure, der Kokerei und der Herstellung und Prozessierung von Synthesegas. Durch anlagentypische Atmosphären kommt es hier zu einer besonders aggressiven Form der Hochtemperaturkorrosion, dem so genannten „Metal Dusting“ – die deutsche Übersetzung „Metallzerstäubung“ ist kaum gebräuchlich. Metal Dusting tritt in Umgebungen mit Temperaturen zwischen ca. 400 bis 900 °C mit einem Maximum um die 600 °C auf und führt oft zu spontanen Bauteilschädigungen. Viele Prozesse wie die Herstellung von Koks laufen zwar bei Temperaturen über dem kritischen Bereich des Metal-Dusting-Angriffs ab, die geringeren Temperaturen in der nachgelagerten Peripherie (Downstream-Bereich) führen allerdings dort zu lokalen Schädigungen. Typischerweise bestehen die Prozessatmosphären solcher Verfahren aus einem hohen CO- und H2-Anteil neben weiteren Molekülen wie CO2, N2, Alkoholen und Wasserdampf, die Prozesse sind also mit hohen Materialanforderungen z. B. bei metallischen Reaktoren und Leitungen verbunden.

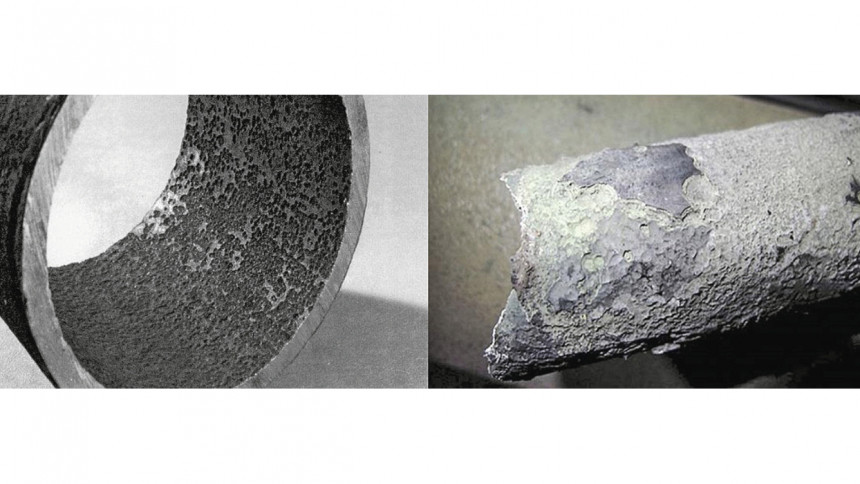

![Abb. 1: Metallische Proben vor und nach einer Auslagerung unter Metal-Dusting-Bedingungen. a) Monel Alloy 400 zeigt einen flächigen Angriff [1], und bei b) wird der Angriff der HR-235-Legierung in Form von Pit-Bildung sichtbar [2]](/images/stories/Abo-2023-06/thumbnails/thumb_gt-2023-06-041.jpg) Abb. 1: Metallische Proben vor und nach einer Auslagerung unter Metal-Dusting-Bedingungen. a) Monel Alloy 400 zeigt einen flächigen Angriff [1], und bei b) wird der Angriff der HR-235-Legierung in Form von Pit-Bildung sichtbar [2]

Abb. 1: Metallische Proben vor und nach einer Auslagerung unter Metal-Dusting-Bedingungen. a) Monel Alloy 400 zeigt einen flächigen Angriff [1], und bei b) wird der Angriff der HR-235-Legierung in Form von Pit-Bildung sichtbar [2]

Eine der größten Herausforderungen für die Industrie ist, dass Metal Dusting oft erst nach einer bisher schwer vorhersagbaren Inkubationszeit auftritt [3, 4]. Der Metal-Dusting-Angriff beschreibt den Vorgang, bei dem metallische Werkstoffe durch die Einlagerung von Kohlenstoff ins Material von der Oberfläche ausgehend angegriffen werden. Das Korrosionsprodukt ist schwarz (Abb. 1a) und wird „Coke“ genannt. Es besteht aus feinen Metall-Partikeln, Grafit, amorphem Kohlenstoff und feinen Oxidpartikeln [5]. Alle gängigen Basis-Elemente für Hochtemperatur-Legierungen Eisen (Fe), Nickel (Ni) und Cobalt (Co) sind – unter gegebenen Bedingungen – anfällig für Metal Dusting und katalysieren sogar den Angriff. In den meisten Fällen erfolgt der Angriff lokal in so genannten „Pits“ (Abb. 1b). Für die Abscheidung des C aus der Gasphase sind maßgeblich drei Reaktionen ausschlaggebend.

Synthesegasreaktion: CO(g) + H2(g)→C(s) + H2O(g) <1>

Boudouardreaktion: 2 CO(g) → C(s) + CO2(g)<2>

Methanspaltung: CH4(g) → C(s) + 2H 2(g)<3>

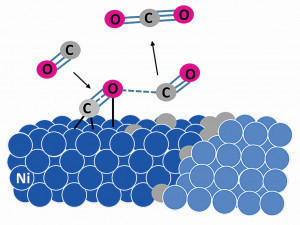

Abb. 2: Schematische Darstellung des Metal Dusting- Mechanismus von der Zersetzung des kohlenstoffhaltigen Moleküls (hier CO) bis zur Diffusion des Kohlenstoffs an der Metalloberfläche und der Anreicherung an einer Korngrenze

Abb. 2: Schematische Darstellung des Metal Dusting- Mechanismus von der Zersetzung des kohlenstoffhaltigen Moleküls (hier CO) bis zur Diffusion des Kohlenstoffs an der Metalloberfläche und der Anreicherung an einer Korngrenze

4 Schritte beschreiben den Mechanismus (Abb. 2) [6]:

- C-haltige Gase (z. B. CO oder CxH2x+2) adsorbieren und zersetzen sich an der Legierungsoberfläche katalytisch.

- Die Verbindung zwischen C und der Metalloberfläche ist schwach, daher können die C-Atome in die Metallmatrix entlang von leichten Diffusionswegen (Risse, Kanten, Korngrenzen) diffundieren. In Nickelbasislegierungen wird C im Material gelöst und es bilden sich Karbidausscheidungen (typischerweise Chromkarbide).

- Sobald sich C im Material anreichert, kommt es zur Kristallisation des Grafits im Bereich von Gitterfehlern wie Korn- und Phasengrenzen.

- Die Volumenzunahme durch Grafitbildung verursacht starke Spannungen, wodurch der metallische Werkstoff von innen herausgesprengt wird.

Warum ist Metal Dusting für die Energiewende relevant?

Durch die Energiekrise haben Prozesse zur Wasserstoffherstellung (H2) und -lagerung einen neuen Aufschwung erlebt. Die hierbei oft reduzierenden, kohlenstoffreichen Atmosphären in Verbindung mit hohen Temperaturen schaffen eine ganz neue Relevanz für die Hochtemperaturkorrosionsform Metal Dusting, besonders im Rahmen der Wasserstoff-Herstellung. Nach der Farbenlehre des Wasserstoffs gemäß Kalis [7] sind folgende Ausgangsstoffe und Herstellungsverfahren von Metal Dusting betroffen:

- Hochtemperatur-Elektrolyse (grüner H2)

- Methanpyrolyse (türkiser H2)

- Biomassevergasung (gelber H2)

- Dampfreformierung mit CO2-Abscheidung und -Speicherung (CCS) und Kombinationen von fossilen Energieträgern mit CCS (blauer H2)

- Dampfreformierung, partielle Oxidation, autotherme Reformierung aus Erdgas ohne CCS (grauer H2)

- Kohlevergasung aus Braunkohle (brauner H2)

- Kohlevergasung aus Steinkohle (schwarzer H2).

Es wird deutlich, dass die meisten Prozesse zur Wasserstoffherstellung von Metal Dusting betroffen sind. Das betrifft sowohl die Prozesse, die fossile Energieträger nutzen, wie auch diejenigen, die auf regenerativen Quellen beruhen.

Derzeit werden weltweit ca. 95 % des Wasserstoffs mittels Dampfreformierung (SMR-Prozess) hergestellt, wobei fossiles Gas, hauptsächlich Erdgas, zu CO und H2 (Synthesegas) verbrannt wird [8]. Die entsprechende chemische Reaktion der Synthesegasherstellung aus Methan ist:

CH4(g) + H2O(g) → CO(g) + 3H2(g)

Prozesse, die zur Herstellung von grünem H2 in Betracht gezogen werden und bei denen die Gefahr des Materialversagens durch Metal Dusting besteht, sind die Hochtemperatur-Elektrolyse und die Dampfreformierung aus regenerativ hergestellten Alkoholen [9, 10]. Bei der Hochtemperatur-Co-Elektrolyse wird Synthesegas (H2 und CO) unter Einsatz von Wasser, CO2 und Strom gewonnen. Bei der Dampfreformierung aus Alkoholen ist das Ziel, die eingesetzten Alkohole regenerativ aus Biomasse herzustellen.

Warum ist Metal Dusting für unseren Alltag relevant?

Wasserstoff und damit seine Herstellung ist aufgrund seines Potentials als Energieträger der Zukunft aber ebenso als Edukt für viele Prozesse der chemischen und petrochemischen Industrie, mit deren Produkten wir tagtäglich in Kontakt kommen (z. B. Düngemittel, Kosmetika, Pharmazeutika, Polymere, Farbstoffe, Waschmittel, Feinchemikalien), von entscheidender Bedeutung. Ebenso ist das Haber-Bosch-Verfahren, das unter dem Schlagwort „Brot aus Luft“ in die Geschichte einging, und zur Synthese von Ammoniak verwendet wird auf die Zufuhr von Wasserstoff angewiesen. Neben Prozessen zur Wasserstofferzeugung wird in vielen Prozessen CO (Synthesegasherstellung) bzw. CO2 (Oxidation von CO) ebenfalls als Rohstoff benötigt. Die Herstellungsverfahren dieser gasförmigen Rohstoffe sind die gleichen, die zuvor für die alleinige Herstellung von H2 aufgeführt wurden. In diesen Verfahren kommt es demnach ebenfalls zum Werkstoffversagen durch Metal Dusting.

Einer aktuellen Studie des DECHEMA e. V. zu Folge wird unter der Annahme des Best-Case-Szenarios auch im Jahr 2030 mindestens noch ein Anteil von 87 % an fossilen Energieträgern für die Salpetersäure-Herstellung (Ostwaldverfahren) und 92 % für die Harnstoff-Herstellung (Urea) benötigt [11]. Da bspw. bei der Herstellung von Harnstoff neben H2 auch CO2 benötigt wird, ist es in diesem Bereich nicht unbedingt das Ziel, den Prozess ohne CO2-Herstellung zu betreiben. Vielmehr soll durch innovative Prozessführung das bei der Synthesegas-Herstellung anfallende CO2 bei der Eduktsynthese verwendet werden und so der Prozess klimaneutral gestaltet werden. Dies zeigt, dass die Nutzung von fossilen Energieträgern auch weiterhin in einigen Bereichen zielführend ist, wenn durch die Anpassung der Prozessführung CO2 direkt weiterverwendet werden kann. Weshalb in diesen Prozessen somit auch Atmosphären erhalten bleiben, die Metal Dusting verursachen.

Trends in der Legierungsentwicklung für Metal-Dusting-Umgebungen

Um Prozesse immer effizienter zu gestalten, werden die Prozessbedingungen immer aggressiver (schnellere Temperaturwechsel, aggressivere Atmosphären, höhere Drücke) und sind somit eine zunehmende Herausforderung für die Stabilität der verwendeten Werkstoffe gegen Hochtemperaturkorrosion. Daher ist in Zeiten der Energiewende die Relevanz dieses für Strukturwerkstoffe noch immer nicht vollständig verstandenen Angriffs enorm und werden auch in Zukunft nicht an Wichtigkeit verlieren. Die gezielte Entwicklung von Metal-Dusting- resistenten Werkstoffen für neue Anwendungen, beziehungsweise auch von resistenteren Werkstoffen zur Ressourcenschonung und der Verhinderung von Werkstoffversagen, wird in Zukunft weiter an Attraktivität gewinnen. Hierbei gibt es zwei Ansätze der Legierungsentwicklung:

- Legieren mit Oxidbildnern, die eine Oxidschicht als Barriere zwischen der aggressiven Atmosphäre und dem metallischen Substrat bilden (vergleiche Abb. 3 a).

- Legieren mit Elementen, die die Dissoziation der Kohlenstoff-haltigen Moleküle katalytisch inhibieren (schematisch in Abb. 3 b) dargestellt.

Abb. 3: Schematische Darstellung beider Legierungskonzepte, um die Metal-Dusting-Resistenz zu erhöhen: a) eine oxidische Barriere und b) Legieren mit Kupfer zu Inhibierung der C-Abscheidung

Abb. 3: Schematische Darstellung beider Legierungskonzepte, um die Metal-Dusting-Resistenz zu erhöhen: a) eine oxidische Barriere und b) Legieren mit Kupfer zu Inhibierung der C-Abscheidung

Legieren mit Oxidbildnern

In Prozessen mit Metal-Dusting-Atmosphären werden typischerweise Fe- und Ni-Basislegierungen mit hohen Al- und Cr-Anteilen verwendet. Diese Werkstoffe bilden in der Regel schützende Cr2O3-, Cr2MnO4 oder Al2O3-Schichten aus. Kommt es zum lokalen Versagen der schützenden Oxidschicht und ist keine Neubildung möglich, findet an dieser Stelle ein Angriff durch sehr schnell wachsenden Bauteilschäden in Form von Pits statt. Wichtig ist, dass die Oxid-bildenden Elemente selbst bei niedrigem Sauerstoffpartialdruck – Metal Dusting findet in reduzierenden Umgebungen statt mit p(O2) < 10–15 Pa – schützende, stabile Oxidschichten ausbilden.

Da der genaue Mechanismus von Metal Dusting nicht vollständig geklärt ist, sind die ihn beeinflussenden Faktoren auch noch nicht vollständig klar und die Legierungsauswahl und Weiterentwicklung mit einer gewissen Ungewissheit verbunden. Unklar ist z. B., welchen Effekt die genaue Gaszusammensetzung und der Prozessdruck haben [12, 13]. Als Daumenregel kann der Anteil an Oxidbildnern und hier insbesondere Chrom in der Legierung als Maß für die Resistenz der Legierung gegen Metal Dusting herangezogen werden; je höher der Cr-Gehalt, desto besser die Beständigkeit. Allerdings wirken sich sehr hohe Anteile an Oxidbildnern negativ auf die Ver- und Bearbeitbarkeit der Legierung aus, z. B. steigt die Sprödigkeit. Auch nimmt die Bildung von Sprödphasen mit steigendem Cr-Gehalt zu, während es zu einer Abnahme der Kerbschlagzähigkeit sowie der Schweißbarkeit kommt. Um eine Balance der Zusammensetzung zwischen Korrosionsbeständigkeit und den mechanischen Eigenschaften zu erreichen, ist es wichtig, genaue Anteile von Oxidbildnern (und anderen Elementen, die die Bildung der schützenden Oxidschicht beeinflussen) bestimmen zu können, die zu einer Beständigkeit des Werkstoffs führen. Hierfür gibt es seit 1972 verschiedene Ansätze der Berechnung eines so genannten Cr-Äquivalents (Cräqu):

- Cräq = Cr (in Gew.-%) + 2 ·Si (in Gew.-%) > 22 Gew.-% [14]

- Cräq = Cr (in Gew.-%) + 2 ·Si (in Gew.-%) > 24 Gew.-% [15]

- Cräq = Cr (in Gew.-%) + 3 · (Si + Al) (in Gew.-%) >

24 Gew.-% [16] - Cr > 28 Gew.-% in Ni-Basis-Legierungen unabhängig von Al (hohe Al-Anteile reduzieren Kohlenstoffanreicherungen an Oberfläche) [17]

- Cr (in Gew.-%) + Al (in Gew.-%) > 33 Gew.-% [18, 19]

- Geringer Fe-Anteil in Ni-Legierung [20,21]

- Cr ≥ 29,5 Gew.-%, Al ≥ 2,0 Gew.-% Al, Fe = 2,7–4,2 Gew.-% (Variationen im Cr-Anteil zwischen 28,9–29,4 Gew.-% hat großen Einfluss) [22].

Diese Auflistung lässt vermuten, dass die Komplexität einer solchen Abschätzung weitaus höher ist als es durch eine einfache Summierung der gewichteten Anteile der typischen Oxidbildner (Al, Si, Cr) abgebildet werden kann. Auch Elemente wie Eisen oder Mangan haben einen Einfluss auf die Beständigkeit des Werkstoffs.

Legieren mit inhibierenden Elementen

Elemente wie Zinn (Sn), Kupfer (Cu) und Germanium (Ge) reduzieren nachweislich den Metal-Dusting-Angriff. Die Theorie ist, dass diese Elemente einen katalytisch inhibierenden oder zumindest neutralen Effekt auf die Adhäsion und Dissoziation der Kohlenstoffhaltigen Moleküle haben (vergleiche Abb. 3b) [23–25]. Da Phasengrenzen einen leichten Diffusionsweg bilden, gilt es die Entstehung solcher zu vermeiden; die Bildung von intermetallischen Phasen und die dadurch entstehenden Phasen-grenzen erhöhen die Anfälligkeit für Metal-Dusting-Angriffe [26–29]. Daher werden Ge und Sn durch Beschichtungen an der Oberfläche aufgebracht [30–32]. Durch die hohe Löslichkeit von Kupfer in der Nickelmatrix ist Cu das einzige der drei genannten Elemente, das als Legierungselement zur Verbesserung der Metal-Dusting-Beständigkeit in Betracht gezogen wird.

In früheren Studien wurde die Hypothese aufgestellt, dass ein Cu-Anteil von mindestens 10 Gew.-% (in Edelstahl) [33] oder 20 Gew.-% in binären Ni-Cu-Legierungen zu einer vollständigen Inhibierung des Metal-Dusting-Angriffs führt [34, 35]. Dies konnte kürzlich in Versuchen an binären, einphasigen (kubisch flächenzentriert kfz) Ni-Cu-Legierungen widerlegt werden [36]. Entsprechende Bilder, die den Kohlenstoffangriff zeigen, sind in Abbildung 4 zu sehen. Auch wenn der genaue Grenzwert und sein Einfluss durch andere Legierungselemente noch unklar ist, konnte nachgewiesen werden, dass Cu-Anteile um die 10 Gew.-% zu einer erheblichen Verbesserung der Metal-Dusting-Resistenz führen.

![Abb. 4: Makrobilder (links) und entsprechende Querschliffe (rechts) der Werkstoffe Monel Alloy 400 und der Modelllegierung Ni-32Cu während einer Auslagerung bei 620 °C in 20 % CO – 20 % H2 – 1 % H2O – 8 % CO2 – 51 % Ar bei 18 bar für 961 h [36] gt 2023 06 046](/images/stories/Abo-2023-06/thumbnails/thumb_gt-2023-06-041.jpg) Abb. 4: Makrobilder (links) und entsprechende Querschliffe (rechts) der Werkstoffe Monel Alloy 400 und der Modelllegierung Ni-32Cu während einer Auslagerung bei 620 °C in 20 % CO – 20 % H2 – 1 % H2O – 8 % CO2 – 51 % Ar bei 18 bar für 961 h [36]

Abb. 4: Makrobilder (links) und entsprechende Querschliffe (rechts) der Werkstoffe Monel Alloy 400 und der Modelllegierung Ni-32Cu während einer Auslagerung bei 620 °C in 20 % CO – 20 % H2 – 1 % H2O – 8 % CO2 – 51 % Ar bei 18 bar für 961 h [36]

Mit auf dem Markt verfügbaren neuesten Legierungen verschiedener Hersteller wird versucht, den Effekt von Cu bereits zu nutzen: Die Nickelbasislegierung NSSMC 696 von Nippon Steel enthält neben 30 Gew.-% Cr 2,1 Gew.-% Cu, die Legierung HR-235 von Haynes sogar 31 Gew.-% Cr und 3,8 Gew.-% Cu [37]. Allerdings enthalten diese Legierungen nur geringe Anteile an Cu und ebenfalls hohe Mengen an Oxidbildnern. Das Cu soll auch bei Oxidschichtversagen oder zu Beginn einer Exposition, wenn sich noch keine schützende Oxidschicht ausgebildet hat, den Schutz erhöhen. Im Fokus des zukünftigen Legierungsdesigns steht nun die Kombination aus höheren Anteilen an Kupfer – oder sogar einem anderen inhibierend wirkenden Legierungselement – mit hohen Anteilen an Oxidbildnern, ohne aber zur vermehrten Ausscheidung von Phasen zu führen. Dieser Herausforderung müssen sich Forschung wie auch Entwicklung in der Industrie in Zukunft stellen.

Literatur

[1]Schmitt, F.: Untersuchungen der Metal Dusting Beständigkeit von Additiv Gefertigten Ni-Basis-Legierungen in Abhängigkeit von Oberflächenbehandlungen, Masterarbeit, TH Bingen, Frankfurt, 2021

[2]Ulrich, A.S.; Schmitt, F.; Reiff, L.; Jahns, K.; Krupp, U.; Galetz, M.C.: The Effect of Surface Finish on Metal Dusting, Vortrag EUROCORR 2021, digital, 21.09.2021

[3]Natesan, K.; Zeng, Z.: Development of Materials Resistant to Metal Dusting Degradation, Argonne National Lab.(ANL), Argonne, IL (USA), Abschlussbericht, 2007

[4]Fabas, A.; Monceau, D.; Josse, C.; Lamesle, P.; Put, A.R.-V.: Mechanism of Metal Dusting Corrosion by Pitting of a Chromia-Forming Alloy at Atmospheric Pressure and Low Gas Velocity, Corros. Sci., 107, 2016, 204–210, https.://doi.org/10.1016/j.corsci.2016.02.033

[5]Szakalos, P.; Lundberg, M.; Pettersson, R.: Metal Dusting on an Alumina Forming Ni-Base Alloy, Corros. Sci., 48 (7), 2006, 1679–1695, https://doi.org/10.1016/j.corsci.2005.05.023

[6]Young, D.J.; Zhang, J.; Geers, C.; Schütze, M.. Recent Advances in Understanding Metal Dusting: A Review, Mater. Corros., 62 (1), 2011, 7–28, https://doi.org/10.1002/maco.201005675

[7]Kalis, M.: Wasserstoff – Wir brauchen eine Farbenlehre und ein Nachweissystem für grünen Wasserstoff, https://www.erneuerbare-energien-hamburg.de/de/blog/details/wasserstoff-wir-brauchen-eine-farbenlehre-und-ein-nachweissystem-fuer-gruenen-wasserstoff.html, April 2023

[8]Brun, K.; Allison, T.C.: Machinery and Energy Systems for the Hydrogen Economy, Elsevier, 2022

[9]Mattos, L.V.; Jacobs, G.; Davis, B.H.; Noronha, F.B.: Production of Hydrogen from Ethanol: Review of Reaction Mechanism and Catalyst Deactivation, Chem. Rev., 112 (7), 2012, 4094–4123, https://doi.org/10.1021/cr2000114

[10]Zurek, J.; Margaritis, N.; Naumenko, D.; Menzler, N.H.; Quadakkers, W.J.: Behaviour of Metallic Materials in Simulated Service Environments of CO2/H2O Co-Electrolysis Systems for Power-to-X Application, Oxid. Met., 92, 2019, 353–377, https://doi.org/10.1007/s11085-019-09927-9

[11]Ausfelder, F.; Herrmann, E.O.; González, L.F.L.: Perspective Europe 2030: Technology Options for CO2-Emission Reduction of Hydrogen Feedstock in Ammonia Production, DECHEMA Gesellschaft für Chemische Technik und Biotechnologie e.V., 2022

[12]Madloch, S.; Dorcheh, A.S.; Galetz, M.C.: Effect of Pressure on Metal Dusting Initiation on Alloy 800H and Alloy 600 in CO-Rich Syngas, Oxid. Met. 2018, 89, 483–498, https://doi.org/10.1007/s11085-017-9801-x

[13]Schlereth, C.; Hack, K.; Galetz, M.C.: Parameters to Estimate the Metal Dusting Attack in Different Gases, Corros. Sci., 206, 2022, 110483, https://doi.org/10.1016/j.corsci.2022.110483.

[14]Schueler, R.C.: Metal Dusting. Hydrocarb. Process, 51 (8), 1972, 73

[15]Schillmoller, C.M.: Solving High-Temperature Problems in Oil Refineries and Petrochemical Plants, Solving High-Temp. Probl. Oil Refineries, Petrochem Plants, 93 (1), 1986, 83–87

[16]Parks, S.B.; Schillmoller, C.M.: Improve Alloy Selection for Ammonia Furnaces, Hydrocarb. Process., 76 (10), 1997

[17]Röhnert, D.; Schütze, M.; Weber, T.: Performance of Several Nickel Base Alloys in Metal Dusting Atmospheres, In CORROSION 2007, OnePetro, 2007

[18]Hermse, C.; van Wortel, H.: Applicability Of Coatings To Control Metal Dusting, OnePetro, 2009

[19]Hermse, C.G.M.; van Wortel, J.C.: Metal Dusting: Relationship between Alloy Composition and Degradation Rate, Corros. Eng. Sci. Technol., 44 (3), 2009, 182–185, https://doi.org/10.1179/174327809X419140

[20]Hattendorf, H.; Hermse, C.G.M.; IJzerman, R.M.: The Influence of Alloying Elements on Metal Dusting Behavior of Nickel Chromium Alloys and Their Statistical Correlation, Mater. Corros., 70 (8), 2019, 1385–1399, https://doi.org/10.1002/maco.201810593

[21]Li, B.; Gleeson, B.; Chen, W.-T.; Hattendorf, H.: Effects of Minor Alloying Elements on the Metal-Dusting Behavior of Ni-Based Alloys, In CORROSION 2020, OnePetro, 2020

[22]Schlereth, C.; Oskay, C.; Hattendorf, H.; Nowak, B.; Galetz, M.C.: Influence of Al and Fe Additions on Metal Dusting of NiCr Alloys, Mater. Corros., 73 (9), 2022, 1346–1358, https://doi.org/10.1002/maco.202112935.

[23]Oden, L.L.; Gokcen, N.A.: Sn-C and Al-Sn-C Phase Diagrams and Thermodynamic Properties of C in the Alloys: 1550 °C to 2300 °C, Metall. Trans. B, 24, 1993, 53–58

[24]Trimm, D.L.: Catalysts for the Control of Coking during Steam Reforming, Catal. Today, 49 (1–3), 1999, 3–10, https://doi.org/10.1016/S0920-5861(98)00401-5

[25]Nikolla, E.; Holewinski, A.; Schwank, J.; Linic, S.: Controlling Carbon Surface Chemistry by Alloying: Carbon Tolerant Reforming Catalyst, J. Am. Chem. Soc. 2006, 128 (35), 11354–11355, https://doi.org/10.1021/ja0638298

[26]Chun, C.M.; Mumford, J.D.; Ramanarayanan, T.A.: Carbon-Induced Corrosion of Nickel Anode, J. Electrochem. Soc. 2000, 147 (10), 3680, https://doi.org/3680. 10.1149/1.1393958

[27]Zhang, J.; Young, D.J.: Kinetics and Mechanisms of Nickel Metal Dusting I. Kinetics and Morphology, Corros. Sci. 2007, 49 (3), 1496–1512, https://doi.org/10.1016/j.corsci.2006.08.008

[28]Zhang, J.; Young, D. J.: Coking and Dusting of Fe–Ni Alloys in CO–H2–H2O Gas Mixtures, Oxid. Met., 70, 2008, 189–211, https://doi.org/10.1007/s11085-008-9115-0

[29]Galetz, M.C.; Schlereth, C.; White, E.M.: Behavior of Copper-Containing High-Entropy Alloys in Harsh Metal-Dusting Environments, Mater. Corros., 72 (7), 2021, 1232–1242, https://doi.org/10.1002/maco.202012075

[30]Geers, C.; Galetz, M.; Schütze, M.: Investigation of the Effect of the Alloy 600 Substrate for the Stability of a Ni3Sn2 Coating for Metal Dusting Protection at 620 °C, Surf. Coat. Technol., 215, 2013, 2–6, https://doi.org/10.1016/j.surfcoat.2012.04.100

[31]Madloch, S.; Galetz, M.C.; Geers, C.; Schütze, M.: Development of a Metal Dusting Resistant Functional Coating by Sn and Al Pack Cementation, Surf. Coat. Technol., 299, 2016, 29–36, https://doi.org/10.1016/j.surfcoat.2016.04.067

[32]Galetz, M.C.; Oskay, C.; Madloch, S.: Microstructural Degradation and Interdiffusion Behavior of NiAl and Ge-Modified NiAl Coatings Deposited on Alloy 602 CA, Surf. Coat. Technol., 2019, 364, 211–217, https://doi.org/10.1016/j.surfcoat.2019.02.048

[33]Zhang, J.; Young, D.J.: Effect of Copper on Metal Dusting of Austenitic Stainless Steels, Corros. Sci., 49 (3), 2007, 1450–1467, https://doi.org/10.1016/j.corsci.2006.06.032.

[34]Nishiyama, Y.; Moriguchi, K.; Otsuka, N.; Kudo, T.: Improving Metal Dusting Resistance of Transition-Metals and Ni-Cu Alloys, Mater. Corros., 56 (11), 2005, 806–813, https://doi.org/10.1002/maco.200503883

[35]Chun, C.; Desai, S.; Ramanarayanan, T.A.: Metal Dusting Resistant Copper-Based Materials, Corrosion, 68 (9), 2012, 810–821, https://doi.org/10.5006/0609

[36]Jahns, K.; Ulrich, A.S.; Schlereth, C.; Reiff, L.; Krupp, U.; Galetz, M.C.: The Effect of Cu Content and Surface Finish on the Metal Dusting Resistance of Additively Manufactured NiCu Alloys, Oxid. Met., 96, 2021, 241–256, https://doi.org/10.1007/s11085-021-10037-8

[37]Li, B.; Deodeshmukh, V.; Schlereth, C.; Ulrich, A.S.; Galetz, M.C.: Metal Dusting Resistance of N06235 Alloy and Its Weld Overlay Under High Pressure Condition, In AMPP Annual Conference+ Expo, OnePetro, 2022