Wir stimmen Ihren Beobachtungen zu. In Gesprächen mit Praktikern hört man zudem vermehrt Sätze, die mit „Es ist allgemein bekannt, dass“ beginnen und anschließend Aussagen folgen, von denen man noch nie etwas gehört hat. In Bezug auf die Beilby-Schicht kommt es oft vor, dass diese ohne jegliche Grundlage angeführt wird, in der Hoffnung, dass es niemand versteht und in der Besprechung alle nur nicken. Wir hoffen, dass die nachfolgenden Erklärungen etwas Klarheit verschaffen.

George Thomas Beilby

Sir George Thomas Beilby war ein britischer Chemiker. Im Jahr 1869 trat er der Oakbank Oil Company bei, um in der Ölschieferindustrie zu arbeiten, wo er und sein Kollege William Young in Beschrieb die nach ihm benannte Beilby- Schicht als Erster: Der britische Chemiker George Thomas Beilby (Foto: Creative Commons/Wikimedia) der Lage waren, den Ölertrag, Ammoniak und andere nützliche Materialien aus dem Schiefer durch Verbesserungen bei der Rückverarbeitung und Fraktionierung zu erhöhen.

Beschrieb die nach ihm benannte Beilby- Schicht als Erster: Der britische Chemiker George Thomas Beilby (Foto: Creative Commons/Wikimedia) der Lage waren, den Ölertrag, Ammoniak und andere nützliche Materialien aus dem Schiefer durch Verbesserungen bei der Rückverarbeitung und Fraktionierung zu erhöhen.

1892 patentierte Beilby eine Produktionsmethode für Cyanwasserstoff. Diese neue Methode verwendete Ammoniak und Kohle als Ausgangsstoffe und war in der Lage, die steigenden Anforderungen an Natriumcyanid für die Goldlaugung durch den MacArthur-Forrest-Prozess zu erfüllen. Er wurde Direktor der profitablen Cassel Cyanide Company und dann Direktor der Castner-Kellner Company in Runcorn, für die er ihre neue Fabrik in Wallsend entwickelte. Er starb 1924 in Hampstead, London.

Die Beilby-Medaille und der Beilby-Preis sind zu seinen Ehren benannt. Sie werden im Wechsel von dem Institute of Materials, Minerals and Mining, der Royal Society of Chemistry und der Society of Chemical Industry verliehen.

Beilby beschäftigte sich als erster ausführlich mit der nach ihm benannten Schicht an der Oberfläche und erklärte sie aus dem viskosen Fließen des Materials bei der Einebnung.

Die Beilby-Schicht

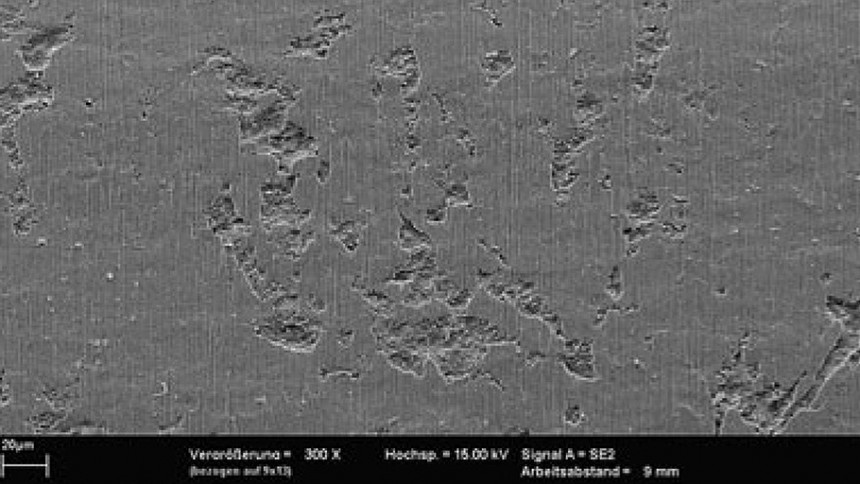

Die Beilby-Schicht, auch als Beilby-Interferenzschicht bekannt, ist eine Schicht, die an der Oberfläche von Materialien auftritt, die einer Gleit- oder Reibbelastung ausgesetzt sind. Dabei sind „Gleit- oder Reibbelastungen“ sehr weitreichend und dies erklärt, warum sie an so zahlreichen unterschiedlich gefertigten Metallen auftreten können. Diese Belastungen treten u. a. beim Polieren, Walzen, Strangpressen, Schmieden, Gießen und Fräsen auf. In der Galvanotechnik kennt man dies vor allem von mechanisch polierten Teilen.

Es ist eine Art von tribologischer Schicht. Sie besteht aus einer Schicht aus abgeriebenen Materialpartikeln – sie ist somit zertrümmert –, die sich auf der Oberfläche ablagern und die Reibung und Verschleiß reduzieren. Sie liegt amorph vor. Die Schicht kann auch aus chemischen Verbindungen bestehen, die aufgrund von chemischen Reaktionen an der Oberfläche entstehen. Heute geht man davon aus, dass es nicht durch viskoses Fließen des Materials entsteht, sondern durch plastische Verformung bei höheren Temperaturen.

Sie kann dazu beitragen, Korrosion zu verhindern, indem sie eine Barriere zwischen der Oberfläche des Materials und der Umgebung bildet. Unter bestimmten Bedingungen trägt die Schicht jedoch zur Korrosion bei, etwa bei der Filiform-Korrosion. Diese Form des Oberflächenangriffs erfolgt unterhalb von Beschichtungen, vorzugsweise unter Lacken und Farben, äußerst selten auch unter einer anodischen Oxidationsschicht. Dabei handelt es sich überwiegend um fadenförmige, mäandrierende, sich nie kreuzende Korrosionspuren entlang der Oberfläche zwischen Aluminium und Beschichtung. Sie kann auch zur Blasenbildung der Beschichtung führen. Unter der Filiformkorrosion kann die Korrosion durch andere Korrosionsarten in die Tiefe gehen. Die Fäden sind normalerweise 100 bis 500 nm breit und wachsen mit 400 nm/d. Da sich die Filiformkorrosion entlang der Schutzschicht unter der Oberfläche ausbreitet, führt sie letztlich zu deren Abheben. Die Tiefe des Korrosionsangriffes selbst ist dabei relativ gering (ca. 15 µm).

In der Praxis wird die Beilby-Schicht oft durch Schmierstoffe oder Beschichtungen bekämpft, um die Reibung und den Verschleiß zu reduzieren und die Lebensdauer von Maschinen und Anlagen zu verlängern. Die Beilby-Schicht kann bis zu 50 µm dick werden, ist aber in den meisten Fällen, vor allem bei Oberflächen die galvanisiert werden sollen, deutlich dünner (1–10 µm, maximal 20 µm bei mechanisch polierten Oberflächen). Entfernt werden kann sie u. a. durch Sandstrahlen oder chemische Reinigung (s. w. u.).

Die Beilby-Schicht entsteht durch den starken Wärmeeintrag beim Umformen. Sie wandelt sich an der Luft nur zu einem Bruchteil in die natürliche Oxidschicht um und besteht eigentlich aus zwei Schichten. Einer oberen, dünneren, stärker gestörten Schicht mit einer darunter liegenden weniger gestörten Schicht, die mit abnehmendem Störungsgrad in das Materialinnere hineinreicht. Sie ist, da sie energiereicher ist, elektrochemisch unedler als das Materialinnere.

Der Schichtaufbau ist wie folgt:

- Fett, Schmutz

- Oxid

- stark gestörte Schicht

- wenig gestörte Schicht

- Materialinneres.

Entfernung der Schicht

Für eine nachfolgende Beschichtung sind diese Fremdschichten mehr oder weniger vollständig von der Werkstückoberfläche zu entfernen. Dafür stehen folgende Arten von Fertigungsverfahren zur Verfügung:

- mechanische (spanen, strahlen, schleifen, polieren)

- thermische (glühen, lasern, (vakuum) verdampfen)

- physikalische (lösemittelentfetten, abfunken, sputtern, ionenätzen)

- chemische (entgraten, beizen, ätzen, polieren, entfetten)

- elektrochemische (entgraten, ätzen, polieren, entfetten).

Diesen Übergang vom Ausgangszustand zum Endzustand zu vollziehen, ist Aufgabe der mechanischen Oberflächenbehandlung. Sie ist demnach ein abtragendes Verfahren, das

- Oberflächenbelege entfernt

- die obere Schicht des Grundwerkstoffs entfernt und umformt.

Es ist also darauf zu achten, dass durch das mechanische Polieren die Beilby-Schicht entfernt werden kann, sie jedoch auch durch Hitze und Umformung neu entstehen könnte. Dies ist im Übrigen eines der Argumente für die elektrolytische Polierung.

Die Oberfläche ist am Ende der mechanischen Polierung

- glatt, u. U. glänzend oder anders strukturiert

- mit einer wenige Nanometer dünnen Oxidschicht belegt, vor allem bei Aluminium

- in einer wenige Mikrometer dicken Schicht (Beilby-Schicht) strukturell umgeformt und

- mit Schleif- und Poliermittelresten belegt.

Ein weiteres Problem entsteht durch die Unkenntnis über die tatsächliche Dicke dieser Schicht. Deshalb geht man, vor allem bei der Beschichtung von Aluminium dazu über, die Oberflächen vorher zu strahlen. Hier kommt bevorzugt das Schlämmstrahlen zum Einsatz, da es den Materialabtrag minimiert und eine gleichmäßige, nicht zu raue Oberfläche ermöglicht, die sich gut galvanisieren lässt.Um die Schicht möglichst vollständig zu entfernen, wird ein Beizabtrag, der mit einer Dekapierung abzuschließen ist, von etwa 3 µm gefordert. Zu starkes Beizen ist dabei ebenfalls zu vermeiden, da in diesem Fall das Substrat bevorzugt aufgelöst wird und auf der Oberfläche ein Beizbast zurückbleiben kann.Deshalb müssen bei Neuteilen Vorversuche durchgeführt werden, um die optimale Vorbehandlung (mechanisch und chemisch) zu ermitteln. Ebenfalls gilt es, im Rahmen der Möglichkeiten einer Galvanik sicherzustellen, dass der angelieferte Ausgangszustand immer gleich bleibt. Größere Schwankungen der Oberflächenqualität (das gilt somit nicht nur für die Beilby-Schicht) erzeugen automatisch eine große Spannbreite in der Qualität der Galvanisierung, welche von „hervorragend“ bis „unbrauchbar“ reichen kann.

Verwechslungsgefahr

In den meisten Fällen, in denen über Probleme mit einer möglichen Beilby-Schicht diskutiert wird, geschieht dies erst nach der Galvanisierung, somit erst, wenn das Problem sprichwörtlich auf dem Tisch liegt. Daraus leitet sich die Schwierigkeit ab, Hypothesen über mögliche Ursachen nachzuweisen. Sobald die Oberfläche umfangreich chemisch, elektrochemisch oder gar mechanisch wie oben beschrieben verändert wurde, ist die Rekonstruktion des Ausgangszustands nahezu unmöglich. Durch Schliffbilder und weitere, teils aufwändige und kostspielige Untersuchungen lassen sich häufig nur Indizien finden, die fehlinterpretiert werden können. In einem günstigeren Fall stellt man Spuren von Elementen fest, die sich auf eine Galvanisierung nachteilig auswirken können und nachweislich nicht aus einer Galvanik stammen. Im schlimmsten Fall passieren bei der Untersuchung weitere Fehler, die anschließend auf die Galvanisierung geschoben werden. So ist bspw. bekannt, dass bei der Anfertigung eines Schliffs ebenfalls eine Beilby-Schicht entstehen kann, die vor der Untersuchung entfernt werden muss.

Hinzu kommen Einflüsse, die Bestandteile einer (ursprünglichen) Beilby-Schicht sein können, jedoch auch für sich gesehen mögliche Fehlerursachen ergeben dürften. Bspw. starke Oxydschichten, die unzureichend abgetragen wurden oder eine extreme Verschmutzung der Oberfläche, die keine klassischen Merkmale einer Beilby-Schicht aufweisen. Denkbar wären auch Überlappungen und Einschlüsse, die fehlinterpretiert werden. Die Bandbreite ist sehr groß und im Einzelfall sogar deutlich zu unterscheiden, für das ungeübte Auge können aber verschiedene Ursachen bei Untersuchungen so ähnlich aussehen, dass sie nicht zu unterscheiden sind.

Deshalb raten wir grundsätzlich zu einer erhöhten Eingangskontrolle, welche bei Massenware sogar darin bestehen sollte, eine geringe Losgröße von 5 bis 20 Stück pro Auftrag, am besten aus verschiedenen Behältern, zurückzuhalten. Das ist die einzige vernünftige Möglichkeit, um bei Untersuchungen fehlerhafter Teile den Ausgangszustand zu erfahren. Bei Reklamationen von Folgeaufträgen können Sie dadurch sogar untersuchen lassen, ob sich der Ausgangszustand über einen gewissen Zeitraum hinweg verändert hat. Dies kann u. a. durch Schwankungen in der Materialzusammensetzung, Verschleiß von Werkzeugen, neue Kühl- und Schmierstoffe bei der mechanischen Bearbeitung (vor der Galvanik) verursacht werden.

Ist dies nicht möglich, können immerhin Digitalfotos, ggf. andere Scans, etwa unter einem X-Ray, Informationen über den Anlieferzustand der Oberflächen geben. Achten Sie bei Fotografien auf gleichbleibende Lichtbedingungen, Abstand, Auflösung und Einstellungen der Kamera, damit die Bilder auch über einen längeren Zeitraum vergleichbar bleiben.

Beim Thema der Untersuchungen möchten wir noch auf eine Sache hinweisen. Normalerweise werden Schliffbilder angefertigt, um den Schadensfall unter einem Mikroskop zu untersuchen. Dabei sollte nie vergessen werden, dass der Präparationsvorgang grundsätzlich die zu präparierende Oberfläche beeinflusst. Bei solchen Untersuchungen geht es darum, das „wahre Mikrogefüge“ freizulegen. Dies wird wie folgt definiert:

- Keine Verformung

- Kein Einbringen von Fremdmaterial

- Keine Kratzer

- Kein Schmieren

- Keine Ausbrüche

- Kein Relief oder Kantenabrundung

- Kein falsches Gefüge (Artefakte)

- Keine thermischen Schäden.

Die Gefahr ist hoch, dass durch falsche oder unzureichende Präparation der Proben das „falsche“ Gefüge dargestellt wird, was zu teils gravierenden Fehlinterpretationen der Fehlerursache(n) führen kann. Je nach Ausmaß des Schadenfalls raten wir deshalb dazu, zur Sicherheit zwei unabhängige Institute mit der Untersuchung zu betrauen. Manchmal ist es wie in der Medizin: Wenn es ernst wird, holt man sich besser eine zweite Meinung ein.