Wie so oft in der Galvanotechnik gibt es auch hier keine immer gültige Antwort, da viele Parameter und Betrachtungsweisen zählen. Oder, wie es in der Praxis so schön heißt: „In der Galvanotechnik ist 1+1 nicht immer 2. Manchmal ist es 1,5, manchmal 2,5, und wenn man Glück hat, ist es sogar 2.“

Aufgabe einer Aktivkohlereinigung

Die Aktivkohlereinigung wird normalerweise durchgeführt, um störende Abbauprodukte aus dem Elektrolyten zu entfernen. Diese vorwiegend organischen Verbindungen lagern sich an der großen Oberfläche der Aktivkohle an und können somit physikalisch aus dem Elektrolyten entfernt werden. Das Problem ist – ganz salopp gesagt – dass weder die Aktivkohle noch die Stoffe selbst wissen, was aus dem Bad raus muss und was nicht. Dies bedeutet, dass alles im Bad entfernt wird, was sich genug an der Aktivkohle anlagert, somit auch wichtige Inhaltsstoffe. Das führt dazu, dass ihr Verbrauch an organischen Zusätzen bei einer kontinuierlichen Filtration stark ansteigen wird. Der Einsatz von Aktivkohle erfolgt sowohl bei vorhandenen Problemen als auch – wie sie es vorhaben – präventiv. Die Probleme, die mit einer Aktivkohlebehandlung gelöst werden können, sind folgende: Geringe Abscheidungsgeschwindigkeit; Mangelnde Streufähigkeit; Doppelnickel; Spröde Schichten und Mangelnde Haftung (Blasen, Abblättern). Die ersten drei Punkte sind vor allem auf eine Überdosierung organischer Zusätze zurückzuführen. Die letzten beiden Punkte können durch Abbauprodukte verursacht werden. In der Literatur werden dabei pH-Werte von 3,0 bis 3,8 angegeben, bei denen die Behandlung erfolgen soll [1]. Bei einer diskontinuierlichen Behandlung wird Aktivkohle direkt dem Elektrolyten zugeführt. Die Literaturangaben sind auch hier unterschiedlich und befinden sich bei Konzentration von 6 bis 10 g/L [2]. Die angegebene Einwirkzeit liegt zwischen 30 Minuten und zwei Stunden bei kontinuierlicher Rührung. Der Aufwand ist somit beträchtlich, vor allem, wenn man die nötigen Arbeiten davor und danach bedenkt.

Backup-Elektrolyt

Einige Galvaniken arbeiten mit zwei Elektrolyten. Einer befindet sich im Einsatz, der zweite im Wartungs- bzw. Bereitschaftszustand. Der Vorteil ist, dass man auf Probleme in der Produktion sehr schnell reagieren kann. Je nach Badvolumen kann der aktive Elektrolyt schnell ausgetauscht werden und Sie haben wieder einen perfekt eingestellten Nickelelektrolyten im Einsatz. Danach haben Sie Zeit, das ehemals aktive Bad zu reinigen und einzustellen. Diese Praxis wird in manchen Firmen auch ohne Probleme im Rhythmus von sechs bis zwölf Monaten als Prävention angewandt. Die Nachteile dieser Praxis sind offensichtlich. Je höher das Badvolumen, umso höher die laufenden Kosten. Sie haben nicht nur einen zweiten Elektrolyten, der Ihnen in der Wartezeit nichts bringt, sondern auch Heiz- und Wartungskosten. Dem gegenüber stehen Kosten in unbekannter Höhe entgegen, falls es zu Reklamationen und Ausfallzeiten kommt. Galvaniken entscheiden sich meist erst dann für so eine Lösung, wenn diese Kosten bereits auf dem Tisch liegen.

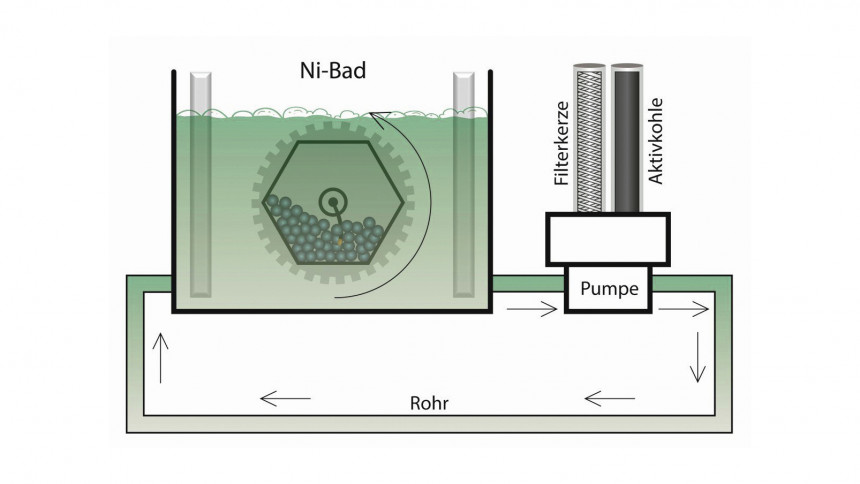

Reinigung mit Filterkerzen

Die normalen Filterkerzen und vergleichbare Methoden sind gängige Praxis. Bis vor 10–15 Jahren war es relativ normal, eine Aktivkohlekerze einzusetzen. Damals konnte man sich den höheren Organikverbrauch eher leisten als heute. Der Aufbau sieht aus wie in Abbildung 1 gezeigt. Um Kosten zu reduzieren, bestand die erste Maßnahme daraus, den Zulauf zur Aktivkohlekerze zu senken. Der zweite Schritt erfolgte mit einer separaten Pumpe, die nur in Arbeitspausen, etwa in der Nacht oder an Wochenenden, für wenige Stunden eingeschaltet wurde. Im gleichen Maße, wie die Kosten sinken, sinkt hier allerdings auch der Erfolg der Reinigung.

Selektivreinigung im Bypass

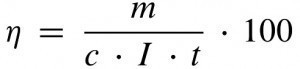

Unter selektiver Reinigung versteht man die Abscheidung von metallischen Verunreinigungen aus Nickelelektrolyten bei niedrigen Stromdichten (0,1 bis 0,3 A/dm2). Damit lassen sich nicht nur Fremdmetalle entfernen, sondern auch organische Verunreinigungen. Daneben kann auch ein Überschuss an Glanzzusätzen auf gleichem Wege beseitigt werden. Viele Nickelelektrolyte, die kontinuierlich, selektiv gereinigt werden, machen die lästige und auch mit recht hohen Kosten verbundene Aktivkohlebehandlung überflüssig. Es ist empfehlenswert, nur flach gewellte, am besten aber völlig flache Bleche zu verwenden, die man der Stabilität wegen entweder sickt oder geringfügig abkantet. Diese haben den Vorteil, dass man bei Vorhandensein unterschiedlicher Verunreinigungen jeweils in ausgewählten, d. h., selektiven Spannungs- bzw. Strombereichen eben diese Verunreinigungen ausarbeiten kann, wobei dann jeweils die gesamte Fläche für das Ausarbeiten zur Verfügung steht [2]. Während Fremdmetalle meist bei Stromdichten von circa 0,1 bis 0,3 A/dm2 abgeschieden werden, braucht man für die Abscheidung organischer Verunreinigungen meistens besonders niedrige Stromdichten (z. B. 0,01 bis 0,03 A/dm2). Abb 2: Selektivreinigung im Bypass

Abb 2: Selektivreinigung im Bypass

Die Selektivreinigung kann auch im Bypass erfolgen (Abb. 2). Dabei wird der Elektrolyt im laufenden Betrieb in eine separate Elektrolysezelle gepumpt. Hier sind Kathodenbleche und Anoden dicht aneinandergereiht und an einen separaten Gleichrichter angeschlossen. Diese Selektivreinigung ist vor allem bei Hochleistungselektrolyten, etwa in Bandgalvaniken, zur Stabilisierung des Prozesses vorteilhaft. Auch hier gilt, dass man die Kosten im Auge behalten sollte. Bei Hochleistungselektrolyten, etwa Nickelsulfamat-Elektrolyte in Bandanlagen, mag eine kontinuierliche Selektivreinigung angemessen sein. Bei klassischen Nickelsulfat-Elektrolyten hingegen kann dies ebenfalls diskontinuierlich in Arbeitspausen erfolgen oder von Analysen und Hull-Zellen-Blechen abhängig gemacht werden [3]. Mit einer Hull-Zelle lassen sich mit wenig Aufwand viele Eigenschaften einer Nickelschicht und somit der Elektrolytzustand standardisiert prüfen. Das bedeutet, dass man immer die gleichen Bedingungen hat und die zyklisch durchgeführten Prüfungen vergleichbar sind.

Folgende Eigenschaften lassen sich prüfen:

- Schichtdicke in verschiedenen Stromdichtebereichen

- Schichtdickenverteilung

- Allg. optischer Zustand (z. B. Schlieren, Wolkenbildung)

- Glanzgrad

- Glanzbereich

- Metallische, aber auch organische Verunreinigungen

- Duktilität

- Härte

- Wirkungsgrad / Stromausbeute.

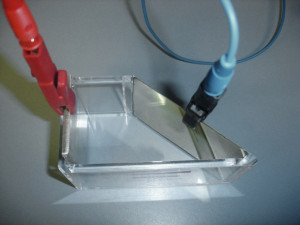

Der Wirkungsgrad wird am besten über die Metallmasse bestimmt. Hierzu wird das Hull-Zellen-Blech vor und nach der Beschichtung gewogen und die Differenz in die Faraday’sche Formel eingesetzt.

Da die meisten Nickelelektrolyte beheizt sind, sollte auch der Hull-Zellen-Test in einer beheizten Zelle erfolgen. Bei Hochleistungsbädern wird 10 min bei 2 A/dm2 vernickelt, bei Standardbädern 15 min bei 1 A/dm2. Vernickelt wird auf (meist gebürsteten) Messing-Kathoden. Die Benutzung von Messing ist auf die optisch deutliche Unterscheidung von der Nickelschicht zurückzuführen. Die Vorbehandlung erfolgt i. d. R. so, wie sie auch in der Produktion erfolgt. Wichtig ist, dass sich das Blech vor der Beschichtung vollständig mit Wasser benetzt und sich dieser H2O-Film hält, ohne zu entnetzen. Nach der Beschichtung wird das Blech gut gespült und getrocknet. Um Wasserflecken zu vermeiden, verwendet man deionisiertes Wasser. Zur Dokumentation, werden die Hull-Zellen-Bleche meist noch fotografiert. Eine gute Praxis, um Probleme mit der Duktilität (die vor allem durch zu hohen Chloridgehalt und organische Verunreinigungen entstehen kann) herauszufinden, ist die, dass man die untere Ecke des hohen Stromdichtebereichs mit einer Zange um 90° verbiegt. Ein knackendes Geräusch kann ein entsprechender Hinweis sein.

Abb 3: Eine einfache Hull-Zelle aus Plexiglas

Abb 3: Eine einfache Hull-Zelle aus Plexiglas

Wiederaufbereitung von Elektrolyten

Auch bei einer perfekten Selektivreinigung kann es zu Problemen kommen, etwa durch Verschleppungen, Überdosierungen und sonstige Verunreinigungen, z. B. aufgrund der zu beschichtenden Ware selbst. Deshalb sollte eine gut ausgestattete Galvanik auch über Möglichkeiten verfügen, einen Elektrolyten aufzubereiten. Das Ende der Lebensdauer ist erreicht, sobald der Elektrolyt nicht mehr einwandfrei arbeitet und die Probleme nicht in der Produktionswanne behoben werden können. Dann kann nur entsorgt oder wiederaufbereitet werden.

Tendenziell lohnt sich eine Wiederaufbereitung umso mehr, je mehr Elektrolytvolumen vorliegen, da es für Einrichtung und Arbeitszeit kaum einen Unterschied zwischen bspw. 1000 Liter und 8000 Liter Elektrolyt gibt. Die Vorgehensweise hängt von der genauen Art der Verunreinigung ab. Zur Orientierung kann man wie folgt vorgehen:

- Wenn Me-Verunreinigung vorliegt: Wenn es gefällt oder reduziert werden muss, sollte damit begonnen werden.

- Anschließend Filtrieren und danach, wenn erforderlich, Selektrivreinigung durchführen. Hierbei geht bereits ein Teil der Organik kaputt.

- Um die Organik zu entfernen, wird eine Aktivkohlereinigung durchgeführt.

- Da an Aktivkohle nicht jede Organik hängen bleibt sollte noch eine UV-Behandlung durchgeführt werden.

Die Behandlung mit UV-Licht kann auch bei Befall von Mikroorganismen helfen. Hier sollte der Erfolg aber gemessen werden, indem man einer Negativprobe etwas Essig- oder Zitronensäure zugibt. In diesem Fall können die vermeintlich abgetöteten Mikroorganismen zum Leben erwachen. Wenn mittels UV-Oxidation die Organik zerstört werden soll, wird der TOC-Wert (total organic carbon; zu Deutsch: Gesamter organischer Kohlenstoff) kontrolliert. Die Behandlung erfolgt in mehreren Stufen, beginnend mit einer Voroxidation, gefolgt von Hauptoxidation, Kombinationsverfahren bis zur Endbehandlung. Im Einzelfall kann geprüft werden, ob man Metallverunreinigungen mit Selektivaustauschern (eine Form von Ionenaustauschern) beseitigen kann. In diesem Fall werden Harze verwendet, die zum gewünschten Metall eine besonders hohe Affinität haben und somit das Nickel nicht binden.

Fazit

Die perfekte Lösung, welche in allen denkbaren Fällen fehlerfrei funktioniert, gibt es unseres Wissens nach nicht. In Ihrem speziellen Fall würden wir die Selektivreinigung favorisieren und diese zunächst diskontinuierlich betreiben, wobei einer regelmäßige Überwachung der Schichtqualität nötig ist. Um für einen Notfall gerüstet zu sein, wäre noch der optionale Betrieb einer Filterkerze mit Aktivkohle denkbar. Viel wichtiger scheint es unserer Meinung nach jedoch zu sein, für eine Wiederaufbereitung des Elektrolyts gerüstet zu sein.

Literatur

[1] Die galvanische Vernicklung, Eugen G. Leuze Verlag GmbH & Co. KG, 1. Auflage 1984, ISBN 3-87480-009-1

[2] Online-Kurs „Die galvanische Vernickelung“; https://www.galvanotechnik-for-you.de/uebersicht-kurse/die-galvanische-vernickelung/

[3] Hull-Zelle, Eugen G. Leuze Verlag GmbH & Co. KG, 1. Auflage 2007, ISBN 3-87480-224-8