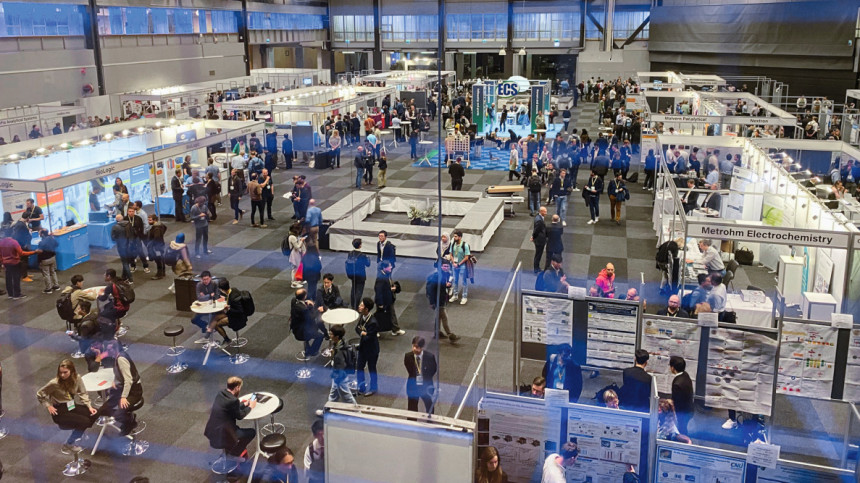

Die ECS vereint als internationale Dachgesellschaft Elektrochemiker aller Fachgebiete, vor allem aber nicht nur aus dem akademischen Umfeld. Da die Elektrochemie, entgegen mancher Unkenrufe der letzten Jahrzehnte, bei weitem keine tote Wissenschaft ist, sondern geradezu der wichtigste Lösungsansatz für die Probleme unserer Zeit ist, fanden sich etwa 2.000 Wissenschaftler aus allen Ecken der Welt zu der Jahrestagung in Göteborg in Schweden ein. Die Gothia Towers, die größte Hotelanlage Skandinaviens bot dafür den eindrucksvollen Rahmen.

Mit bis zu zwei Dutzend parallel ablaufenden Vortragsreihen erstrahlte die ECS-Tagung erstmals nach der Pandemie wieder in altem Glanz. Es war die erste ECS -Tagung in Europa seit fast 15 Jahren. Das Themenspektrum war genauso vielseitig wie die Teilnehmer und reichte von klassischen Themen wie Korrosion, galvanischen Prozessen, Batterien und Brennstoffzellen sowie elektrochemischer Synthese bis hin zu Zukunftsthemen wie Recycling, Abfall- und Wasseraufarbeitung und Herstellung von „grünem“ Wasserstoff über Elektrolyse. Selbstverständlich durfte hierbei die Nachbearbeitung 3D-gedruckter Metallbauteile über elektrochemische Verfahren nicht fehlen. Letzteres soll hier näher thematisiert werden.

Der erste Ansatz zur Nachbearbeitung 3D-gedruckter Bauteile war die Verwendung von Elektropolieren.

Der erste Ansatz zur Nachbearbeitung 3D-gedruckter Bauteile war die Verwendung von Elektropolieren. Elektropolieren ist eine bewährte Methode, welche sich hervorragend zum Einebnen von Mikrorauigkeiten eignet und Oberflächen bis nahe an einen Spiegelglanz zu bringen vermag. An den teils signifikanten Oberflächenunebenheiten 3D-gedruckter Metallbauteile scheiterte das Verfahren im ersten Ansatz jedoch. Lösungsansätze waren die Kombination mit elektrochemischen (plasmapolieren in einem zweiten Schritt) oder mechanischen Verfahren (z. B. nachfolgendes Gleitschleifen).

Galvanotechnik-Redakteur Dr. Wolfgang Hansal berichtete von der Tagung und nahm insbesondere das Postprocessing 3D-gedruckter Metallbauteile in den BlickSchon bald jedoch entwickelte sich aus dem Fachgebiet der dynamischen Elektrochemie eine neue Kategorie an elektrochemischen Verfahren heraus, welche wesentlich besser auf die spezielle Bearbeitung von AM Bauteilen abgestimmt war. All diese teils ähnlichen, im Detail jedoch sehr unterschiedlichen Verfahren wurden im Rahmen einer eigenen, ganztägigen Vortragsreihe vorgestellt und diskutiert. Hierbei zeigte sich, dass unabhängig voneinander in den USA (u. a. Faraday Technology Inc. mit Dr. E.J. Taylor oder Los Alamos Laboratories mit Dr. D. Hooks) und in Europa (z. B. TU Ilmenau mit Prof. Bund, Rena/EGM Wien mit Dr. Hansal) sehr ähnliche Ergebnisse erzielt werden konnten. Interessanterweise waren die Ansätze zum Finden der Lösungen sehr unterschiedlich: war es in den USA mehr eine „Hands-On“ pragmatische Herangehensweise, so dominierte in Europa das wissensbasierte Vorgehen.

Galvanotechnik-Redakteur Dr. Wolfgang Hansal berichtete von der Tagung und nahm insbesondere das Postprocessing 3D-gedruckter Metallbauteile in den BlickSchon bald jedoch entwickelte sich aus dem Fachgebiet der dynamischen Elektrochemie eine neue Kategorie an elektrochemischen Verfahren heraus, welche wesentlich besser auf die spezielle Bearbeitung von AM Bauteilen abgestimmt war. All diese teils ähnlichen, im Detail jedoch sehr unterschiedlichen Verfahren wurden im Rahmen einer eigenen, ganztägigen Vortragsreihe vorgestellt und diskutiert. Hierbei zeigte sich, dass unabhängig voneinander in den USA (u. a. Faraday Technology Inc. mit Dr. E.J. Taylor oder Los Alamos Laboratories mit Dr. D. Hooks) und in Europa (z. B. TU Ilmenau mit Prof. Bund, Rena/EGM Wien mit Dr. Hansal) sehr ähnliche Ergebnisse erzielt werden konnten. Interessanterweise waren die Ansätze zum Finden der Lösungen sehr unterschiedlich: war es in den USA mehr eine „Hands-On“ pragmatische Herangehensweise, so dominierte in Europa das wissensbasierte Vorgehen.

Gerade aus dem europäischen Bereich kamen wichtige Einsichten zu dem Verhalten verschiedener additiv gefertigter Legierungssysteme bei der elektrochemischen Auflösung und Einebnung. Einen interessanten Ansatz stellte E.J. Taylor vor, dem zum Antritt seines Ruhestands ein eigener Vortragsblock gewidmet war. Er bemerkte die Limitierung des statischen Elektropolierens und änderte gezielt die Pulssequenz während der Behandlung. So konnte er dem geringer (flacher) werdenden Mikroprofil an der Oberfläche mit zunehmender Bearbeitungsdauer entgegenwirken und eine wesentliche bessere Einebnung der Oberfläche erreichen. Der Prozess hängt jedoch auch stark von der Positionierung der Gegenelektrode ab, welche für die Steuerung der Feldlinien während der gepulsten Metallauflösung wesentlich ist. Als Elektrolyte werden bei diesem Prozess, in krassem Unterschied zu den hochkonzentrierten Lösungen beim klassischen Elektropolieren, hochverdünnte, wässrige Salzlösungen oder verdünnte Schwefelsäure eingesetzt. Der Poliereffekt stellt sich ausschließlich über gezielte Erzeugung von Massentransportbedingungen über die Pulssequenz und nicht über den Elektrolyten ein. Passivierende Metalle werden über Umkehrpulse depassiviert.

Unterschiedliche Druckmethoden erfordern mitunter unterschiedliche Herangehensweisen. Es zeigte sich in den Vorträgen wiederum sehr deutlich, dass ein über pulverbettverfahren gedrucktes Bauteil von der Oberfläche her nicht unbedingt einem über Binder-Jetting hergestelltem Bauteil entspricht. Für letztere Bauart benötigt es angepasste Verfahren, entsprechend kombiniert mit einer thermischen Behandlung, um solche Oberflächen elektrochemisch bearbeiten zu können. Auch hier kommen gepulste Ströme zum Einsatz.

Ebenso beim chemisch-elektrochemischen Verfahren des Hirtisierens, welches seine Wurzeln in Österreich hat. Hier ist es allerdings weniger das sich ausbildende Mikroprofil an der Oberfläche, welches über die Strompulse beeinflusst wird, sondern innerhalb einer sekundären Stromdichteverteilung das Potentialfeld und die lokale Feldliniendichte. Diese Methode eignet sich neben der Oberflächeneinebnung vor allem zum Entfernen der Stützstrukturen und, über die Kombination mit chemischem Ätzen und Polieren, zur Bearbeitung komplexer Geometrien und Innenräume von Bauteilen.

Alles in allem zeigten die unterschiedlichen Vorträge einen starken Bezug zur industriellen Produktion. Die gute Skalierbarkeit, die Anwendbarkeit auf unterschiedliche Legierungen und die vergleichsweise geringen Kosten führen zu einer immer breiteren Anwendung elektrochemischer Methoden in der industriellen Nachbearbeitung additiv gefertigter Metallbauteile.

Obwohl die Synergie von den Veranstaltern (noch) nicht erkannt wurde, gäbe es hier bei der Aufbereitung der Polierlösungen, im Sinne einer Rückabscheidung der aufgelösten Metalle, Überschneidungen mit den Vortragsblöcken zu den Themen Metallrückgewinnung und Nachhaltigkeit in der Galvanotechnik. Diese Aufbereitung macht bei Leichtmetallen, vor allem durch Vorliegen von wässrigen Systemen wenig Sinn oder scheitert gar an der technischen Durchführbarkeit, kann jedoch bei edleren Metallen (ab Nickel) zu einer ökologisch nachhaltigeren Produktion und indirekten Reduktion der Kosten beitragen.

Obwohl dies nur ein kleiner Ausschnitt aus einer thematisch umfassenden Tagung ist, zeigte sich jedoch sehr deutlich die industrielle Relevanz elektrochemischer Methoden in brandheißen Bereichen. Der stärkere industrielle Bezug im Vergleich zu vorangegangenen Tagungen der ECS, lässt eine rasche Umsetzung der erforschten Zusammenhänge und entwickelten Methoden in der Produktionpraxis erhoffen.

Fotos: W. Hansal