Für Betriebe der Oberflächentechnik in Deutschland handelt es sich oft um eine existentielle Frage. Dass sich diese Entwicklung auch in Frankreich, sogar mit stark steigender Tendenz, in den letzten Jahren so abzeichnet, wird durch eine Studie des französischen Umweltministeriums vom Juni 2022 bestätigt [1]. Oberstes Augenmerk beim Brandschutz sollte darauf liegen, dass ein Brand erst gar nicht entsteht. Lässt er sich nicht vermeiden, entscheiden die ersten Minuten nach der Brandentstehung über den weiteren Verlauf. Kommt es zum Vollbrand, können Schäden für die aquatische Umwelt und auch eventuelle umwelt- und strafrechtliche Folgen durch eine, schon im Vorfeld, ausreichend dimensionierte und gewartete Löschwasserrückhaltung abgewendet werden.

Häufigkeit und Ursache von Brandereignissen in der Oberflächenbranche

„Eine grobe Faustregel besagt, dass sich in etwa alle drei Monate ein Großbrand in einer Galvanik in Deutschland ereignet, also etwa vier Großbrände pro Jahr. Als Großbrand gilt ein Ereignis mit einer Schadenssumme über einer Million Euro. Die viel häufigeren kleineren Brände sind hier nicht mitgezählt [2].“

Eine grobe Faustregel besagt, dass sich in etwa alle drei Monate ein Großbrand in einer Galvanik in Deutschland ereignet

Der deutsche Zentralverband für Oberflächentechnik (ZVO) schreibt in seinem Jahresbericht 2021: „Unzählige Großbrandschäden haben in den vergangenen Jahren die Betreiber von Galvaniken und anderen oberflächentechnischen Betrieben aufgeschreckt und gleichzeitig den Fokus der Versicherer auf die Galvano- und Oberflächentechnik gelenkt. Feuer- und Explosionsschäden gehen meist nahtlos über in Umweltschäden und führen in aller Regel zu langjährigen Betriebsunterbrechungen. Unterbringung von Kundenaufträgen bei Wettbewerbsunternehmen, Verlust von Marktanteilen, Kunden, Image oder Mitarbeitern sind nur einige der großen Herausforderungen, die der Unternehmer nach einem Großfeuerschaden parallel zur Schadensabwicklung und dem Wiederaufbau zu bewältigen hat [3].“

![Abb. 1: Anzahl der gemeldeten Umweltfälle in der Oberflächenbranche in Frankreich; oberste, orangebraune Linie: Brandfälle [1] Abb. 1: Anzahl der gemeldeten Umweltfälle in der Oberflächenbranche in Frankreich; oberste, orangebraune Linie: Brandfälle [1]](/images/stories/Abo-2024-02/thumbnails/thumb_gt-2024-02-080.jpg) Abb. 1: Anzahl der gemeldeten Umweltfälle in der Oberflächenbranche in Frankreich; oberste, orangebraune Linie: Brandfälle [1]

Abb. 1: Anzahl der gemeldeten Umweltfälle in der Oberflächenbranche in Frankreich; oberste, orangebraune Linie: Brandfälle [1]

Es wird geschätzt, dass nur etwa 1/3 der Unternehmen ein Brandereignis auf längere Zeit überlebt [4]. In Frankreich ist die Anzahl der gemeldeten Fälle kontinuierlich und zuletzt sprunghaft angestiegen, wie Abbildung 1 zeigt.

Brandursachen

Die Hauptursache für die Brandentstehung in Oberflächenbehandlungsbetrieben ist der elektrische Strom. „Die Kombination aus Wärmequellen, korrosiver Belastung und der Übertragung von elektrischer Energie stellt in galvanotechnischen Anlagen ein hohes Potenzial zur Entstehung von Bränden dar [4].“ Ergänzt werden die möglichen Zündquellen noch in selteneren Fällen durch feuergefährliche Arbeiten (z. B. Schweißen), Wasserstoffexplosion, Brandstiftung und chemische Zündquellen.

Die Kombination aus Wärmequellen, korrosiver Belastung und der Übertragung von elektrischer Energie stellt in galvanotechnischen Anlagen ein hohes Potenzial zur Entstehung von Bränden dar

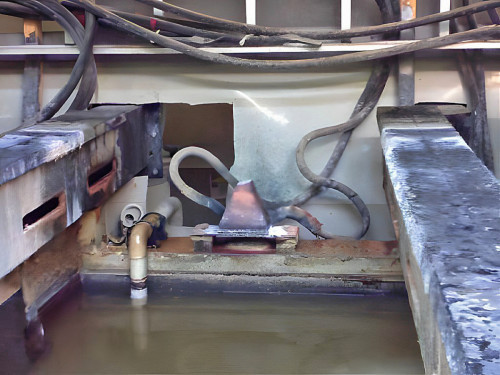

Als Beispiel für eine versehentliche Brandstiftung sei hier eine glimmende Zigarette genannt, die achtlos in einen Abwasserschacht geworfenen wurde (Abbildung - Titelbild). Die Zigarette landete in einem Pumpensumpf für Niederschlagswasser und - eventuell ausgetretenen - Säuren und Laugen. Lösemittel waren nicht beteiligt. Vor allem in den Sommermonaten, bzw. anhaltend trockenen Zeiten, können sich in diesen Schächten Staub, Laub feines Geäst usw. ansammeln, was auch in diesem Fall in Kombination mit der glimmenden Zigarette zu einer sehr deutlichen und raschen Brandentwicklung führte. Es hat sich gezeigt, dass es sehr wichtig ist, diese Schächte regelmäßig zu reinigen. Dies gilt auch für den Fall, dass Säuren oder Laugen in den dafür vorgesehenen Schacht gelangen. Eine Reaktion mit den organischen Bestandteilen ist zu erwarten.

Als nicht zu unterschätzende chemische Zündquelle sei auf Natriumdithionit hingewiesen, das häufig zur Chrom (VI)-reduktion in der Abwasserbehandlung eingesetzt wird. Es entzündet sich schon mit geringen Mengen Wasser selbst (z. B. bei Verwendung einer feuchten Dosierschaufel) und brennt aus sich selbst heraus weiter, wie Lithiumionenakkus. Eingetrocknete Aerosole von oxidierend wirkenden Prozesslösungen (z. B. Ammoniumnitrat, Kaliumnitrat) in Lüftungsanlagen können sich ebenfalls entzünden bzw. zu einer sehr schnellen Brandausbreitung beitragen. Weitere mögliche Zündquellen beschreibt Prof. Dr. W. Hasenpfusch in einer Artikelfolge der Galvanotechnik [5].

Brandschutz – Brandvermeidung

Empfohlene vorbeugende Maßnahmen bzw. Sicherheitseinrichtungen:

- kein Einsatz von elektrischen Badwärmern (häufige Zündquelle – sicherere Alternative: indirekte Badbeheizung durch Warmwasser oder Dampf)

- wenn elektrische Badwärmer unumgänglich sind, dann sollten nur Sicherheitsbadwärmer mit redundanter Sicherheitsüberwachung gegen Überhitzung zum Einsatz kommen

- regelmäßiges Überprüfen aller elektrischer Kontaktstellen (z. B. 12x/a) wie z. B. Warenträgerkontakte, Kontakt Anodenschienen und Körbe

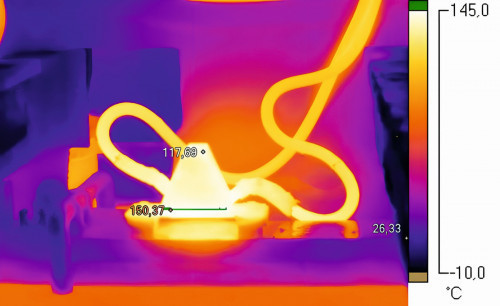

- Kontakte der Anodenkörbe auf Schienen mit Hängekörben werden bei mangelhafter Kontaktierung leicht erhitzt. Das kann bis hin zu Lichtbögen und damit zur Zündung von umliegendem Kunststoffbauteilen führen. Über die Absaugung wird zusätzlich intensiv Frischluft herangeführt, was einen Brand deutlich beschleunigt. Gerade bei älteren Körben und Schienen tritt dieses Problem partiell auf, Temperaturen über 100 °C (über Wärmebildkamera gemessen) sind schnell erreicht selbst bei einer minimalen Kontaktstelle. Die Auflagefläche von Anodenkörben und Stromschienen sollten regelmäßig geprüft werden (Abb. 2a und b).

- bei Anodenkörben, die mittels Schrauben zur Befestigung auf der Anodenschiene angebracht sind, wird das Nachziehen von Kontaktschrauben mittels Drehmomentschlüssel (z. B. auf 25 Nm) nicht nur 2x/Jahr sondern 12x/ Jahr empfohlen

- allpolige Stromabschaltung bei Betriebsstillstand (ZVO-Empfehlung)

- ausreichend große Querschnitte bei stromführenden Kabeln / Schienen – hier hat sich die beidseitige Stromeinspeisung an Galvanikbädern als vorteilhaft erwiesen

- ausreichende Absaugung zur Vermeidung von Wasserstoffexplosionen (manche Beizen, elektrolytische Entfettungen, Chrombäder) – mögliche Wasserstoffanreicherung bei Ausfall der Absaugung und plötzlich wiederkehrender Stromzufuhr beachten

- in Trommelgalvaniken gilt generell, dass bei den Wartungen in der Galvanik die „Fingerkontakte“ auf Sauberkeit, Korrosion, und Funktion zu prüfen sind, um die nötige Kontaktfläche zur Stromübertragung sicherzustellen. Da bei Trommelgalvaniken mit teilweise starkem Spritzen beim Herausfahren der Trommeln zu rechnen ist, wird empfohlen, den Zustand der Kontakte auch während der Produktion zu prüfen und ggf. mit geeigneten Früherkennungsmethoden zu kombinieren (visuell oder besser mit einer Wärmebildkamera)

- Schulungen des Personals verbunden mit Checklisten zur Überprüfung eignen sich als Nachweis.

Abb. 2: a) Kontaktblock und Kabel im sichtbaren Bereich; b) Kontaktblock und Kabel im Infrarotbereich (ca. 150,37 °C)

Abb. 2: a) Kontaktblock und Kabel im sichtbaren Bereich; b) Kontaktblock und Kabel im Infrarotbereich (ca. 150,37 °C)

Brandfrüherkennung

- Einsatz moderner automatischer Brandmeldesysteme, z. B. Ansaugrauchmelder (RAS-System), die auf die speziellen Bedingungen in einer Galvanik ausgelegt sind und Brandrauch von sonstigen betriebstypischen Verunreinigungen unterscheiden können

- Brandmelder in Schaltschränken installieren – inklusive Wirksamkeitsprüfung in regelmäßigen Abständen

- Regelmäßige oder sogar dauerhafte Überprüfung der Anlagen auf ungewöhnliche Wärmeentwicklung mittels Thermographie / Wärmebildkameras. Hier sind mittlerweile sehr gute mobile Systeme, aber auch Festsysteme mit 24/7-Einsatz am Markt verfügbar, die sich für eine Überwachung eignen.

- statt den von Versicherungen oft geforderten Sprinkleranlagen, können ggf. andere Maßnahmen, wie die Installation von Wärmebildkameras und/oder die Installation von PT100-Temperaturfühlern an stromführenden Schienen / Kontakten ergriffen werden.

Empfehlungen des Zentralverbands Oberflächentechnik (ZVO):

- jährliche Prüfung aller elektrischer Anlagen durch einen vom VdS (Verband der Schadenversicherer e.V.) anerkannten Sachverständigen inkl. Thermografie

- ½‐jährliche Prüfung ortsveränderlicher Betriebsmittel

- ¼‐jährliche Prüfung der Sicherheitseinrichtungen.

Positives Praxisbeispiel

Ein Betrieb der Oberflächenbranche, der die o.g. ZVO-Empfehlungen einhielt, hatte dennoch zwei Galvanikbrandereignisse in einem Jahr zu beklagen. Als Konsequenz aus dem ersten Brand wurden Wärmebildkameras mit 24/7 Überwachung und Aufschaltung auf die Brandmeldezentrale (BMZ) installiert. Diese Überwachung wurde vom Sachversicherer als Alternative für eine vollständige Sprinklerung der Anlagen akzeptiert, was zudem erheblich kostengünstiger war und sich bewährt hat. Bei dem zweiten Brand löste das Wärmebildüberwachungssystem trotz ungünstiger Umstände bereits 3 Minuten vor dem Ansaugrauchmeldesystem (RAS-System) aus und ermöglichte so den Mitarbeitern einen frühzeitigen Löschangriff. Der Einsatz der alarmierten Feuerwehr konnte sich so auf das Entrauchen der Produktionshalle beschränken.

Organisatorische Maßnahmen

- Gefährdungsbeurteilung; Unterweisung interner und externer Mitarbeiter – für den Regelbetrieb und den gestörten Betrieb – auch bei Reparaturen: Schweißen, Schneiden, Löten, Trennen, …

- Explosionsschutzdokument

- Brandschauen bzw. Brandschutzübungen (alle 5 Jahre)

- ausreichende Löschwasserversorgung

- ausreichende Löschwasserrückhaltung.

Wartung und Instandhaltung

- regelmäßiges Reinigen aller Anlagenteile – auch der Abluftkanäle – nach einem vom Management überwachten Reinigungs- und Wartungsplan (i. d. R. 2 x/Jahr)

- regelmäßige elektrische Anlagenprüfung (VDE 0105-100) durch Elektrofachkraft – Isolationsfehler mit Strömen von 100 mA können schon Brände hervorrufen!

- regelmäßige Überprüfung der elektrischen Anlagenteile durch thermografische Überprüfungen (Wärmebildkamera) .

Löschwasserrückhaltung

Löschwasser aus Betrieben der Oberflächentechnik ist grundsätzlich schadstoffbelastet bzw. hochkontaminiert also de facto „wassergefährdend“. Es kann zudem bei Einsatz von AFFF-Löschschäumen mit PFAS-belastet sein. Die UNECE-Guideline: „Safety guidelines and good practices for the management and retention of firefighting water [6]“ kommt daher zu dem Schluss: „Because firefighting water must always be considered contaminated, special considerations must be taken into account when disposing of it“.

„Because firefighting water must always be considered contaminated, special considerations must be taken into account when disposing of it“

Dieser Satz wurde im Jahr 2019 durch ein Ereignis in Berlin eindrücklich bestätigt. Bei einem Galvanikbrand mit einer Schadenssumme von weit über 100 Mio. Euro, verursachte das Löschwasser den Totalausfall der Großstadtkläranlage mit anschließendem Fischsterben. Das Tragische an diesem Fall war, dass der Betrieb damals bereits dabei war, nach VdS 2557 ausreichend dimensionierte Löschwasserbarrieren zu installieren. Aber der Brand kam dem Abschluss der Arbeiten zuvor und das Löschwasser trat dennoch aus.

Bei unzureichender Rückhaltung kann Löschwasser über Bodenabläufe direkt in Gewässer, oder über die Kanalisation in kommunale Kläranlagen gelangen und diese schädigen oder abtöten. Löschwasser kann auch bei Indirekteinleitern über Regenüberlaufbecken direkt in Gewässer abfließen oder über Hausdrainagen in Richtung Grundwasser versickern und so die Trinkwasserversorgung gefährden.

Technische Schutzeinrichtungen

- ausreichend bemessene Löschwasserrückhaltung – und Entsorgung

- Empfehlung: feste, möglichst zentrale Löschwasserrückhalteräume (z. B. die ganze Galvanik und/oder Abwasserbehandlungsanlage in einer Wanne aufbauen)

- Innenliegende Wasserfallrohre bis zu der im Löschwasserfall maximal zu erwarteten Einstauhöhe in Feuerwiderstandsklasse F 90 ausgestalten (Abb. 3 und 4)

- Vermeiden von brennbaren Abwasserrohren aus Kunststoff, die die Löschwassertasse durchdringen und im Brandfall wegschmelzen

- Löschwasserrückhaltebarrieren - Löschwasserschotts (Abb. 5)

- bei Bestandsanlagen ggf. mobile Abdichtmaterialien, manuell einsetzbare Löschwasserschotts, Kanalabdichtungen, Kanalblasen vor Ort vorsehen [1].

Bemessung des Löschwasserrückhaltevolumens

Für Betriebe der Oberflächenbehandlungsbranche hat sich die VdS 2557 „Planung und Einbau von Löschwasserrückhalteeinrichtungen [7]“ als bestes und meist realitätsnahes Berechnungsmodell bewährt. Diese Erkenntnisquelle, die vom Gesamtverband der deutschen Sachversicherer inkl. Berechnungstool kostenlos und auch auf Englisch zur Verfügung gestellt wird, umfasst alle für die Oberflächenbranche relevanten Faktoren. Zum einen wird berücksichtigt, dass im Falle eines Großbrandes erfahrungsgemäß sowohl die Menge, als auch die Gefährlichkeit des Löschwassers durch das Auslaufen aller flüssigen Chemikalien, Bäder, etc. deutlich erhöht wird. Andererseits werden vom Betrieb ergriffene Brandschutzmaßnahmen bei der Berechnung „belohnt“ und führen zu einer geringeren Löschwasserrückhaltemenge.

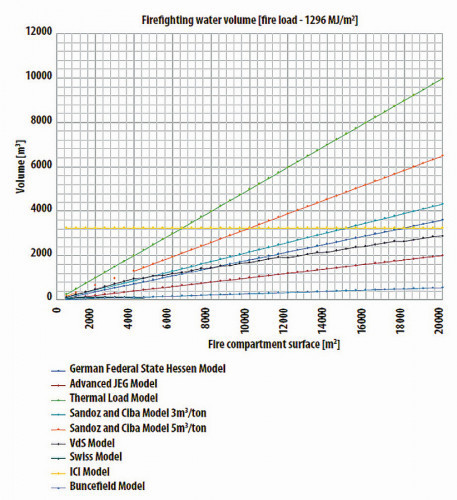

Wie die Grafik in Abbildung 6 zeigt, liegt die VdS 2557 im internationalen Vergleich bei der Berechnung der Löschwasserrückhaltevolumina ausgewogen im mittleren Bereich und stellt somit keine überzogenen Anforderungen.

Zusammenfassung:

Um die Entstehung eines Großbrandes zu verhindern, bzw. die Auswirkungen im Schadensfall zu begrenzen, ist es wichtig, die oben aufgeführten Punkte bzw. Empfehlungen für die eigene Oberflächenbehandlungsanlage zu prüfen sowie die jeweils zutreffenden Maßnahmen abzuleiten und umzusetzen. Da es sich um die Abwendung eines existentiellen Risikos handelt, wird empfohlen auch Maßnahmen durchzuführen, die über eventuelle, behördlich geforderte Vorgaben hinausgehen.

Es bietet sich eine schrittweise Vorgehensweise zur Verbesserung der Brandschutzmaßnahmen auf technischer Ebene und organisatorische Maßnahmen an. Die Löschwasserrückhaltung muss hierbei ebenfalls geplant und umgesetzt werden. Besonderes Augenmerk verdienen die notwendige Wartung, relativ kurze Wartungszeiträume und die erforderliche Sorgfalt beim Ablauf. Ein weiterer wichtiger Aspekt ist die Sicherheitskultur und das Bewusstsein des Personals in den Oberflächenbehandlungsanlagen, sowohl beim Betrieb der Anlagen als auch beim Umgang mit kritischen Situationen. Regemäßige Schulungen und Sicherheitsbegehungen sind hier das Mittel der Wahl.

Literatur

[1] Ministère de la Transition Ecologique 06-2022: „Accidents involving fires at surface treatment facilities“; https://www.aria.developpement-durable.gouv.fr/wp-content/uploads/2022/11/2022_10_13_Synthese_TS_MG_VFinale_EN.pdf

[2] Galvanotechnik 7/2019: W.Willand „Brände und Löschwasserrückhaltung in Galvaniken“

[3] ZVO Jahresbericht 2021 S.82, https://www.zvo.org/fileadmin/zvo/ZVOJahresbericht/2022/ZVO_Geschaeftsbericht_2021.pdf

[4] Womag, Ausgabe 2/2022: Frank Schüle

[5] Galvanotechnik 1-3/2019): W.Hasenpfusch, Artikelserie: „Explosionsschutz in der Oberflächentechnik“

[6] UNECE 2019: “Safety guidelines and good practices for the management and retention of firefighting water”; https://unece.org/sites/default/files/2020-12/ece_mp.wat_58_ENG.pdf

[7] VdS 2557: Planung und Einbau von Löschwasserrückhalteeinrichtungen Löschwassermenge Berechnungsblatt – kostenloser download: http://vds.de/fileadmin/vds_publikationen/vds_2557a_web.pdf" target="_blank">http://vds.de/fileadmin/vds_publikationen/vds_2557a_web.pdf

Weitere Informationsquellen:

- VdS 3412 2018-01: „Galvanotechnische Betriebe – Gefahren, Risiken, Schutzmaßnahmen“

- VdS 2557: Planung und Einbau von Löschwasserrückhalteeinrichtungen, Löschwassermenge Berechnungsblatt – kostenloser download:http://vds.de/fileadmin/vds_publikationen/vds_2557a_web.pdf" target="_blank">http://vds.de/fileadmin/vds_publikationen/vds_2557a_web.pdf

- Gewässerschutz bei Bränden in Industrie- und Gewerbebetrieben - Zuständigkeiten und Löschwassermanagement. Erfahrungsaustausch in Baden-Württemberg. https://www.lfs-bw.de/Fachthemen/abceinsatz/.../Gewaesserschutz_bei_Braenden.pdf Literatur

Alle Fotos: W. Willand