Salman Karatus prüft ein letztes Mal, ob das Bronzeband richtig sitzt – dann startet er die Produktion der über 80 Meter langen Bandanlage. 40 Stunden wird der Auftrag dauern. In dieser Zeit werden unzählige filigrane Kontakte für elektronische Automobilbauteile galvanisiert, die in dem vorgestanzten Band schon zu erkennen sind. Andere Aufträge laufen mehrere Tage oder sogar über eine Woche. Mit sechs bis sieben Metern pro Minute wickelt sich das Bronzeband jetzt von einer Spule ab, windet sich durch mehrere Führungsrollen und gelangt dann nacheinander in verschiedene Bäder, angefangen mit Reinigungen, verschiedenen Beschichtungen mit Nickel, Silber und Zinn und späterer Passivierung und Trocknung. Dabei läuft das 130 Millimeter breite Band zunächst 40 Meter in die eine Richtung von Bad zu Bad, wird dann in die Gegenrichtung umgeleitet, läuft dann durch weitere Bäder und endet schließlich als versilbertes Band mit einem Zinnstreifen wieder auf einer Spule.

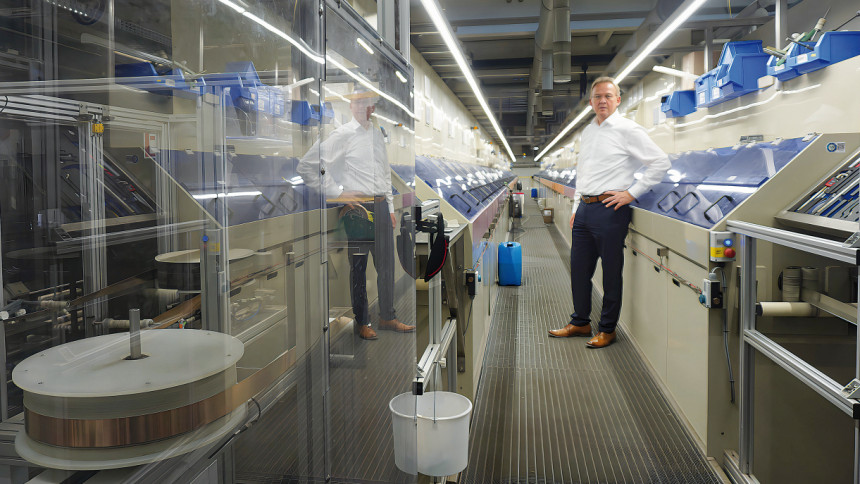

Die Führungsriege von IMO Oberflächentechnik besteht aus Kay Müller, René Kühnemund, Thomas P. Henle, Ingo Müller, Bernd Müller und Armin Müller (v.l.n.r.)

Die Führungsriege von IMO Oberflächentechnik besteht aus Kay Müller, René Kühnemund, Thomas P. Henle, Ingo Müller, Bernd Müller und Armin Müller (v.l.n.r.)

Durchdachte Maskierungstechnik

An einer weiteren Anlage entstehen mittels ressourcenschonender Spottechnik durch selektive Beschichtung positionsgenaue Goldbeschichtungen. Hierbei fahren die Bänder über ein spezielles Abdeckmodul. Damit ist sichergestellt, dass die Goldbeschichtung exakt an der laut Zeichnung spezifizierten Position sitzt. Neigt sich eine Spule Material dem Ende zu, dient die Speichertechnik als Puffer, um eine neue Materialspule mit der vorherigen zu verbinden. Für die Verbindung des End- und Anfangsstücks eines Bands ist Zeit erforderlich, die durch den Speicher gewonnen wird. Während Karatus die Enden der Bronzebänder händisch verbindet, heben sich die Rollen an, die das Band in die Bäder führen, und verlängern so künstlich seinen Weg. Zeit genug für Karatus. So kann das Endlosband unterbrechungsfrei weiterlaufen, bis der Auftrag abgearbeitet ist.

Rollenführung des Metallbands an einer der Bandanlagen (Foto: IMO Oberflächentechnik)

Rollenführung des Metallbands an einer der Bandanlagen (Foto: IMO Oberflächentechnik)

Breite Produktpalette

Ort des Geschehens ist eine der sieben Werkshallen von IMO Oberflächentechnik in Königsbach-Stein zwischen Pforzheim und Karlsruhe. Am Standort werden unter anderem Steckverbinder für Steuergeräte, Airbags oder Abstandsmessgeräte im Auto galvanisiert. Auch das Finish von Simkartenkontakten, Teilen für die Medizintechnik, den Maschinenbau und die Stromführung in E-Mobilen erfolgt hier. Rund 500 Kunden mit unterschiedlichsten Produkten bauen auf den Baden-Württembergischen Zulieferer, der in diesem Jahr sein 50. Jubiläum feiert. Beschichtet wird mit Gold, Silber, Zinn, Nickel, Kupfer und anderen Metallen sowie Legierungen. Etwa zwei Drittel der Aufträge werden in den 32 Bandgalvanikanlagen abgewickelt, der Rest in den sechs Schüttgutautomaten in Trommeln, Vibrationskörben oder mit Gestellen. Die galvanischen Bandanlagen werden selbst entwickelt und im hauseigenen Anlagenbau erstellt.

Rund 500 Kunden mit unterschiedlichsten Produkten bauen auf den Baden-Württembergischen Zulieferer

Hasim Akmis arbeitet an der Schüttgutanlage. Er entlädt hier Messingkontakte aus einer Galvanisiertrommel

Hasim Akmis arbeitet an der Schüttgutanlage. Er entlädt hier Messingkontakte aus einer Galvanisiertrommel

Das Unternehmen ist demnach gut aufgestellt. Die mit rund 40 Prozent größte Kundenbranche, die Automobilzulieferindustrie, benötigt zunehmend Kontakte und Steckverbinder, um den Strom zu seinen Bestimmungsorten zu leiten – zu Sensoren, die Abstände und Geschwindigkeiten messen und zu diversen Motoren, die zahlreiche Funktionen wie Fensterheber, die Verstellung der Außenspiegel und vieles mehr ermöglichen. „Die Entwicklung geht auch immer mehr hin zu autonomem selbstständigem Fahren“, bemerkt IMO-Geschäftsführer und Eigentümer Bernd Müller. „Dafür sind auch mehr Kameras und Sensoren erforderlich, die sich gegenseitig abfragen – wodurch sich die Zahl der Steckverbinder addiert“, beschreibt er eine der Ursachen für die erhöhte Nachfrage nach Beschichtungen aus Königsbach-Stein. Geleitet von der Kundennachfrage hat sich IMO Oberflächentechnik im Automobilbereich vom Beschichter von Komponenten für Bremsassistenten, Vergaserteilen oder Getriebesteuerungen zunehmend zum Beschichter von Kontakten und Steckverbindern gewandelt und sich damit an die erweiterten Bedürfnisse in der Automobilbranche angepasst.

„Die Entwicklung geht auch immer mehr hin zu autonomem selbstständigem Fahren“

Lauscht man den Worten von Bernd Müller, dürfte diese Wandlungsfähigkeit auch ein Teil der Erfolgsformel sein, die das Unternehmen, das der 63jährige heute gemeinsam mit Thomas P. Henle in einer Doppelspitze leitet, zu einem der größten Galvanikbetriebe im Land und zu einem europäischen Technologieführer gemacht hat. In den vergangenen 30 Jahren hat sich die Belegschaft des Unternehmens von rund 50 auf über 500 Mitarbeiter mehr als verzehnfacht.

Stromkosten um ein Vielfaches höher

Eine gute Position am Markt ist das eine, die Rahmenbedingungen des Marktes eine andere. Und die stoßen sauer auf bei den Managern im nördlichen Ländle. Die Stromkosten seien im Vergleich zu 2019 um das drei- bis vierfache höher, da sei die Einsparung durch den kürzlich beschlossenen Quasi-Wegfall der Stromsteuer nur wenig hilfreich, erläutert Thomas P. Henle. Die enorme Belastung der stromintensiven Galvanotechnik sieht auch Bernd Müller. „Alle stromintensiven Firmen klagen, egal ob Galvanik oder andere“, so Müller, der 1980 in das Unternehmen seines Vaters, IMO-Gründer Ingo Müller eingetreten ist. Hinzu kommen aktuelle Unsicherheiten, wie das Verfassungsgerichtsurteil von Karlsruhe, das eine Finanzierungslücke in Milliardenhöhe ausgelöst hat. Das belastet nun auch die Budgetierung für 2024, die gerade in vollem Gange ist. Schließlich wackeln nun potenziell auch einkalkulierte Summen aus dem Wirtschaftsstabilisierungsfonds.

„Alle stromintensiven Firmen klagen, egal ob Galvanik oder andere“

Die hohen Stromkosten sowie die unsicheren Konjunkturaussichten beeinträchtigen erforderliche Millioneninvestitionen ins eigene Unternehmen, die bei einem Betrieb dieser Größe unvermeidlich sind. „Die Schraube dreht sich nach unten. Wir können nicht so viel Energie einsparen, wie wir prozessbedingt mehr bezahlen müssen“, konstatiert Müller. Und die Weitergabe der gestiegenen Preise an Kunden ist schwierig. „Große Player versuchen die Preise immer weiter nach unten zu drücken“, gibt Bernd Müller zu bedenken. Doch damit nicht genug: Die Kosten für Hilfs- und Verbrauchsstoffe seien hoch, der Bürokratieaufwand steige immer weiter. Und das vor dem Hintergrund deutlich gestiegener Lohnerhöhungen für die Mitarbeitenden. Die schwierige aktuelle Lage erleichtert auch die geforderte Transformation der Industrie nicht. Erneuerbare Energien, wie die in der Region mögliche Geothermie, stehen für produzierende Unternehmen auf absehbare Zeit nicht zur Verfügung. Die geforderte emissionsfreie Fabrik bleibt damit eine Herausforderung, deren Umsetzung noch in den Sternen steht, auch wenn der eingesetzte Strom zurzeit aus Wasserkraft stammt, wie Thomas P. Henle betont. Der Manager kam vor zwei Jahren von einem Unternehmen der Stanzbranche zu IMO Oberflächentechnik.

Druckluft als Prozessunterstützung

In der Galvanotechnik liegt der durchschnittliche Energiebedarf deutlich über den Einsatzkosten der produzierenden Industrie. Das resultiert aus der Notwendigkeit, die Bäder rund um die Uhr auf einer bestimmten Temperatur zu halten. Hinzu kommen bei IMO die hohen Kosten für Druckluft und für riesige Abluftanlagen, die ständig in Betrieb sein müssen. „Wenn wir Voll- oder Stanzbänder durch die Bandgalvaniklinien laufen lassen, müssen wir vermeiden, dass die Flüssigkeit von einem Bad ins andere gelangt. Denn durch die Adhäsion der Flüssigkeit am Band würde diese verschleppt. Wir streifen die Bänder ab und nutzen zusätzlich Prozessluft, um eine Vermischung der Bäder zu vermeiden“, erklärt René Kühnemund, Gesamtproduktionsleiter und Mitglied der Geschäftsleitung. Eine Abgrenzung der Bäder auch mit Hilfe von Prozessluft ist wichtig für die Standzeit der Bäder und damit für die Wirtschaftlichkeit des Prozesses.

Addolorata De Leonardis mit einem sogenannten Busbar, der im Auto Strom von der Batterie zum Generator leitet

Addolorata De Leonardis mit einem sogenannten Busbar, der im Auto Strom von der Batterie zum Generator leitet

Kühnemunds Berufsweg startete mit einer Lehre als Galvaniseur/Metallschleifer und führte ihn über ein Fachstudium zum Galvanotechniker und -meister an der Fachschule Solingen vor rund 32 Jahren zu IMO Oberflächentechnik. Er hat das rasante Wachstum bei dem großen Mittelständler und den Wechsel von der Handgalvanik zu vollautomatischen Anlagen miterlebt. „Für das, was die automatisierte Einzelteilanlage heute kann, brauchte man früher neun bis zehn Mitarbeiter“, erinnert er sich. Dass Automatisierung nicht zum Rückgang, sondern stattdessen zum Wachstum von Mitarbeiterzahlen führen kann, weiß er aus eigener Erfahrung. Inzwischen arbeiten in Königbach-Stein Werker aus unterschiedlichsten Nationen.

Zu Kühnemunds Erfahrungsschatz gehört auch ein Erlebnis im Jahr 1999, das einen prägenden Eindruck in der Historie des Galvanikunternehmens hinterlassen hat: ein verheerender Großbrand, der einen beträchtlichen Teil des Anlagenparks von IMO Oberflächentechnik vernichtete. Mit 18 zerstörten Anlagen stand das Unternehmen damals vor dem Aus, musste bei Kunden in Irland und Frankreich Material produzieren, um den Kundenstamm zu halten.

In einem gewaltigen Kraftakt entstand eine neue Fabrik auf der grünen Wiese, in der rund um die Uhr Maschinen installiert wurden, um schnell wieder auf eigenen Füßen zu stehen. „Das war schon ein Wahnsinnsakt. Alle Ressourcen weltweit haben wir aktiviert“, blickt Bernd Müller heute zurück. Und auch René Kühnemund hat die damalige Ausnahmesituation noch in bleibender Erinnerung.

Fokus auf bestmöglichen Brandschutz

Das traumatische Erlebnis führte zu einem vorbildlichen Brandschutz. „Unsere sieben Produktionshallen mit ihren jeweils etwa 2000 Quadratmetern Produktionsfläche sind alle brandtechnisch voneinander abgeriegelt“, beschreibt Kühnemund vor dem Hintergrund summender Abspulgeräusche laufender Bandanlagen und vorbeieilender Mitarbeiter mit palettenbeladenen Hubwagen. „Heute haben wir in allen beheizten Bädern eine doppelte Absicherung. Außerdem setzen wir künftig auf Beheizung über Wasserkreisläufe“, geht der Produktionschef ins Detail und betont, dass Wasserkreisläufe bei Badheizungen in der Galvanotechnik der neue Stand der Technik sind. In Betrieb ist zudem ein hochsensibles Rauchmeldesystem. Wichtig sind darüber hinaus die üblichen Sicherheitsstandards wie die Ernennung von Brandschutzhelfern und Brandschutzkoordinatoren sowie die enge Partnerschaft mit der regionalen Feuerwehr.

Das traumatische Erlebnis führte zu einem vorbildlichen Brandschutz

In einer weiteren Halle steht derweil Hasim Akmis am Terminal einer Schüttgutanlage. Er scannt den 3D-Barcode der angelieferten Ware, was den hinterlegten Produktionsvorgang automatisch in Gang setzt. Am Display verfolgt Akmis den Fertigungsfortschritt und hat einen Überblick über die Prozessdaten. Einige Zeit später fährt eine große Galvaniktrommel heran und bleibt über einer Auffangwanne stehen. Klemmen werden gelöst, per Handschalter dreht Akmis die Trommel und die galvanisierten Einzelteile werden entladen. Es sind Messingkontakte, die hier vernickelt und verzinnt wurden. „Die Einzelteilgalvanik arbeitet hochproduktiv“, erklärt Kühnemund und berichtet, dass die Ware im Vorfeld der Beschichtung in der Kundenverpackung direkt an die Anlage gebracht wird, wo sie chargiert, auf einer Rollbahn gewogen, mit einem 3D-Barcode markiert und schließlich in die Anlage geladen wird. Nach der Beschichtung gelangt die fertige Ware in der Kundenverpackung möglichst ohne Lagerzeit direkt in den Versand.

Fertigungsbegleitende Produktprüfung

An mit QR-Codes gekennzeichneten Lagerplätzen für Kundenrohware vorbei geht es zur Produktprüfung, wo von einem Qualitätsprüfer gerade eine beschichtete Feder sprichwörtlich auf Herz und Nieren untersucht wird. In kleinen Plastikbeuteln sammelt er Rückstellmuster zur Archivierung. Die Feder wird in einem Röntgenfluoreszenzmessgerät an den vom Kunden festgelegten Messpunkten kontrolliert, um die Schichtdicke zu bestimmen. Weitere Tests wie Lötbarkeit, Haftfestigkeit, Alterungstests oder Bondfähigkeit werden auf Kundenwunsch durchgeführt. Regelmäßig geprüft werden auch die vielen Elektrolyte, deren Grundchemie von Branchenfachbetrieben kommt. Ein spezielles Labor, in dem fünf Laboranten arbeiten, führt chemische Analysen durch und prüft die Konzentration der Badinhaltsstoffe. Fein säuberlich aneinander gereiht hängen Reagenzglaser an Gestellen, hinter denen durch ein Sichtfenster die Produktion im Betrieb zu sehen ist.

Apropos Chemie: Da im Hause IMO Oberflächentechnik ausschließlich galvanisch beschichtet wird, verursacht die EU-Chemikalienregulation hier strenge Auflagen. Produktsicherheit und -qualität sowie die Konformität von Gesetzen ist IMO ein sehr großes Anliegen. Aus diesem Grund ist ein Mitarbeiter damit betraut, die Entwicklungen hinsichtlich umwelttechnischer Vorgaben im Auge zu behalten.

Schließlich wird auch Nickel als Grundschicht verarbeitet, das von der EU als Allergen eingestuft ist. Wenn es um das Handling der EU-Regulationen und mögliche Substitutionen geht, verlassen sich die Königsbacher Unternehmer allerdings überwiegend auf die Zulieferindustrie, sprich die Elektrolyt- und Anodenhersteller. Was Chemikalien angeht, hat sich immerhin die Versorgung mit Säuren und Laugen entspannt, berichten Henle und Müller übereinstimmend. Dennoch: „Die Chemieunternehmen haben die Situation genutzt, um die Preise anzupassen. Und die Preise gehen nicht mehr nach unten, wenn sie mal oben waren“, wendet Bernd Müller ernst ein. Eine Erfahrung, die auch Bürger beim täglichen Konsum nur zu häufig machen.

Im Werk steht derweil die Besichtigung der universellsten Einzelteilanlage an. René Kühnemund gewährt Einblicke in den modernen Automaten, der sowohl Gestell- als auch Trommel- und Vibrobotware beschichten kann. Über 200 Badstationen verfügt das anlagentechnische Multitalent. Ein Gestell fährt hoch und gibt den Blick frei auf Maschinenbauteile in Reih und Glied, die eine Zinnbeschichtung erhalten. Die Anlage steht in der einzigen doppelstöckigen Werkshalle des Unternehmens. Die hier galvanisierte Ware geht auch häufig in die E-Mobilität, die bei IMO Oberflächentechnik immerhin bereits einen Anteil von rund fünf Prozent am Gesamtgeschäft hat. Ein besonders wichtiges Bauteil hier ist der sogenannte Busbar, ein großes stromführendes Teil, das Batterie und Generator verbindet. Um in Zukunftsbereichen wie diesen am Ball zu bleiben, arbeitet IMO Oberflächentechnik auch mit Forschungsinstituten zusammen. Das Hauptinteresse der Königsbacher richtet sich hier auf Schichtsysteme zur Erhöhung der Langlebigkeit von Steckverbindern. Aber auch Themen rund um Bauteile mit größeren Dimensionen, die höhere Stromstärken zulassen, und die Einsparung von Edelmetallen beschäftigen das Unternehmen.

Quo vadis IMO

Und wo geht der Weg hin bei IMO Oberflächentechnik? Der Erhalt der Marktposition in Europa und die Standortsicherung stehen ganz oben auf der Prioritätenliste. Hierzu gehört das Überarbeiten der Prozesse auf Nachhaltigkeit und Emissionsreduktion, weiteres gesundes Wachstum und nicht zuletzt die Sicherung des Nachwuchses. Die demographische Abwärtsspirale ist zwar auch hier im Raum zwischen Karlsruhe und Pforzheim zu spüren, doch mit eigener Ausbildung stemmt sich das Unternehmen gegen den Trend. Mit Erfolg: 40 Auszubildende zählt das Unternehmen aktuell – mehr denn je in der 50-jährigen Unternehmensgeschichte.

Fotos: Robert Piterek