6.4 Beispiel: Spritzkammerspülen

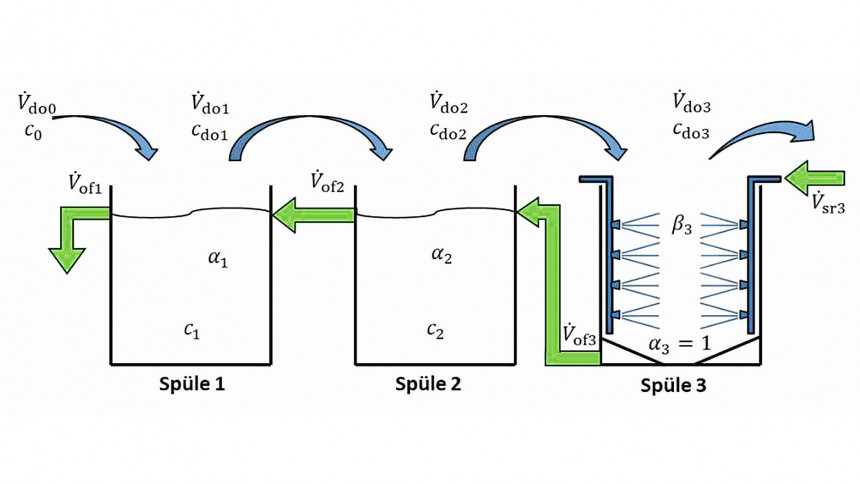

In einer Gestellanlage werden stündlich 10 Warenträger durchgesetzt. Aus dem Behandlungsprozess sowie aus allen Spülen wird 1,0 Liter pro Warenträger verschleppt. Daraus ergibt sich ein Verschleppungsvolumenstrom von 10 lh–1. Die Konzentration im Behandlungsprozess beträgt im Mittel c0 = 40 gl-1. Für das Spülen der Ware stehen drei Spülstufen zur Verfügung. Es soll geprüft werden, ob es vorteilhaft ist, die dritte Spülstufe als Spritzkammerspüle auszuführen.

Spritzkammerspüle

Eine Spritzkammerspüle verlangt pro Warenträger eine relativ große Wassermenge, da während des Herein- und Herausfahrens der Ware mit erheblichem Druck gesprüht wird. Es sei angenommen, dass pro Warenträger 100 Liter Frischwasser benötigt werden. Das bedeutet für den Spritzspülvolumenstrom:

<88>

Es wird wie in Abschnitt 5.3 beschrieben vorgegangen, um die Spritzkammerspüle zu modellieren. Zur Darstellung der leeren Kammer wird das Tauchspülen als vollständig unwirksam angenommen. Dazu wird entsprechend Gleichung <49> der Faktor der unvollständigen Vermischung der 3. Stufe belegt mit:

<89>

α3 = 1

Die ersten beiden Spülstufen sind klassische Tauchspülen, für die als Faktoren der unvollständigen Vermischung wiederum in Anlehnung an [14] α1 = 0.006 und α2 = 0.1 angenommen wird.

Die Wirkung des Spülens in der Spritzkammer ist hoch, da ein intensives Abspritzen erfolgt. Es sei angenommen, dass 90 % der Restverschmutzungen in der Spritzkammerspüle entfernt werden. Das heißt, der Spritzspülfaktor ist:

<90>

β3 = 0.9

Über den ersten beiden Spülstufen wird hingegen nicht gesprüht, sodass die beiden ersten Spritzspülfaktoren Null sind.

Das Wasser aus der Spritzkammerspüle dient der Speisung der zweiten Kaskadenspüle. Somit ergibt sich wieder eine klassische Gegenstromkaskade. Für die Einzelstufen sind die Überlaufvolumenströme nach den Gleichungen <26>:

V.of1 = V.of2 = V.of3 =1000 lh−1 <91>

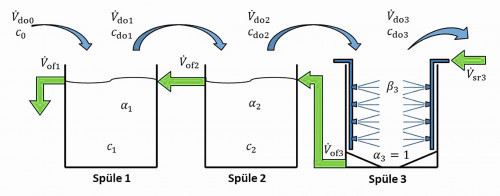

Abbildung 18 zeigt das Schema der Kaskadenspüle mit abschließender Spritzkammerspüle. Zu erkennen ist, dass der überschüssige Volumenstrom aus der Spritzkammerspüle kein klassischer (schwerkraftgetriebener) „Überlauf“ ist, sondern aktiv zur Spüle 2 gefördert werden muss. Da aber der gesamte Überschuss der Spritzkammerspüle weitergeleitet wird, kann der Volumenstrom im Modell als Überlaufvolumenstrom V.of3 dargestellt werden.

Abb. 18: Kaskadenspüle mit abschließender Spritzkammerspüle

Abb. 18: Kaskadenspüle mit abschließender Spritzkammerspüle

Mit den Überlaufvolumenströmen und den oben aufgeführten Parametern wird die Volumenstrom- und Koeffizientenmatrix A (Gl. <29>) und der Eintragsvektor b (Gl. <30>) gebildet. Der Konzentrationsvektor c kann dann laut Gleichung <33> berechnet werden.

Aus der entsprechend berechneten Verschleppungskonzentration nach der Spritzkammerspüle von cdo3 = 6,94 mgl−1 ergibt sich das Spülkriterium:

<92>

Rw3 = 5 761

Die im Konzentrationsvektor für die dritte Stufe angegebene Konzentration c3 steht für das Spülwasser, das aus der Spritzkammerspüle zur zweiten Spüle abfließt. Daraus ergibt sich ein Verdünnungsgrad von Rt3 = 64 015. Es ist ersichtlich, dass die große Spülwassermenge hier eine starke Verdünnung bewirkt.

Kombinierte Tauch-Spritzspüle

Nun soll verglichen werden, welche Verhältnisse sich ergeben, wenn sich an der dritten Position anstelle der Spritzkammerspüle eine Tauchspüle befindet, über der die herausfahrende Ware mit Spritzdüsen abgesprüht wird.

Pro Warenträger werden 20 Liter versprüht und somit ist der Spritzspülvolumenstrom:

<93>

V.sr3 = 200 lh−1

Für die Wirkung des Spritzspülens wird ein Spritzspülfaktor von β3 = 0,45 angenommen.

Um das Spülkriterium bei gleichem Wassereinsatz vergleichen zu können, wird zusätzlich Frischwasser in die dritte Stufe gespeist:

<94>

V.if3 = 800 lh−1

Bei einer nicht sehr langen Tauchzeit in der dritten Spüle wird für den Faktor der unvollständigen Vermischung angenommen:

<95>

α3 = 0,4

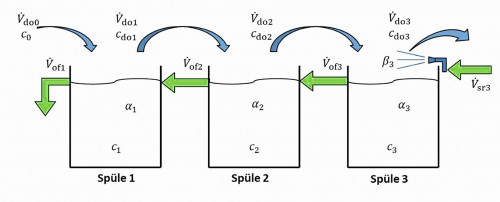

Die Faktoren der unvollständigen Vermischung in den ersten beiden Spülen bleiben zur Berechnung oben unverändert (α1 = 0,006; α2 = 0,1). In Abbildung 19 ist das Schema der Kaskadenspüle mit abschließender Tauch-Spritzspüle dargestellt.

Abb. 19: Kaskadenspüle mit Tauch-Spritzspüle

Abb. 19: Kaskadenspüle mit Tauch-Spritzspüle

Nach Aufstellen des Matrizenmodells und Berechnung des Konzentrationsvektors kann das Spülkriterium berechnet werden:

<96>

Rw3 = 2 592

Der Verdünnungsgrad der Spüllösung in Stufe 3 ist

Rt3 = 74 198.

Folglich ist trotz erheblichem Wassereinsatz für dieses Szenarium das Spülergebnis der abschließenden kombinierten Tauch-Spritzspüle deutlich schlechter als das der Spritzkammerspüle. Ursache ist hier wiederum der ausgeprägte Effekt der unvollständigen Vermischung in der niedrig konzentrierten dritten Spüle. Die Wirkung des nicht idealen Spülens wird beim Vergleich von Spülkriterium und Verdünnungsgrad deutlich.

Wie bereits im Beispiel 6.2 diskutiert, kann den Effekten unvollständiger Vermischung insbesondere in der letzten Spüle durch Verlängerung der Spülzeit entgegengewirkt werden. Durch ein mehrminütiges Spülen soll der Faktor der unvollständigen Vermischung in der letzten Spüle deutlich gesenkt werden auf:

<97>

α3 = 0,05

Dann ergibt die mit sonst unveränderten Parametern durchgeführte Modellrechnung ein Spülkriterium von:

<98>

Rw3 = 17 685

Der Verdünnungsgrad ist nun Rt3 = 59 512 .

Der Vergleich der Ergebnisse in den Gleichungen <96> und <98> zeigt eindrücklich, wie wichtig ein gründliches (d. h. möglichst langes) Spülen in der letzten Spülstufe ist. Das jetzt sehr hohe Spülkriterium eröffnet die Möglichkeit, das Speisewasser zu reduzieren. Dabei soll das Spritzspülwasser laut Gleichung <93> unverändert bleiben. Das zusätzliche Speisewasser wird jedoch so weit reduziert, dass das gleiche Spülergebnis wie beim Spritzkammerspülen (Gl. <92>) erreicht wird. Mit einem Zulauf von

<99>

V.if3 = 160 lh−1

wird auch hier das Spülkriterium von Rw3 = 5 761 erreicht. Im Vergleich zum Spritzkammerspülen sinkt der Wasserverbrauch also von 1 000 lh−1 auf 360 lh−1.

|

|

Spritzkammerspüle |

Kombinierte Tauch-Spritzspüle |

||

|

Spritzspülvolumenstrom V.sr3 |

1000 l/h |

200 l/h |

||

|

Zulaufvolumenstrom V.if3 |

– |

800 l/h |

800 l/h |

160 l/h |

|

Wasserverbrauch gesamt |

1000 l/h |

1000 l/h |

1000 l/h |

360 l/h |

|

Spritzspülfaktor |

0,9 |

0,45 |

||

|

Faktor der unvollst. Vermischung |

1 |

0,4 |

0,05 |

0,05 |

|

Spülkriterium (Ware) Rw3 |

5 761 |

2 592 |

17 685 |

5 761 |

|

Verdünnungsgrad (Spüle) Rt3 |

64 015 |

74 198 |

59 512 |

8 965 |

In Tabelle 1 sind die für dieses Bespiel berechneten Werte noch einmal im Überblick dargestellt. Dort wird ersichtlich, dass die am Anfang des Beispiels aufgeworfene Frage, ob Spritzkammerspülen gegenüber kombinierten Tauch-Spritzspülen von Vorteil sind, nicht allgemeingültig beantwortet werden kann. Die Spritzkammerspüle kann in einem Schritt eine hohe Spülwirkung erzielen. Allerdings wird dafür relativ viel Wasser benötigt. Bei gleichem Wassereinsatz kann ein besseres Spülergebnis als mit kombiniertem Tauch-Spritzspülen erreicht werden, wenn beim Tauchspülen deutliche Effekte unvollständiger Vermischung auftreten. In niedrig konzentrierten Schlussspülen tritt dieses Phänomen besonders ausgeprägt auf [14]. Sorgt man hingegen beim Tauchspülen für eine gute Vermischung, ist der Spüleffekt des kombinierten Tauch-Spritzspülens besser als beim Spritzkammerspülen. Hierzu ist ein Tauchspülen mit ausreichender Dauer der beste Weg.

7 Diskussion

7.1 Sonderfälle

Wie die Beispiele im letzten Abschnitt zeigen, ist das in dieser Arbeit präsentierte stationäre Spülsystemmodell ausgesprochen breit einsetzbar. Es lassen sich einerseits durch die strukturelle Erweiterung andererseits durch geeignete Parameterwahl fast alle regelmäßig genutzten Spülstrukturen berechnen. Nichtsdestotrotz bleiben auch hier Spezialfälle, die mit dem Modell nicht abgedeckt sind oder die weitere spezielle Parameterbelegung erfordern.

Ein solcher Fall tritt auf, wenn Tropfschalen für den Transport der Ware genutzt werden. Für die Berechnung ist das von Bedeutung, wenn ein relevanter Teil des Verschleppungsvolumens über Tropfschalen aus dem Prozess geschleust wird. Dann ist die Strukturannahme, dass die Einschleppung einer Stufe gleich der Ausschleppung der davorliegenden Stufe ist, nicht mehr erfüllt. Prinzipiell lässt sich aber auch dieser Fall korrekt darstellen, indem der Verlust über die Tropfschalen als „Abfluss“ parametriert wird und als Ausschleppung nur der Teil angenommen wird, der wirklich in der nächsten Stufe ankommt.

Ein weiterer Sonderfall ist der Austrag von Spüllösung über Aerosole. Das kann in Spülen zum Beispiel bei Lufteinblasung relevant sein. Dieser Austrag darf nicht einfach als Verdunstung beschrieben werden, da nicht nur Wasser, sondern auch die enthaltenen Stoffe verloren gehen. Um auch dieses Phänomen mit dem vorgestellten Modell berechnen zu können, wäre auch hier eine Darstellung des Aerosolaustrags als „Abfluss“ möglich.

7.2 Grenzen des Modells

Grundsätzlich nicht im Modell enthalten sind chemische Reaktionen. Das heißt, wenn ein Stoff in einem Spülprozess durch chemische Reaktionen verbraucht wird oder entsteht, ist das vorgestellte Modell nicht mehr anwendbar.

Weiterhin nicht abbildbar sind jegliche zeitliche Veränderungen in den Spülprozessen. Das liegt in der Grundannahme der Gleichung <5> begründet, die gerade davon ausgeht, dass keine Änderungen der gelösten Masse in einer Spülstufe mehr stattfinden. Diese Annahme bedeutet, dass stationäre Betriebszustände beschrieben werden. Mathematisch findet mit Gleichung <5> der Übergang von Differenzialgleichungen zu rein algebraischen Gleichungen statt, die wie gezeigt zum vorgestellten Matrizenmodell führen.

Eine weitere Limitierung besteht bei der Vollvermischung. Zwar wird die Differenz zwischen der Konzentration in der Spülstufe zur Verschleppungskonzentration auf der Ware mit dem Faktor der unvollständigen Vermischung modelliert. Darüber hinaus wird aber immer von einer homogenen Konzentration innerhalb der Spülstufe ausgegangen. Diese Annahme ist in realen Spülstufen nicht immer erfüllt. So kann es in einer durch Überlauf verbundenen Spülkaskade bei ungünstiger konstruktiver Gestaltung verkommen, dass zufließendes Spülwasser in die nächste Spüle abfließt, bevor eine ideale Vermischung mit der Spüllösung in der Spülwanne erreicht wird. Das Gleiche ist bei Wasserzuführung durch Spritzspülen möglich. Die entsprechende Gefahr einer nichtidealen Vollvermischung innerhalb des Wannenvolumens ist in Spülen besonders groß, da diese im Gegensatz zu Behandlungsstufen häufig nicht umgewälzt werden.

7.3 Modellprüfung und Parameterbeschaffung

Wie bei jedem mathematischen Modell realer Prozesse steht auch hier die Frage nach der Richtigkeit des Modells. Bei der Modellprüfung können zwei Stufen unterschieden werden. Die erste betrifft eine Verifikation des Modells. Hierbei werden implementierte Modelle mit einem prinzipiell andersgearteten oder mit einem umfassenderen Modell überprüft. Das vorliegende Modell wurde entsprechend mit unabhängig umgesetzten dynamischen Modellen überprüft. Dabei wurde in Simulationsexperimenten das Abklingen aller zeitlichen Übergangsvorgänge abgewartet und die sich einstellenden stationären Zustände mit den Ergebnissen des stationären Matrizenmodells verglichen. Ein zweiter, weiterreichender Prüfschritt ist die Modellvalidierung mit realen Prozessdaten. Dieses setzt voraus, dass der Prozess schon existiert. Teil der Validierung ist die Prüfung der genutzten Modellparameter. Hierzu sind die Modellparameter mit hinreichender Genauigkeit beizubringen. Außerdem muss bei den am Spülprozess gemessenen Größen sichergestellt werden, dass diese bereits stationär sind, sich also nicht mehr verändern.

Prinzipiell ist einzuschätzen, dass die Beschaffung von genauen Prozessparametern wahrscheinlich die anspruchsvollste Aufgabe beim Erreichen genauer Modellergebnisse ist. In praxi sind Prozessparameter oft nur ungenau bekannt. Das gilt besonders für die Faktoren der unvollständigen Vermischung und für die Spritzspülfaktoren. Der Aufwand zur Ermittlung dieser Parameter ist nicht unerheblich. In der Fachliteratur sind nur vereinzelt Zahlenwerte zu finden (z. B. Faktoren der unvollständige Vermischung [9, 14], Spritzspülfaktoren [9, 15]).

Etwas besser sieht es für die Verschleppung aus. Für Gestellware sind flächenbezogene Verschleppungswerte zu finden z. B. in [17, 18]. Hingegen wird die Verschleppung für Trommelware meist pro Trommel angegeben. Hier schwanken die Verschleppungswerte abhängig von Größe und Design der Trommel sowie bei unterschiedlicher Ware erheblich. Sollen in betrieblichen Anlagen Verschleppungen ermittelt werden, sind zwei Methoden besonders geeignet. So kann die Verschleppung mit der Anreicherungsmethode aus dem Konzentrationsanstieg in einer frisch angesetzten Spüle ermittelt werden [4, 19]. Ein anderes praxisnahes Vorgehen ist die Verbrauchsmethode. Diese beruht auf der Nutzung von Verbrauchswerten von Stoffen, die ausschließlich über Verschleppung verloren gehen [20].

Einfacher ist es, die eigentlichen Auslegungsparameter Wasserzulauf und Spritzspülmenge beizubringen, da diese über Pumpleistungen und Dosierzeiten definiert werden. Aber selbst hier besteht in der Praxis erhebliche Unsicherheit. Nach Realisierung einer Anlage können die realen Werte für Pumpen oder Sprühdüsen teils deutlich von den angegebenen Nominalwerten der Gerätetechnik abweichen. Soll hier genau gerechnet werden, müssen die entsprechenden Pumpmengen bzw. Spritzvolumenströme ermittelt (d. h. „ausgelitert“) werden.

Trotz der praktischen Schwierigkeiten bei der Beschaffung genauer Parameter von Spülprozessen können auch Spülberechnungen mit grob geschätzten Parametern bereits von Nutzen sein. So lassen sich viele prinzipielle Aussagen aus solchen Rechnungen ableiten. Das trifft insbesondere bei vergleichenden Szenarienrechnungen zu, die nur mit ungenauen Parametern durchgeführt werden können. Als Beispiel sei der Vergleich des Wasserverbrauchs beim Spülen einer bestimmten Ware in einer zwei- oder in einer dreistufigen Spüle. Selbst wenn eine solche Rechnung mit deutlich falsch angenommener Verschleppung durchgeführt wird, wird die relative Verringerung des Wasserbedarfs beim Übergang von zwei auf drei Spülstufen deutlich sichtbar. Soll jedoch die konkrete Menge des für die Abwasserbehandlung anfallenden Wassers errechnet werden, muss die Verschleppung genauer bekannt sein.

8 Zusammenfassung

Im vorliegenden Beitrag wurde ein erweitertes Modell zur Berechnung von Spülsystemen vorgestellt. Es handelt sich um die Weiterentwicklung eines bereits früher entwickelten Matrizenmodells, das die Berechnung von stationären Verhältnissen in mehrstufigen Spülkaskaden ermöglicht. Im Gegensatz zu den meisten Literaturmodellen können bei dem hier vorgestellten Modell Effekte von nicht idealem Spülen berücksichtigt werden. Durch strukturelle Erweiterungen lassen sich nun zusätzliche Varianten der Wassereinspeisung berechnen. Außerdem kann beim Spritzspülen jetzt für alle Spülstufen sowohl das Spritzen mit Wasser aus der Folgestufe als auch das Spritzen mit Frischwasser dargestellt werden.

Über die strukturelle Erweiterung hinaus kann die Anwendungsbreite des Modells durch geeignete Parameterwahl wesentlich vergrößert werden. Entsprechend wurde gezeigt, wie sich Ionenaustausch-Kreislaufspülen, Rückführspülen mit unterschiedlichen Speisevarianten sowie Spritzkammerspülen berechnen lassen.

Nach Herleitung und Erläuterung des Modells wurden im Beitrag eine Reihe von Bespielrechnungen durchgeführt. Damit wird die praktische Anwendung des Modells verdeutlicht. Die vier Beispiele zeigen dabei die große Flexibilität bei der Berechnung sehr unterschiedlicher Varianten von Spülprozessen. Nicht zuletzt bieten die detaillierten Zahlenwerte der Beispielrechnungen dem Leser die Möglichkeit, eigene rechentechnische Umsetzungen des Modells zu verifizieren.

Literatur

[1] Unruh, J.: Fähige Spülprozesse – Spülqualität gemäß ISO 9000. mo 50 (1996) 6, 462-469

[2] Clarke, M.: Rinsing: Part I – Theory of Recirculation and Chemical Rinsing, Transactions of the Institute of Metal Finishing, 46 (1968) 201-208

[3] Kushner, J.; Kushner, A.: Water and Waste Control for the Plating Shop, Cincinnati, Gardner 2.ed. 1981

[4] Winkler, L.: Spülen - Qualitätssicherung und Umweltschutz – Teil 1 bis 10, Galvanotechnik, 85 (1994) 9 bis 86 (1995) 12

[5] Kubík, C.: Spülen – theoretische Grundlagen und Berechnungen der Spülsysteme – Teil I bis X. Galvanotechnik, 88 (1997) 11 bis 92 (2001) 4

[6] Fischwasser, K.; Schwarz, R.; Süß, M.: Stoffverlustminimierte Prozesstechnik – Wann lohnen sich Regeneratoren und Konzentratoren? Chemie Ingenieur Technik, 75 (2003) 6, 781-786

[7] Erlacher, N.; Hauser, H.: Spülen ist berechenbar und beherrschbar – Teil 1-3, Galvanotechnik, 104 (2013) 2-4, 333-336 / 554-557 / 777-778

[8] Giebler, E.: Simulation von Verfahrensprozessen - Bibliothek von Simulationsmodellen für galvano- und oberflächentechnische Verfahrensprozesse, Metalloberfläche, 57 (2003) 1/2, 21-26

[9] AiF-Vorhaben Nr. 14189 N ,„Modellierung und Simulation von Verfahrensprozessen in der Galvano- und Oberflächentechnik,“, Technische Universität Dresden, 2005-2007

[10] Reich, A.; Giebler, E.: Internetplattform zur Simulation von Prozessen der Galvano- und Oberflächentechnik, Oberflächentage 2006, Bonn

[11] Surface Technology Environmental Resource Center (STERC): Rinse Systems Calculator, www.sterc.org/subs/rinsecal.php (aufgerufen August 2021)

[12] Giebler, E.: A General Steady State Model of Cascade Rinsing Systems, Transactions of the Institute of Metal Finishing, 82 (2004) 3/4, 75-82

[13] Giebler, E.; Röbenack, K.: Flexible Auslegungsrechnungen für Spülkaskaden – Teil1/2, Galvanotechnik, 98 (2007) 2/3, 474-480 / 753-759

[14] Buczko, Z.: Multistage Rinsing Systems in Electroplating Lines – New Method of Calculating Based on Imperfect Mixing Model, Transactions of the Institute of Metal Finishing 71 (1993) 1, 26-29

[15] Giebler, E.; Hauser, S.; Neumann, K.-H.; Reich, A.: Effektive Methode zur Untersuchung von Spritzspülprozessen. Galvanotechnik, 95 (2004) 1, 214-221

[16] Dietrich, G.: Hartinger – Handbuch Abwasser- und Recyclingtechnik, 3. Aufl., Carl Hanser Verlag, München, Wien 2017

[17] Stelter, M. u. a.: Entwicklung einer umweltverträglichen Technologie für die Metallchemie und Galvanotechnik, Abschlussbericht, Forschungsvorhaben BMBF 01RW0203, TU Freiberg, 2003

[18] Maaß, P.; Peißker, P. (Hrsg.): Handbuch Feuerverzinken, WILEY-VCH, 3. Aufl., Weinheim, 2008

[19] Jansen, R.; Volk, S.: Verschleppung, SurTec Technischer Brief 11, 2002

[20]Seeberger, J.: Verfahren zur abwasserreduzierten Rückgewinnung von Elektrolyten aus chemischen Behandlungsbädern – Teil 3. Galvanotechnik, 91 (2000) 5, 1410-1413

Formelzeichen

A Volumenstrom- und Koeffizienten-Matrix

b Eintragsvektor

c Konzentration in einer Spülstufe

c Konzentrationsvektor

cmx Konzentration (nach unvollständiger Vermischung)

cdo Ausschleppungs-Konzentration (nach unvollständiger Vermischung und Spritzspülen)

m Masse eines gelösten Stoffes

m. Massestrom eines gelösten Stoffes

Rt Verdünnungsgrad (spülwasserbezogenes Spülkriterium)

Rw Spülkriterium (warenbezogenes Spülkriterium)

t Zeit

V Volumen

V. Volumenstrom

α Koeffizient der unvollständigen Vermischung

β Spritzspülkoeffizient

δ Strukturparameter zur Quelle des Spritzspülens

γ Rückführgrad

ε Strukturparameter zum Vortauchen

Indizes

di Einschleppung (drag in)

do Ausschleppung (drag out)

evap Verdunstung (evaporation)

IE Ionenaustauscher (ion exchanger)

i Zählvariable

if Zufluss (in flow)

k Nummer der Spülstufe

n Anzahl der Spülstufen

of Überlauf (overflow)

ol Abfluss (outlet)

rt Rückführung (return)

sr Spritzspülen (spray rinse)

t Spülstufe (tank)

w Ware (ware)