Die Digitalisierung der Produktion ist keine bloße Absichtserklärung mehr, sondern setzt sich in der Industrie zunehmend durch. Die Vernetzung von Maschinen und Anlagen schreitet fort und macht aus ehemals handwerklich und von Erfahrungen geprägten Betrieben gläserne Manufakturen, die attraktiver für Mitarbeiter und berechenbarer für Betreiber und Kunden sind. Diesen Weg geht auch die Galvanik C. Jentner GmbH, geleitet vom geschäftsführenden Inhaber Chris Jentner und Produktionsleiterin Heike KlausKarwisch. Das Pforzheimer Unternehmen stellt sich gerade für die Zukunft auf und erweitert hierfür die bestehende Galvanik mit einem Neubau nach neuesten technischen Standards.

Die Goldstadt Pforzheim und ihre Erben

Jentner-Geschäftsführer Chris Jentner erwartet, dass sich die Galvanobranche künftig in zwei Geschwindigkeiten entwickelt. Dabei kommen diejenigen, die ihre Produktion digitalisieren, schneller voran als diejenigen, die das nicht tun Während der Neubau noch mit Gerüsten bewehrt auf seine Vollendung im kommenden Herbst wartet, bietet das bestehende Werk – seit 2001 als Lohngalvanik stetig gewachsen – einen guten Blick in die Welt anspruchsvoller galvanotechnischer Produktion. Wie viele Unternehmen in der Goldstadt Pforzheim gehen Jentners Wurzeln auf die starke Schmuckindustrie in der Stadt zurück, für die makellose, hochwertige Oberflächen erforderlich waren und nach wie vor sind.

Jentner-Geschäftsführer Chris Jentner erwartet, dass sich die Galvanobranche künftig in zwei Geschwindigkeiten entwickelt. Dabei kommen diejenigen, die ihre Produktion digitalisieren, schneller voran als diejenigen, die das nicht tun Während der Neubau noch mit Gerüsten bewehrt auf seine Vollendung im kommenden Herbst wartet, bietet das bestehende Werk – seit 2001 als Lohngalvanik stetig gewachsen – einen guten Blick in die Welt anspruchsvoller galvanotechnischer Produktion. Wie viele Unternehmen in der Goldstadt Pforzheim gehen Jentners Wurzeln auf die starke Schmuckindustrie in der Stadt zurück, für die makellose, hochwertige Oberflächen erforderlich waren und nach wie vor sind.

Heute wird bei funktionaler Beschichtung unter anderem für die Elektro-, Medizin-, Hochfrequenz- sowie Luft- und Raumfahrttechnik galvanisiert – in klassischen Handgalvaniken oder Trommelanlagen für Schüttgut. Im Kreativbereich geht es um dekorative Beschichtung. Hier widmet sich das Unternehmen wie eh und je der Schönheit und Farbenvielfalt von Produkten. An einem Gestell hängen Münzen, die mit einer Edelmetallschicht versehen werden. Andere Teile schimmern golden oder silbern, haben matte oder glänzende Oberflächen. Ein Teil der Ware wird für Juweliere und Goldschmiede angefertigt, ein anderer geht in die Sanitärindustrie – etwa Armaturen, die zunächst entchromt und dann mit Mattgold beschichtet werden.

Räumlich getrennt von der eigentlichen Produktion bestücken in der sogenannten Technischen Galvanik für die funktionale Beschichtung Mitarbeiter geschäftig Gestelle, die dann von Galvaniseuren in die passenden Bäder getaucht werden. Die Werkstoffe, die hier elektrochemisch abgeschieden werden, reichen von Gold, Silber und Platin über Ruthenium bis hin zu Nickel, Kupfer und Chrom. Hinzu kommen unzählige Mischformen, die auf alle Arten von Substraten, etwa Stahl oder Kupfer und zunehmend auch Aluminium aufgebracht werden. Gerade wird ein Gestell mit silbrig glänzenden Rohbauteilen für die Gehirnchirurgie in ein Bad getaucht, in dem eine Chrom III-Passivierung erfolgt. Dabei muss die Beschichtung der chirurgischen Instrumente fehlerfrei sowie technisch und optisch einwandfrei sein.

Der Kreativbereich der Lohngalvanik widmet sich sowohl dem Sanitärbereich als auch der dekorativen Beschichtung von Schmuck für Juveliere und Goldschmiede

Der Kreativbereich der Lohngalvanik widmet sich sowohl dem Sanitärbereich als auch der dekorativen Beschichtung von Schmuck für Juveliere und Goldschmiede

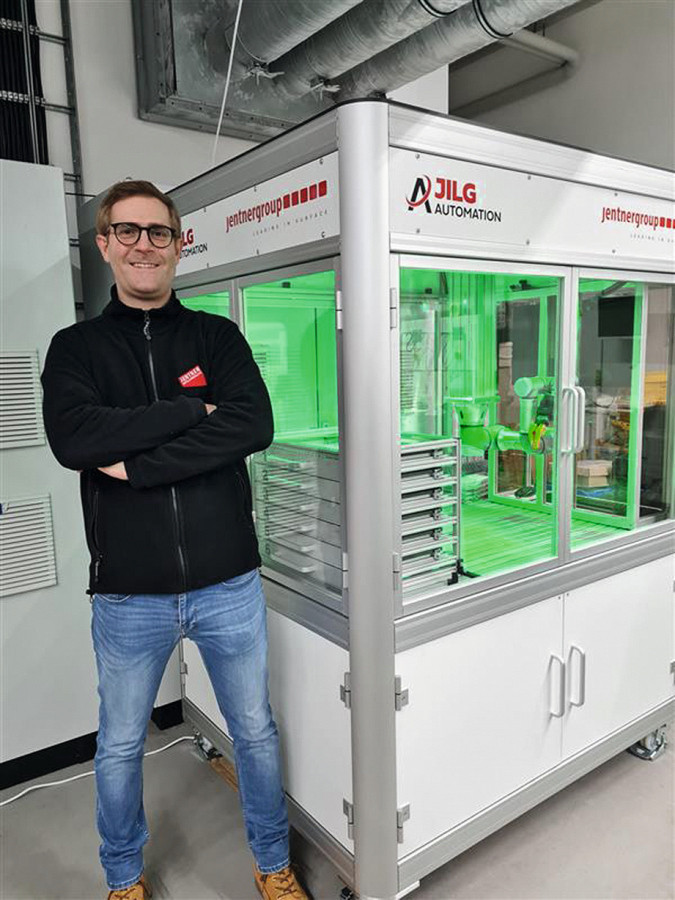

In der bestehenden Galvanik wird verantwortungsvoll und modern produziert: Da ist zum Beispiel der drei Meter hohe Abluftwäscher, der die direkt an den Bädern abgesaugten Dämpfe reinigt, bevor sie das Gebäude verlassen. Da ist aber auch ein sogenannter Cobot, ein kollaborierender Roboter, der in einer gläsernen Zelle die Qualität medizintechnischer Produkte überwacht. Hier ist 100 % Qualitätskontrolle notwendig, was bedeutet, dass die Produkte vor und nach der Beschichtung fotografiert und auf Fehler überprüft werden: Eine komplizierte Prozedur, die sich noch im Testbetrieb befindet und jeweils mehrere Bilder und spezielle Lichtverhältnisse für die korrekte Erfassung erfordert, wie Chris Jentner erklärt.

Von der Lohngalvanik zum IT-Betrieb

Mitarbeiter bei einer chemischen Analyse an einem der Bäder in der GalvanikDer 47-jährige leitet die Galvanik seit 1999 und ist ein pragmatischer Macher, der Industriekaufmann und Galvaniseur gelernt hat. Zugleich ist der Galvanik-Manager auch ein Branchenvisionär, der sich vorgenommen hat, seinen Betrieb „von einer klassischen Lohngalvanik in einen IT-Betrieb, der eine Lohngalvanik betreibt“, zu verwandeln – eine Aufgabe für die eigens das Jentner Team Technology aufgebaut wurde, das mit der Hochschule Pforzheim zusammenarbeitet und sich an internationalen Forschungsprojekten im Bereich Digitalisierung beteiligt.

Mitarbeiter bei einer chemischen Analyse an einem der Bäder in der GalvanikDer 47-jährige leitet die Galvanik seit 1999 und ist ein pragmatischer Macher, der Industriekaufmann und Galvaniseur gelernt hat. Zugleich ist der Galvanik-Manager auch ein Branchenvisionär, der sich vorgenommen hat, seinen Betrieb „von einer klassischen Lohngalvanik in einen IT-Betrieb, der eine Lohngalvanik betreibt“, zu verwandeln – eine Aufgabe für die eigens das Jentner Team Technology aufgebaut wurde, das mit der Hochschule Pforzheim zusammenarbeitet und sich an internationalen Forschungsprojekten im Bereich Digitalisierung beteiligt.

Gemeinsam mit Heike Klaus-Karwisch leitet Chris Jentner die Besucher in weißem Shirt mit Jentner-Logo durch die Produktion. Ziel des Veränderungsprozesses im Unternehmen sei auch, noch weiter in den Bereich hochpreisiger und hochwertiger Beschichtungen vorzudringen, so Jentner. Angepeilt wird Technische Gestellware für die Luft- und Raumfahrt, die Medizin und den Bereich Erneuerbare Energie. „Stecker und Kontakte mit wenig Spannung und viel Ampere für die Elektromobilität, größere Kraftwerke und die Brennstoffzelle“, konkretisiert er.

Schauplatz der galvanischen Beschichtung dieser Produkte wird der Neubau sein, für den das Unternehmen 15 Millionen Euro investiert. Eine beachtliche Summe für einen Betrieb, der zu einer Industrie gehört, die jährlich Umsätze im einstelligen Milliardenbereich erzielt. Es macht fast den Anschein, als habe der Unternehmer die Eckdaten der geplanten bundesrepublikanischen Entwicklung mit seinen Plänen abgestimmt, um mit dem Projekt erfolgreich zu sein. Denn die beabsichtigte Transparenz, Nachhaltigkeit und Ressourceneffizienz der neuen Fertigung passt gut zu den gesamtgesellschaftlichen Entwicklungsströmungen – zur Digitalisierung, die sich zunehmend Bahn bricht, und zur Klimaneutralität, die Deutschland bis 2045 anpeilt.

Chris Jentner und ein Cobot (Kollaborierender Roboter) für die Prüfung medizintechnischer Bauteile in der Technischen Galvanik. Cobots sollen künftig im Unternehmen noch wichtiger werden

Chris Jentner und ein Cobot (Kollaborierender Roboter) für die Prüfung medizintechnischer Bauteile in der Technischen Galvanik. Cobots sollen künftig im Unternehmen noch wichtiger werden

Eine der aktuell 65 Mitarbeitenden in der Galvanik. Die Mitarbeiterzahl wird für den Neubau aufgestocktWährend die Galvanotechnik der Vergangenheit noch weitgehend auf Erfahrung gründete, soll die Digitalisierung bei Jentner künftig eine Prozesskontrolle ermöglichen, die die Rückverfolgbarkeit von Fehlern ermöglicht und durch eine Mustererkennung den Ausschuss senkt. Läuft alles nach Plan, soll die Mustererkennung mittels maschinellem Lernen ungünstige Parameter wie z. B. zu alte Entfettungen, zu hohe Temperaturen oder ungünstige Luftfeuchtigkeit mit der Beschichtungsqualität in Beziehung setzen. Während die menschliche Auffassungsgabe nur in der Lage ist rund 3–5 Parameter zu jonglieren, kann die Mustererkennung mehrere Tausend Daten je Gestell im Blick behalten. Algorithmische Berechnungen ergänzen dann die Erfahrung des Galvaniseurs.

Eine der aktuell 65 Mitarbeitenden in der Galvanik. Die Mitarbeiterzahl wird für den Neubau aufgestocktWährend die Galvanotechnik der Vergangenheit noch weitgehend auf Erfahrung gründete, soll die Digitalisierung bei Jentner künftig eine Prozesskontrolle ermöglichen, die die Rückverfolgbarkeit von Fehlern ermöglicht und durch eine Mustererkennung den Ausschuss senkt. Läuft alles nach Plan, soll die Mustererkennung mittels maschinellem Lernen ungünstige Parameter wie z. B. zu alte Entfettungen, zu hohe Temperaturen oder ungünstige Luftfeuchtigkeit mit der Beschichtungsqualität in Beziehung setzen. Während die menschliche Auffassungsgabe nur in der Lage ist rund 3–5 Parameter zu jonglieren, kann die Mustererkennung mehrere Tausend Daten je Gestell im Blick behalten. Algorithmische Berechnungen ergänzen dann die Erfahrung des Galvaniseurs.

Hehre Ziele, deren Verwirklichung Kosten und Emissionen massiv senken könnten. Schließlich werden bei geringerem Ausschuss Ressourcen und Energie gespart. Zugleich bietet die Rückverfolgbarkeit aller Fertigungsschritte schnell Klarheit bei Reklamationen. Jentners digitale Galvanik könnte so zur Blaupause in der Branche werden, denn unklare Fehlerursachen verursachen hohe Kosten in deutschen Galvaniken. Eine Rückverfolgung würde Klarheit in Haftungsfragen sicherstellen.

Die ermittelten Daten will Jentner in einer digitalen Produktionsakte zusammenfassen, die dem Kunden zur Verfügung gestellt wird. Dabei schwebt dem Manager auch eine Integration vor- und nachgelagerter Fertigungsbereiche in die digitale Prozesskontrolle vor, um Produktionsoptimierungen und mehr Transparenz für die gesamte Fertigungskette zu erzielen.

Klimaneutralität im Blick

Mitarbeiter im Labor, das u. a. Elektrolyte entwickelt und prüft. Es ist geplant, für Elektrolyte digitale Zwillinge zu entwickeln, um sie am Rechner zu optimierenDie bevorstehende technologische Weiterentwicklung bietet Jentner aber noch einen weiteren entscheidenden Vorteil: Das Ausweisen des CO2-Fußabdrucks der Fertigungsschritte – eine unverzichtbare Information der Klimabilanz, mit der Industrieunternehmen künftig ihre CO2-Emissionen wie in einer Steuererklärung offenlegen müssen. Das für die Produktion aufgewendete Kohlendioxid wird Teil der digitalen Produktionsakte sein – und Kunden bei ihrem Weg zur Klimaneutralität unterstützen.

Mitarbeiter im Labor, das u. a. Elektrolyte entwickelt und prüft. Es ist geplant, für Elektrolyte digitale Zwillinge zu entwickeln, um sie am Rechner zu optimierenDie bevorstehende technologische Weiterentwicklung bietet Jentner aber noch einen weiteren entscheidenden Vorteil: Das Ausweisen des CO2-Fußabdrucks der Fertigungsschritte – eine unverzichtbare Information der Klimabilanz, mit der Industrieunternehmen künftig ihre CO2-Emissionen wie in einer Steuererklärung offenlegen müssen. Das für die Produktion aufgewendete Kohlendioxid wird Teil der digitalen Produktionsakte sein – und Kunden bei ihrem Weg zur Klimaneutralität unterstützen.

Dabei lässt es Jentner aber nicht bewenden: Er will Rohstoffe aus Elektrolyten recyceln und beteiligt sich deshalb gerade an einem entsprechenden Projekt des Zentralen Innovationsprogramms Mittelstand (ZIM). „Wenn ich Gold recycele, habe ich eine bessere CO2-Bilanz als wenn ich Bergbau-Gold nehme, das mehr Umweltverschmutzung verursacht“, macht Jentner die Bedeutung des Recyclings für den CO2-Fußabdruck deutlich. Zugleich ist das Metallrecycling ein gutes Geschäftsmodell für den Betrieb, der vier Chemiker im Labor beschäftigt und auch eigene Elektrolyte entwickelt oder diese im Kundenauftrag prüft. Zur Optimierung von Elektrolyten könnte bald ein weiteres Instrument der Digitalisierung zum Einsatz kommen: der sogenannte digitale Zwilling, mit dem Elektrolyte am Rechner simuliert werden. Darüber hinaus vertreibt die Jentner Gruppe über die Jentner Plating Technology GmbH Anoden und entwirft und verkauft Kleingalvanikanlagen für Labore, Schulen, Betriebsgalvaniken und Goldschmiede.

Im dreigeschossigen Neubau, der mit Solarzellen auf dem Dach viel eigene Energie erzeugen wird, nimmt die Galvanik der Zukunft bereits Formen an: Durch die großen Fenster des Gebäudes ist die Galvanikanlage mit den Kranbahnen für die Gestelle bereits zu erahnen – eine gläserne Manufaktur in der Entwicklung. Künftig soll im neuen Werk technische Gestellware in Bädern mit bis zu 1000 Litern Elektrolyt beschichtet werden. „Ich will die maximale Geschwindigkeit bei perfekter Qualität“, fasst Jentner seine Vorstellungen in Worte und beschreibt dann den Produktionsablauf, wie er ab Ende des Jahres aussehen könnte: Nach dem Eingang erfolgt das Einscannen der Ware, die in Blisterverpackungen von einem Fahrerlosen Transportsystem (FTS) in ein sogenanntes chaotisches Lager gelangt, in dem die Ware dort abgelegt wird, wo sie Platz findet. Anhand eines fertigungsoptimierten Ablaufs, der aktuell vom Jentner Team Technology programmiert wird, holt das FTS die Ware zum passenden Zeitpunkt ab und bringt sie in die Galvanik. Unterstützt wird die Fertigung von Sensoren, die Produktionsparameter erfassen, einem GPS-System zur Positionsbestimmung der Teile und Cobots, die bei der Bestückung helfen und das Qualitätsmanagement sicherstellen. „Wir wollen alles wissen“, sagt Jentner mit Blick auf die Produktionsdaten. Und angesichts der plausiblen technologischen Planspiele des Unternehmers ist der Besucher geneigt zu glauben, dass ihm das auch gelingt.

Nachhaltigkeit auch bei der Mobiltät: Bei Jentner ist der Fuhrpark elektrifiziertZum Schutz der Umwelt wird der Hallenboden zunächst beschichtet und anschließend vom TÜV abgenommen. Derweil dient ein Teil des Gebäudes als Zwischenlager für die zahlreichen Komponenten der neuen Galvanikanlage. Die Abluftanlage sowie elektrische Komponenten im zweiten Geschoss werden fast dieselbe Grundfläche einnehmen wie die Produktion selbst. In den jetzt noch leeren Räumen mit den groben grauen Betonwänden werden dann Lüftungen stehen, aber auch Schaltschränke, Verteiler und nicht zuletzt eine ausgefeilte, hochmoderne Brandschutzanlage nebst Löschwasserrückhaltebecken, die den Versicherungsschutz gewährleistet. Wichtig ist Jentner auch, wie mit dem Abwasser im neuen Werk verfahren wird: „Wir arbeiten abwasserfrei“, betont er. In einem ausgeklügelten System wird jeder Tropfen Wasser mittels Vakuumverdampfer und UV-Anlagen zur Zerstörung der Cyanide im Kreislauf gefahren. Ähnlich effizient gehen die Galvaniker aus der Goldstadt mit Wärme um, die über Abwärmenutzung und die Speicherung per Wärmepumpe im Haus bleibt und für die Hallenheizung wieder eingesetzt wird. Energie stellt ein eigenes Blockheizkraftwerk bereit. Auch an die Mitarbeiter ist gedacht: Ein werkseigenes Restaurant bietet gesundes Essen. Spinde, Duschen und Wäscherei sorgen darüber hinaus für angenehme Arbeitsbedingungen.

Nachhaltigkeit auch bei der Mobiltät: Bei Jentner ist der Fuhrpark elektrifiziertZum Schutz der Umwelt wird der Hallenboden zunächst beschichtet und anschließend vom TÜV abgenommen. Derweil dient ein Teil des Gebäudes als Zwischenlager für die zahlreichen Komponenten der neuen Galvanikanlage. Die Abluftanlage sowie elektrische Komponenten im zweiten Geschoss werden fast dieselbe Grundfläche einnehmen wie die Produktion selbst. In den jetzt noch leeren Räumen mit den groben grauen Betonwänden werden dann Lüftungen stehen, aber auch Schaltschränke, Verteiler und nicht zuletzt eine ausgefeilte, hochmoderne Brandschutzanlage nebst Löschwasserrückhaltebecken, die den Versicherungsschutz gewährleistet. Wichtig ist Jentner auch, wie mit dem Abwasser im neuen Werk verfahren wird: „Wir arbeiten abwasserfrei“, betont er. In einem ausgeklügelten System wird jeder Tropfen Wasser mittels Vakuumverdampfer und UV-Anlagen zur Zerstörung der Cyanide im Kreislauf gefahren. Ähnlich effizient gehen die Galvaniker aus der Goldstadt mit Wärme um, die über Abwärmenutzung und die Speicherung per Wärmepumpe im Haus bleibt und für die Hallenheizung wieder eingesetzt wird. Energie stellt ein eigenes Blockheizkraftwerk bereit. Auch an die Mitarbeiter ist gedacht: Ein werkseigenes Restaurant bietet gesundes Essen. Spinde, Duschen und Wäscherei sorgen darüber hinaus für angenehme Arbeitsbedingungen.

Eigendynamik zur Klimaneutralität

„Wir werden irgendwann keine S-Klassen mehr nach China verkaufen können“, schätzt Jentner die wirtschaftliche Zukunft Deutschlands ein und ergänzt: „Stattdessen könnte es umweltfreundliche Technik sein.“ Europa und Deutschland seien beim Klimaschutz Vorreiter in der Welt. Zudem gebe es inzwischen eine Eigendynamik in Wirtschaft und Industrie, die produzierenden Unternehmen früher oder später die klimaneutrale Fertigung nahelege, erklärt er sinngemäß. Als Beispiel nennt er ein großes deutsches Technologieunternehmen, das bereits seit zwei Jahren klimaneutral ist und dies zunehmend auch von seinen Zulieferern einfordert. Die Kundenerwartungen gehen aber mittlerweile noch weiter: Der sogenannte Code of Coduct (CoC), dem sich auch Jentner verpflichtet fühlt, hält Unternehmen etwa dazu an, keine Rohstoffe mehr aus Konfliktregionen einzusetzen. Das trifft zum Beispiel für Rhodium aus Russland zu, so Jentner.

Setzt sich diese Entwicklung fort, spiegelt die Veränderung bei Jentner auch die Veränderungen der Industrie als Ganzes wider. Und das möglichweise schneller als gedacht. Höchste Zeit also für Galvaniken, ihr Geschäftskonzept auf Zukunftsfähigkeit abzuklopfen.

Hier geht es zum Interview mit Chris Jentner.

ZUR INFO

C. Jentner GmbH

Umsatz: 12 Mio. Euro

Mitarbeiter: 65, die sukzessive bis auf

max. 100 aufgestockt werden

Auszubildende: 3–5 pro Jahr, Kaufleute und Oberflächenbeschichter

Losgrößen: von 5 bis 5 Millionen Stück

Durchsatz je Tag: 80 Gestelle mit Substraten