Es gibt viele Möglichkeiten den Energiebedarf in der Galvanik zu senken, den CO2-Fußabdruck zu minimieren und somit den behördlichen Forderungen und den Erwartungen großer OEMs gerecht zu werden. Jeder Teilschritt in der Galvanik beinhaltet Einsparungsmöglichkeiten, welche mit teilweise geringem Aufwand und übersichtlichen Kosten umgesetzt werden können.

Basis der Berechnungen

Atotech hat einen speziellen CO2-Rechner entwickelt, um den Energieverbrauch in kWh für jede Stufe des Galvanisierungsprozesses zu simulieren. D. h. Vorbehandlung, elektrolytische Beschichtung, Nachbehandlung, Trocknung und Wasserstoffentsprödung werden separat betrachtet. Berücksichtigung finden dafür die spezifische Wärmekapazität des zu beschichtenden Materials, die Teilegeometrie und damit einhergehend Gestell- oder Trommeltechnik, Materialdurchsatz pro Zeiteinheit, Stromausbeute, Gleichrichter (Spannung und Stromdichte), Bad-

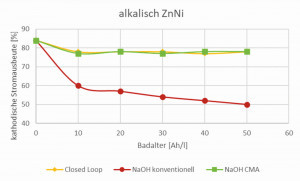

heizung/-kühlung, Badgrößen, Bad- bzw. Teiletemperaturen, Ofenenergieverbrauch usw. Die prozessbedingten CO2-Quellen, benötigte Stromdichten (Gleichrichter) und Heizung/Kühlung, können hinsichtlich ihres Energiebedarfs optimiert werden. Dagegen ist fest installiertes Anlagenequipment, wie beispielsweise Transportwagen, Pumpen, Absaugung, Öfen usw. nicht einfach zu ändern und fließt daher nicht in die CO2-Kalkulation ein (Abb. 1). Damit verbleiben immerhin nahezu 60 % des Beschichtungsprozesses, in welchem CO2-Einsparungen direkt beeinflussbar sind. Der aus der Kalkulation resultierende kWh-Verbrauch kann mit dem jeweiligen Emissionsfaktor eines jeden Landes in CO2- Emissionen umgerechnet werden. Abb. 1: Typische alkalisch Zink-Nickel- Trommelbeschichtung

Abb. 1: Typische alkalisch Zink-Nickel- Trommelbeschichtung

CO2-Fußabdruck der gesamten Wertschöpfungskette am Beispiel der Schraubenproduktion

Die theoretische Betrachtung der gesamten Wertschöpfungskette von der Eisenerzgewinnung über die Stahlherstellung, Schraubenproduktion bis hin zur Galvanik inklusive Wasserstoffentsprödung zeigt einen relativ kleinen Anteil der Galvanik an den gesamten CO2-Emissionen (ca. 5 %). Nichtsdestotrotz muss mittelfristig auch dieser geringe Anteil eliminiert werden, um die vorgegebenen Ziele zu erreichen, so dass auch die Beschichtungsindustrie nicht um geeignete Maßnahmen herumkommt, Energie einzusparen. Hieraus resultiert der Ansatz, jeden einzelnen Prozessschritt separat zu betrachten, um überall optimierte Bedingungen zu generieren.

CO2-Einsparungsmöglichkeiten im Vorbehandlungsprozess

Typische Heißentfettungen in der Galvanik benötigen Temperaturen von bis zu 80 °C, was einen hohen Energiebedarf und damit große CO2-Emissionen zur Folge hat. Es ist leicht ersichtlich, dass niedrigere Entfettungstemperaturen unmittelbar zu Energieeinsparungen und damit unmittelbar zur Senkung des CO2-Fußabdrucks führen. Aus diesem Grunde entwickelte Atotech Niedrigtemperaturentfettungen (UniPrep), die ihr Reinigungsoptimum in Temperaturbereichen von 35–60 °C erreichen. Je nach Heißentfettungsausgangs- bzw. -zieltemperatur, Badgröße und Durchsatz kann durch Umstellung auf eine Niedrigtemperaturentfettung eine Energie-/CO2-Einsparung von 10–70 % im Entfettungsprozess erzielt werden. Schöner Nebeneffekt der UniPrep-Entfettungen: Sie sind äußerst langlebig, was zu zusätzlichen Chemie- und Abwasserreduktionen führt.

Einsparungen im Zink-Nickel-Prozess

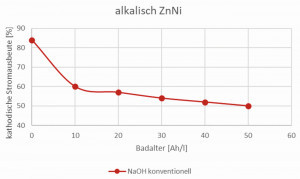

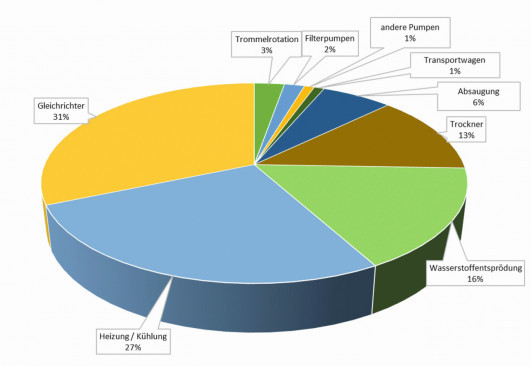

Basis der Berechnungen ist eine herkömmliche alkalisch Zink-Nickel-Trommelanlage für Schüttgut, bei der die Anoden in direktem Kontakt zum Elektrolyten stehen. In einer solchen Anlage werden während des Beschichtungsvorgangs durch anodische Oxidation Abbauprodukte erzeugt, z. B. Zyanide, Karbonate und unterschiedliche organische Substanzen, was negative Auswirkungen auf den Gesamtprozess hat. Die Karbonate sowie die organischen Abbauprodukte erhöhen die Dichte und die Viskosität des Elektrolyten. Dies führt zu einer drastischen Verringerung der kathodischen Stromausbeute einhergehend mit einer reduzierten Abscheidegeschwindigkeit (Abb. 2). Abhilfe können hier nur Badverdünnungen (Kosten, Abwasser!) und Karbonatausfrierung schaffen. Darüber hinaus bilden Zyanide einen äußerst stabilen Nickelkomplex, was einen erhöhten Nickelverbrauch zur Folge hat, die Abwasseraufbereitung erschwert und zu erhöhten Kosten führt. Der Energieverbrauch und die CO2-Bilanz einer solchen typischen alkalisch Zink-Nickel-Beschichtung wurden als Grundlage für alle folgenden Zink-Nickel-Einsparungspotentiale definiert.

Smart Anoden Konzept

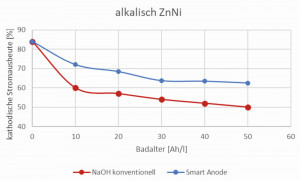

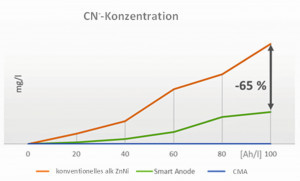

Ein erstes Konzept stellen sogenannte Smart Anoden dar. Hierbei finden spezielle Eisenanoden Verwendung, die im Vergleich zu herkömmlichen Anoden eine deutlich verringerte Anodenoberfläche und dadurch eine höhere anodische Stromdichte (> 10 A/dm2) aufweisen. Dies führt zu vermindertem Elektrolytabbau einhergehend mit weniger Karbonat, reduzierten organischen Abbauprodukten und geringerer Zyanidbildung. Die Viskosität des Elektrolyten ist stabil, die kathodische Stromausbeute bleibt dadurch auf höherem Niveau, das Zyanid wird signifikant reduziert (Abb. 3 und 4). Als Ergebnis verbucht man bei der Verwendung von Smart Anoden einen geringeren Chemieverbrauch, einfachere Abwasserbehandlung und aufgrund der verbesserten kathodischen Stromausbeute eine erhöhte Abscheiderate, die die Gesamtproduktivität steigert – alles positive Kostenfaktoren! Die auf Basis der erhöhten Stromausbeute erzielbare Energieeinsparung wurde mit 10–15 % berechnet, gleichbedeutend mit 10–15 % CO2-Reduktion.

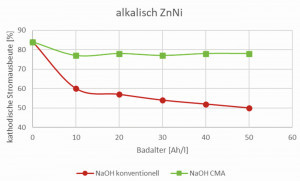

Membran Anoden

Die patentierte CMA-Technologie (Compact Membrane Anode) für alkalische Zink-Nickel-Elektrolyte verhindert den direkten Kontakt des Elektrolyten mit den Anoden. Dadurch wird die anodische Oxidation der Elektrolytbestandteile unterdrückt und die Bildung von Abbauprodukten unterbunden. D. h. die unerwünschten Substanzen wie Karbonat, Zyanid und organische Abbauprodukte werden minimiert bzw. gänzlich eliminiert (Abb. 2 bis 4). Die Membrantechnologie sorgt dafür, dass sich der Elektrolyt stets dem Zustand eines Neuansatzes annähert, so dass er seine hohe kathodische Stromausbeute beibehält. Dies führt zu einer gesteigerten Abscheidegeschwindigkeit, verbesserter Produktivität und einer gleichmäßigeren Qualität. Die CMA-Technologie reduziert den Ressourcenverbrauch und den Aufwand bei der Abwasseraufbereitung, indem sie einen zyanidfreien Betrieb gewährleistet. Durch die hohe kathodische Stromausbeute wird darüber hinaus der für die Beschichtung benötigte Energiebedarf minimiert und somit die CO2-Bilanz mit bis zu 45 % Einsparung positiv beeinflusst (Abb. 5).

Closed Loop

Wie schon weiter oben erläutert, wird durch die Verwendung einer Membrananode und eines separaten Anolyten die Bildung von organischen Abbauprodukten deutlich reduziert, Zyanide bilden sich gar nicht mehr. Auch die Karbonatbildung wird deutlich vermindert. All das führt nach kurzer Zeit zu einer stabilen, konstant hohen Stromausbeute, die gegenüber dem Anfangswert nur geringfügig abfällt. Das geschlossene System (Closed Loop) bedient sich ebenfalls der Membrantechnologie und verhält sich demnach in der Stromausbeute ähnlich wie diese (Abb. 6). Bei der CMA Closed Loop-Technologie handelt es sich um ein geschlossenes Kreislaufsystem, das eine umfassende Lösung bietet, die alle Aspekte des alkalischen Zink-Nickel-Beschichtungsprozesses, einschließlich der Spülen, abdeckt. Es verfügt über die bereits beschriebenen Compact Membran Anoden (CMA), maßgeschneiderte chemische Zusätze, einen Vakuumverdampfer und eine Gefriereinheit, was in Summe zu einer deutlich geringeren Umweltbelastung, einer verbesserten Produktqualität, einer längeren Standzeit des Elektrolyten und letztendlich zu einer reduzierten CO2-Emission führt. Diese innovative Technologie verhindert die Bildung organischer Abbauprodukte wie Zyanid und führt so zu einer deutlichen Reduzierung der Schlammbildung. Die integrierte Gefriereinheit spielt eine entscheidende Rolle bei der Reinigung des Elektrolyten, indem sie angesammeltes Karbonat entfernt. Dies gewährleistet eine gleichbleibend hohe Qualität und verbesserte Leistung während des gesamten Beschichtungsprozesses. Darüber hinaus trennt das Verdampfungssystem den Zink-Nickel-Elektrolyten (Additive und Metalle) vom Wasser, woraufhin diese Produkte in den Elektrolyten respektive die Spülen zurückgeführt werden können. Durch die Rückführung der Metalle, Chemikalien und Wasser in den Galvanisierungskreislauf reduziert das CMA-System mit geschlossenem Kreislauf die Entsorgung und Behandlung von Zink-Nickel-Abwässern drastisch um beeindruckende 90 % und reduziert gleichzeitig den NaOH-, Chemikalien- und Metallverbrauch deutlich. Anstatt sich auf die nachgeschalteten teuren und nicht nachhaltigen Abwasserbehandlungsmethoden zu verlassen, eliminiert das CMA Closed Loop-System den Abwasseranfall von vornherein und setzt damit neue Maßstäbe für die Umwelt. Das System ermöglicht höhere kathodische Stromausbeuten von 20 bis 30 % gegenüber einer Produktion mit herkömmlichen Anoden, so dass die Trommelbeschichtung bis zu 80 % kathodische Stromausbeute erreicht. Der Energieverbrauch kann mit der CMA-Technologie theoretisch bis zu 45 % reduziert werden, was die CO2-Bilanz deutlich verbessert; 32 % Einsparung wurden bereits in der Praxis nachgewiesen. Darüber hinaus resultiert diese Technologie in erheblichen Einsparungen durch die Reduzierung des NaOH-, Chemikalien- und Metallverbrauchs. Aufgrund ihrer beeindruckenden Ergebnisse wurde die Atotech CMA Closed Loop-Technologie kürzlich vom TÜV Rheinland zertifiziert. Diese Zertifizierung, die im Rahmen der Bewertung von Galvanikanlagen bei Atotech-Kunden erreicht wurde, beziffert die Reduzierung von Chemie, Spül- und Abwasser sowie den CO2-Fußabdruck.

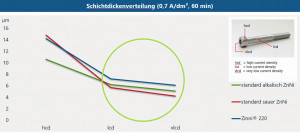

Saure Zink-Nickel-Elektrolyte

Generell hängt bei alkalischen Zink-Nickel Elektrolyten die Stromausbeute stark von der kathodischen Stromdichte ab. Bei steigender Stromdichte sinkt die Stromausbeute deutlich. In einem sauren Elektrolyten hingegen ist die kathodische Stromausbeute mehr oder weniger unabhängig von der Stromdichte, also fast linear (Abb. 7). Auch die für alkalische Elektrolyten typischen Dichte- und die Viskositätserhöhungen zeigen sich in sauren Elektrolyten nicht, womit die kathodische Stromausbeute auf einem konstant hohen Niveau verbleibt. Negativer Punkt der sauren Elektrolyte war in der Vergangenheit eine unzureichende Metallverteilung. Dies schlug sich vornehmlich in zu geringen Schichtdicken im niedrigen Stromdichtebereich und teilweise zu hohen Schichtdicken im hohen Stromdichtebereich nieder. Mit der Einführung saurer Zink-Nickel-Elektrolyte der neuesten Generation, z. B. Zinni 220, konnte dieser Mangel behoben werden. Die Abscheidung im niedrigen Stromdichtebereich ist bei Zinni 220 teilweise sogar besser als in alkalischen Verfahren (Abb. 8). Es macht heute durchaus Sinn, alkalische Zink-Nickel-Bäder gegen saure auszutauschen, um bei gleichbleibender Qualität die Vorteile der höheren Stromausbeute zu nutzen. Die Energieeffizienz kann dadurch deutlich gesteigert werden, die ermittelte Energieeinsparung beträgt je nach Badalter, Badgröße, Durchsatz usw. bis zu 60 %.

CO2-Einsparungsmöglichkeiten im Nachbehandlungsprozess

Dickschicht-, Dünnschicht- und Schwarzpassivierungen werden bei unterschiedlichsten Temperaturen angewandt. So müssen manche Dickschichtpassivierungen beispielsweise auf bis zu 60 °C erhitzt werden, Schwarzpassivierungen hingegen werden teilweise unter 20 °C gekühlt. Dieser enorme Heiz- bzw. Kühlaufwand kann beträchtlich gesenkt werden, indem Passivierungen nahe Raumtemperatur verarbeitet werden. Spezielle Entwicklungen zu raumtemperaturgängigen Passivierungen wurden bei Atotech bereits erfolgreich abgeschlossen, so dass die Heiz-/Kühlleistung auf Null gesenkt werden konnte. D.h. in Zahlen: 100 % Energieeinsparung – 100 % CO2-Reduktion im Passivierungsprozess.

Fazit

Die Reduktion des CO2-Fußabdrucks in der Galvanik ist unumgänglich. Große Anstrengungen müssen unternommen werden, um dies kurzfristig umzusetzen. Wie oben aufgeführt gibt es bereits heute zahlreiche Methoden, um den Energiebedarf eines jeden Prozessschritts signifikant zu senken und so einen Beitrag zur CO2-Reduzierung zu leisten. Jedoch sollten bei all den derzeitigen Diskussionen um CO2 auf keinen Fall andere umweltrelevante Themen wie beispielsweise die Erfüllung behördlicher Vorgaben (z. B. REACh, u. a.m.), Chemie- und Frischwassereinsparung sowie Reduzierung des Abwassers vergessen werden. Und das bei gleichbleibender Qualität und akzeptablen Kosten. Auch hierfür bietet Atotech passende Lösungen an!