Bosch Manufacturing Solutions Chemical Coating

Bosch Manufacturing Solutions bietet eine Vielzahl galvanischer Beschichtungstechnologien, die es ermöglichen, Bauteile effektiv und präzise zu beschichten. Das Portfolio umfasst das Lackieren, das Anodisieren, die herkömmliche galvanische Beschichtung und insbesondere die selektive Beschichtung. Beim Lackieren können Oberflächen multifunktional beschichtet werden, während das Anodisieren von Aluminiumbauteilen einen hervorragenden Verschleiß- und Korrosionsschutz bietet. Bei der galvanischen Beschichtung können sowohl alle kommerziell erhältlichen Schichtsysteme als auch Sonderschichten appliziert werden.

Durch Einsatz von Beschichtungsreaktoren mit integrierter Blende wird eine hochgenaue, selektive Beschichtung mit hoher Abscheiderate möglich. Ein Beschichtungsreaktor für die galvanische Beschichtung beinhaltet eine Anode, einen Elektrolytverteiler und Strömungsführung für die definierte Anströmung des Werkstücks sowie eine Halterung für das Werkstück mit einer Blende oder einer Dichtung, um den zu beschichtenden Bereich zu begrenzen. Zur Be- und Entstückung mittels automatischem Greiferhandling wird der Reaktor geöffnet. Die selektive galvanische Beschichtung wird am Beispiel der Flowbox- Technologie und der Wendekassetten-Verchromanlage erläutert. Bosch Manufacturing Solutions entwickelt auch Anlagen für die gestellbasierte galvanische Beschichtung für qualitativ hochwertige Anwendungen. Ein Beispiel hierfür ist die Beschichtungsanlage für Zündkerzen-Gehäuse, von der im Folgenden zu lesen sein wird. Das Konzept der Reaktorbeschichtung wird auch auf die Eloxalbeschichtung angewandt und wird hier anhand des Eloxierens von Bremskraftverteilern vorgestellt.

Anlagentechnik

Die Anlagentechnik bei Bosch Manufacturing Solutions ist vollständig automatisiert und erfüllt höchste Standards und Anforderungen, um eine effiziente und qualitativ hochwertige Beschichtung von Bauteilen zu gewährleisten. Die Beschichtungsanlagen können in konventionellen Werkhallen aufgebaut werden, da der Gefahrstoffbereich gekapselt und die Abluft über Tropfenabscheider oder Abluftwäscher gereinigt wird.

Integrierte Versorgungstechnik und Messtechnik gewährleisten einen reibungslosen Ablauf der Beschichtungsprozesse und ermöglichen die kontinuierliche Überwachung der Prozessparameter. Bosch Manufacturing Solutions spezialisiert sich in der Regel auf einzelne Produkte oder Produktgruppen, wodurch maßgeschneiderte Beschichtungslösungen für verschiedene Bauteile realisiert werden können. Die Galvanikanlagen berücksichtigen die geltenden Galvaniknormen DIN EN 17059 und erfüllen die Auflagen der AwSV (Anlagenverordnung zum Umgang mit wassergefährdenden Stoffen) und des WHG (Wasserhaushaltsgesetz). Über die Erfüllung der gesetzlichen Anforderungen hinaus, verfügen unsere Anlagen über erhöhte Brandschutz- und Sicherheitstechnik durch redundante Systeme.

Selektive Verchromung mit der Flowbox- und Wendekassetten-Technologie

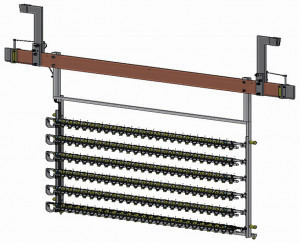

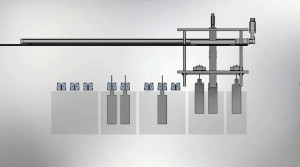

Abb. 1: Wendekassette und FlowboxDie Flowbox-Wendekassetten-Technologie ist eine innovative Anlagentechnik bei Bosch Manufacturing Solutions, die speziell für die selektive Beschichtung von Bauteilen entwickelt wurde [1, 2]. Die Flowbox ist ein Kunststoffkörper, der 104 Einzelreaktoren mit jeweils einer Anode und einer Zuführung für den Elektrolyt beinhaltet. Die Bauteile werden auf einer magnetischen doppelseitigen Wendekassette gehalten und in der Beschichtungsblende positioniert. Durch die mit Einzelgleichrichtern verbundenen Einzelanoden ist es möglich, den Beschichtungsstrom für jedes Bauteil einzeln einzustellen und so eine hohe Beschichtungsgenauigkeit von +/- 3 µm prozesssicher zu erreichen. Aufgrund der sehr guten Strömungsverhältnisse kann eine hohe Abscheiderate von bis zu 3 µm/min bei der Hartverchromung erzielt werden.

Abb. 1: Wendekassette und FlowboxDie Flowbox-Wendekassetten-Technologie ist eine innovative Anlagentechnik bei Bosch Manufacturing Solutions, die speziell für die selektive Beschichtung von Bauteilen entwickelt wurde [1, 2]. Die Flowbox ist ein Kunststoffkörper, der 104 Einzelreaktoren mit jeweils einer Anode und einer Zuführung für den Elektrolyt beinhaltet. Die Bauteile werden auf einer magnetischen doppelseitigen Wendekassette gehalten und in der Beschichtungsblende positioniert. Durch die mit Einzelgleichrichtern verbundenen Einzelanoden ist es möglich, den Beschichtungsstrom für jedes Bauteil einzeln einzustellen und so eine hohe Beschichtungsgenauigkeit von +/- 3 µm prozesssicher zu erreichen. Aufgrund der sehr guten Strömungsverhältnisse kann eine hohe Abscheiderate von bis zu 3 µm/min bei der Hartverchromung erzielt werden.

Die doppelseitige Wendekassette, ermöglicht das Be- und Entstücken der Bauteile während des Beschichtungsvorgangs. Die Bauteile werden auf der Magnetplatte der Wendekassette gehalten, in der Flowbox positioniert und durchlaufen den Beschichtungsprozess auf einer Unterseite der Wendekassette, während auf der Oberseite der Wendekassette zunächst die beschichteten Werkstücke vorgespült und vom Handling weiter transportiert werden und dann die nächste Charge auf der Wendekassette platziert wird. Nach Abschluss des Beschichtungsvorgangs erfolgt automatisch das Wenden der Kassette mit den Bauteilen, sodass mit der anderen Seite die nächste Charge beschichtet werden kann. Dieser kontinuierliche Ablauf ermöglicht eine hohe Durchsatzrate und eine gleichmäßige Beschichtung der Bauteile (Abb. 1).

Ein weiterer Vorteil liegt in der integrierten Spülfunktion. Dadurch können die Bauteile nach der Beschichtung auf der Wendekassette vorgespült werden, um die Verschleppung des Elektrolyten zu reduzieren und eine Antrocknung von Elektrolyten zu vermeiden.

Die Flowbox-Wendekassetten-Technologie bei Bosch Manufacturing Solutions ist eine wegweisende Lösung für die selektive Beschichtung von Bauteilen und bietet eine effiziente und präzise Möglichkeit, hochwertige Oberflächenbeschichtungen in der industriellen Produktion zu realisieren. Mit dieser Technologie können Kunden von Bosch Manufacturing Solutions von einer verbesserten Produktionsleistung, reduzierten Ausschussraten und einer erhöhten Produktqualität profitieren.

Die Wendekassetten-Verchromungsanlage (WVA)

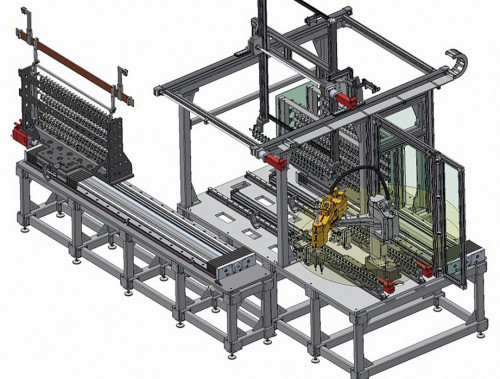

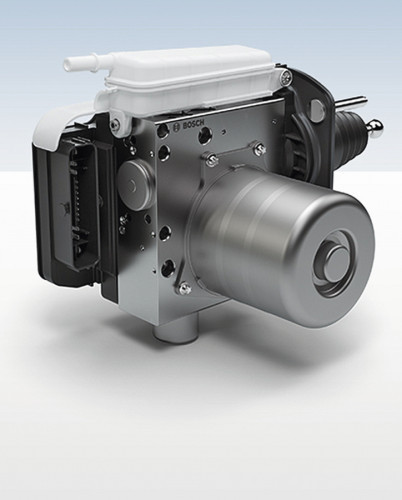

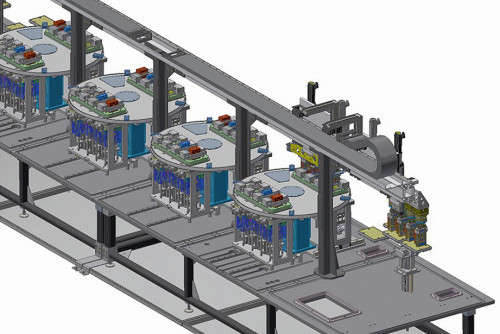

Die WVA ist eine Anlage mit vollautomatischem Handling zur partiellen Hartverchromung von Benzin-Einspritzventil-Komponenten, die auf der Flowbox-Wendekassetten-Technologie basiert. Eine Anlage enthält vier Flowboxen und Wendekassetten in einem gekapselten Prozessbereich, um eine kontrollierte Umgebung und einen Schutz von Menschen und Umwelt zu erreichen. Diese Anlage zeichnet sich dadurch aus, dass zwei verschiedene Typen von Werkstücken gleichzeitig beschichtet werden können (Abb. 2).

Abb. 2: Werkstückträger mit verchromten Werkstücken

Abb. 2: Werkstückträger mit verchromten Werkstücken

104 Bauteile pro Warenträger werden in die Anlage eingebracht und auf einem Bandsystem zu einer Übergabeposition transportiert. Dort werden jeweils 52 Werkstücke von einem automatischen Spannzangenhandling übernommen und in zwei Zügen auf die Wendekassette des Prozessmoduls übergeben und dort beschichtet. Die beschichteten Werkstücke werden von einem Greiferhandling von der Wendekassette abgeholt und wieder auf den Werkstückträgern abgesetzt. Von dort an durchlaufen die Werkstücke zunächst eine vierstufige Spülkaskade und eine anschließende Vakuumtrocknung. Die integrierte Reinigungstechnik sorgt dafür, dass der Grenzwert von 0,1 mg/cm2 für die Chromat-Konzentration auf der Bauteiloberfläche sicher eingehalten wird. Es folgt eine Schichtdickenmessung mit Röntgenfluoreszenz-Messgeräten in drei automatischen Messstationen. Basierend auf den Schichtdicken-Messwerten werden Werkstücke, deren Beschichtung außerhalb der Toleranz liegt, automatisch ausgeschleust. Um eine beidseitige Beschichtung zu ermöglichen, ist eine Wendestation integriert. Bei der Entnahme der Werkstücke durchlaufen diese noch eine Sichtprüfung und werden dann an den nächsten Fertigungsschritt weitergegeben (Abb. 3 und 4).

Abb. 3: Layout einer Wendekassetten-Verchromungsanlage

Abb. 3: Layout einer Wendekassetten-Verchromungsanlage

Die Inline 100 %-Schichtdickenmessung ermöglicht es, etwaige Abweichungen automatisch zu erkennen und die Prozessparameter entsprechend anzupassen. So wird eine gleichbleibend hohe Qualität der Beschichtung gewährleistet. Die Taktzeit pro Bauteil beträgt etwa 0,9 Sekunden, sodass eine hohe Produktionsleistung von etwa 25 Millionen Verchromungen pro Jahr erreicht wird.

Die High-Speed-Vernickelungsanlage für Zündkerzengehäuse

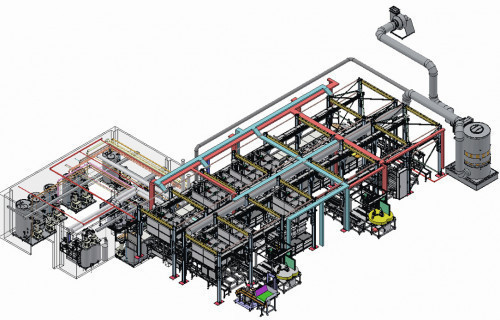

Die vollautomatische Anlagentechnik zum Vernickeln von Zündkerzengehäusen ermöglicht eine partielle Vernickelung mit Innenbeschichtung von etwa 15 Millionen Zündkerzengehäusen pro Jahr in einem Badgalvanik-Verfahren und beansprucht dabei eine Fläche von rund 300 m2.

Abb. 4: Außenansicht der HSNP-Anlage mit Blick auf die Prozessbehälter

Abb. 4: Außenansicht der HSNP-Anlage mit Blick auf die Prozessbehälter

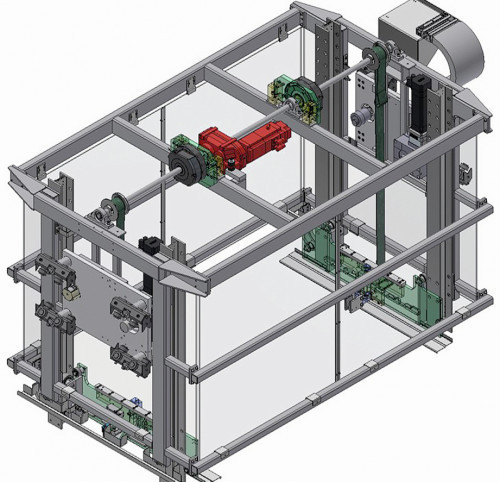

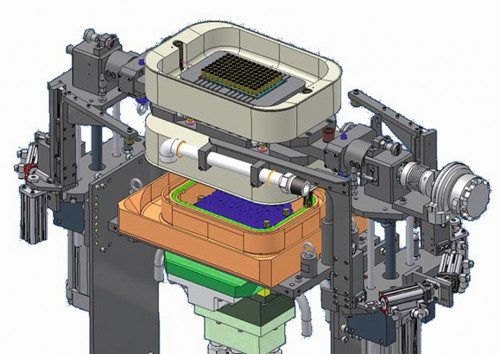

Abb. 5: In der CAD-Ansicht ist die High-Speed-Nickel-Anlage zu sehen, auf der Bosch-Zündkerzen mit Masse-Elektrode aus Nickel-Werkstoff und vernickeltem Gehäuse gefertigt werden

Abb. 5: In der CAD-Ansicht ist die High-Speed-Nickel-Anlage zu sehen, auf der Bosch-Zündkerzen mit Masse-Elektrode aus Nickel-Werkstoff und vernickeltem Gehäuse gefertigt werden

Herausforderung bei der Beschichtung ist einerseits die gleichzeitige Beschichtung verschiedener Stähle, da es sich bei der Masseelektrode um ein hochnickelhaltiges Material handelt, dass nur durch entsprechende Vorbehandlungsschritte in einem speziell hierfür entwickelten Prozess gleichzeitig mit dem Zündkerzengehäuse aus Stahl beschichtet werden kann. Andererseits wird durch die in den Innenbereich der Zündkerzengehäuse hereinragende Masseelektrode eine selektive Teilbeschichtung der Innenseite erreicht und so die Korrosionsbeständigkeit des Produktes verbessert [3] (Abb. 4 und 5).

Hochleistungs-Handlingtechnik für die Zündkerzenbeschichtung

Die Beladung der Anlage mit Zündkerzengehäuse erfolgt als Schüttgut über einen Stufenhubförderer, Linearachssysteme und eine Robotereinheit, die die Bauteile präzise greift und in die richtige Position bringt. Eine Inline-Kontaktprüfung gewährleistet die Qualität der Bauteile, und eine NIO-Ausschleusung sorgt für die Entfernung fehlerhafter Bauteile. Die Taktzeit pro Bauteil beträgt etwa 2,0 Sekunden. Beim partiellen Vernickeln mit Innenbeschichtung der Zündkerzengehäuse stehen mehr als 20 Bauteilvarianten zur Verfügung (Abb. 6 und 7).

Der Warenträgeraufbau besteht aus einem Grundrahmen und sechs entnehmbaren Leisten. Eine Leiste kann 24 Werkstücke aufnehmen wodurch sich eine Zahl von 144 Bauteilen pro Warenträger (Gestell) ergibt. Der Grundrahmen verfügt über ein Warenfenster von 1200 x 700 mm. Die Handlingtechnik für die Zündkerzenbeschichtung umfasst verschiedene Aspekte, die eine effiziente und präzise Durchführung des Beschichtungsprozesses gewährleisten (Abb. 8).

Ein 2-fach Greifersystem mit 5-Achs-Roboter wird zur Beladung der Leisten verwendet, die dann auf dem Gestell platziert und dort kontaktiert werden. Die Warenträger werden von Fahrwagen automatisch von Station zu Station bewegt. Das Fahrwagensystem ermöglicht den Transport der Warenträger durch die einzelnen Bearbeitungsstationen der Zündkerzenbeschichtung. Die Geschwindigkeit des Fahrwagensystems beträgt 40 m/min, mit einer Traglast von 300 kg.

Die Trägerwechselzeiten betragen etwa 20 Sekunden, und das Absolutmesssystem gewährleistet eine hohe Genauigkeit von +/- 1,0 mm. Durch die automatisierte Handhabung der Bauteile und die präzise Positionierung wird eine hohe Produktionsleistung gewährleistet. Der Dreifach- Fahrwagen kann drei Gestelle gleichzeitig umsetzen, was eine sehr effiziente Lösung zum Transport der Gestelle darstellt, die den hohen Durchsatz ermöglicht. Ein Raff- und Spreizsystem des Dreifach-Fahrwagens kompensiert die unterschiedlichen Abstände der Gestelle beim Umsetzen und gewährleistet eine präzise Positionierung der Gestelle in den Prozessbädern (Abb. 9, 10 und 11). Nach dem Beschichten werden die Zündkerzengehäuse induktiv getrocknet und in einer zur Bestückungsstation fast identischen Entstückungsstation in Kunststoffkisten entladen, so dass die beschichteten Gehäuse als Schüttgut weiterverarbeitet werden können.

Anodisieranlage für das Eloxieren von Bremskraftverteilern

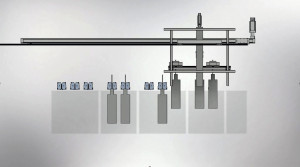

Bremskraftverteiler benötigen als Korrosionsschutz eine selektive Anodisierschicht. Die selektive Anodisierung ist hier ein großer Vorteil, da auf der übrigen Bauteiloberfläche keine Anodisierschicht notwendig bzw. hinderlich ist. Beim selektiven Anodisieren sind bei guten Strömungs- und Potentialverhältnissen hohe Abscheideraten möglich (Abb. 12).

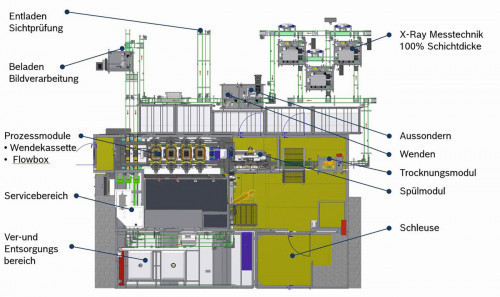

Die Anlagentechnik zum Anodisieren von Bremskraftverteilern ermöglicht ein partielles Anodisieren in Großserie in geschlossenen Prozessmodulen. Die Anlage ist vollautomatisiert und ermöglicht das Anodisieren von über 1,8 Millionen Bremskraftverteilern pro Jahr. Sie ist mit vier unabhängigen Prozessmodulen ausgestattet, die ein automatisches Handling und ein Umrüsten der Einzelmodule während des laufenden Betriebs ermöglichen (Abb. 13).

Die Datenverfolgung in der Anodisieranlage erfolgt über eine intelligente Typdatenverwaltung mit Vererbung. Zusätzlich erfolgt eine umfangreiche Prozessüberwachung der relevanten Parameter, und die Daten werden in einer zentralen Datenbank protokolliert und archiviert. Dadurch ermöglicht die Anlagentechnik eine zuverlässige Qualitätssicherung und Prozessoptimierung.

Abb.13: Vollautomatische Anodisieranlage für Bremskraftverteiler

Abb.13: Vollautomatische Anodisieranlage für Bremskraftverteiler

Handlingtechnik für selektives Anodisieren

Die Anlage beschichtet über acht Bauteilvarianten und kann bis zu vier Bauteile gleichzeitig in einem 4-fach Greifersystem transportieren. Die Prozesszuführung erfolgt über einen Rundtisch. Die Taktzeit pro Bauteil beträgt 12 Sekunden. Ein wichtiger Aspekt der Handlingtechnik ist die Warenverfolgung über das Erfassen von Data Matrix Codes (DMC). Jedes Bauteil ist mit einem individuellen Code versehen, der alle relevanten Informationen enthält und während des gesamten Beschichtungsprozesses verfolgt wird. Dadurch wird eine lückenlose Rückverfolgbarkeit sichergestellt. Die Anodisierstation ist mit Rundtischen ausgestattet, die eine schnelle und präzise Positionierung der Bauteile ermöglichen. Eine Portalachse mit einem Weg von ca. 6000 mm und einem Hub von ca. 400 mm sorgt für eine effiziente Bewegung der Bauteile und eine hohe Geschwindigkeit von über 40 m/min. Die Absolutmesssysteme gewährleisten eine hohe Genauigkeit von +/- 0,3 mm, um die präzise Positionierung der Werkstücke sicherzustellen. Die automatische Kollisionserkennung an der z-Achse verhindert mögliche Schäden an den Bauteilen und gewährleistet einen störungsfreien Betrieb der Anlage.

Das Transportsystem für das selektive Anodisieren ist in drei Bereiche unterteilt, in denen unterschiedliche Handlinglösungen Anwendung finden:

Beladestation:

In der Beladestation werden die Werkstücke von Hand in die 2-fach Warenträger eingelegt. Die Warenträger werden von einem Bandsystem transportiert, und eine Messeinrichtung ermittelt die Bauteilhöhe. Bauteile, die nicht dem gerüsteten Typen entsprechen, werden angehalten.

Der Warenträgeraufbau ist so gestaltet, dass die Bauteile sicher und stabil positioniert werden können, um eine gleichbleibende Beschichtungsqualität zu gewährleisten. Zugleich ist der Warenträger für die verschiedenen Bauteiltypen ohne Umrüsten geeignet.

Anodisierstation:

Die Anodisierstation besteht aus vier separat steuerbaren Einzelmodulen mit jeweils vier Beschichtungsreaktoren sowie zwei Übergabestationen an beiden Enden der Anlage. Innerhalb des Einzelmoduls erfolgt das Handling über einen Rundtisch, der die Werkstücke zwischen einer Anodisierposition und einer Be- und Entladeposition umsetzt, die auch das Spülen ermöglicht. Innerhalb der Anlage werden die Werkstücke von einem 4-fach Greifersystem transportiert. In der Übergabestation werden die Werkstücke vom Greifersystem aus den Werkstückträgern entnommen und nach Erfassen des bauteilspezifischen DMC transportiert (Abb. 14).

Abb. 14: Rundtische mit Beschichtungsnestern in der vollautomatischen Anodisieranlage

Abb. 14: Rundtische mit Beschichtungsnestern in der vollautomatischen Anodisieranlage

Waschen und Entladen:

Am Ende der Anodisierstation werden die Werkstücke vom Greifersystem in Waschrahmen eingesetzt. Diese werden von einem Bandsystem durch eine Wasch- und Trocknungsanlage geführt und gelangen schließlich zu einer Entladestation, wo die Werkstücke entnommen und dem nächsten Schritt in der Fertigungskette zugeführt werden.

Das Transportsystem und der Warenträgeraufbau sind in das Gesamtkonzept der Anlage integriert, um eine hohe Produktionsleistung und Effizienz zu erreichen. Durch die präzise Steuerung des Transportsystems können die Beschichtungszeiten optimiert und die Durchlaufzeiten der Bauteile reduziert werden.

Zusammenfassung

Im Artikel wurde effiziente Handlingtechnik für galvanische Beschichtungslösungen wie selektives Verchromen, Vernickeln von Zündkerzengehäusen und selektive Anodisierung von Bremskraftverteilern vorgestellt. Insgesamt bietet Bosch Manufacturing Solutions mit dieser technologisch fortschrittlichen Anlagentechnik eine zuverlässige Möglichkeit, hochwertige Oberflächenbeschichtungen in der industriellen Produktion umzusetzen, was zu verbesserten Produktionsleistungen, reduzierten Ausschussraten und einer gesteigerten Produktqualität führt. Mit einem breiten Portfolio an galvanischen Beschichtungstechnologien und maßgeschneiderten Lösungen ist Bosch Manufacturing Solutions ein starker globaler Partner für Unternehmen im Bereich Sondermaschinenbau.

Der Artikel geht auf einen Vortrag auf dem Ulmer Gespräch Ende Mai 2023 zurück.

Fotos: Bosch Manufacturing Solutions

ZUR INFO

Bosch Manufacturing Solutions

Als globaler Anbieter im Bereich Sondermaschinenbau ist Bosch Manufacturing Solutions spezialisiert auf Fertigungsequipment und Automatisierungslösungen. Mit neun Standorten und rund 1.800 Mitarbeitern ist Bosch Manufacturing Solutions ein starker globaler Partner für Unternehmen in verschiedenen Branchen. Das Unternehmen bietet maßgeschneiderte Montage- und Prüfsysteme, fortschrittliche Fertigungsprozesse und digitale Lösungen entlang des gesamten Produktlebenszyklus. Durch eine Kombination aus innovativen Technologien, umfangreicher Expertise und einem breiten Portfolio ermöglicht Bosch Manufacturing Solutions seinen Kunden einen effizienten und qualitativ hochwertigen Wertstrom.

Literatur

[1] Bauer, H.; Lingner, M. Handhabungsvorrichtung für einen Beschichtungsprozess, Beschichtungsgerät und Verfahren zum Handhaben zumindest eines Werkstücks bei einem Beschichtungsprozess (DE 10 2012 207 136 A1), Deutsches Patent- und Markenamt, (2012)

[2] Pilaski, M.; Röttgen, M.; Lingner, M.; Felsch, T.; Bergmann, T.; Baumgärtner, L.; Bubrin, M.: Injektorbauteil mit Beschichtung, Injektor sowie Vorrichtung zum Beschichten (WO 2018/091723 A2), Deutsches Patent- und Markenamt, (2015)

[3] Pilaski, M.; Kraus, R.; Nölscher, H.; Rathgeber, S.; Petersen, G.; Bergmann, T.; Bubrin, M.; Hirte, T.; Gries, B.; Hölzl, C.R.: Zündkerzengehäuse mit Korrosionsschutz auf der Innenseite sowie Zündkerze und Herstellungsverfahren, Deutsches Patent- und Markenamt, (2019)