1 Einleitung

Vorgestellt wird ein Modell zur Berechnung der stationären Verhältnisse in Spülkaskaden. Damit können in der Spülpraxis wichtige Effekte wie unvollständige Vermischung und Spritzspülen berechnet werden. Durch Erweiterung des früher entwickelten Matrizenmodells lassen sich zusätzliche Varianten der Wassereinspeisung und des Spritzspülens darstellen. Weiterhin wird gezeigt, wie durch geeignete Parameterwahl Ionenaustausch-Kreislaufspülen, Rückführspülen sowie Spritzkammerspülen berechnet werden können. In abschließenden Beispielen wird die Flexibilität bei der Berechnung sehr unterschiedlicher Spülprozesse demonstriert.

1.1 Bedeutung des Spülens

Ziel der Galvanotechnik ist es, bestimmte Oberflächeneigenschaften der behandelten Ware gezielt zu verändern. Dazu dienen die Hauptprozesse, in denen die Oberfläche mit Metall beschichtet wird, es zu einem Stoffabtrag von der Oberfläche kommt oder chemische Umwandlungsprozesse an der Oberfläche stattfinden. Vor den Hauptprozessen erfolgen Vorbehandlungsschritte zur Entfettung, Entfernung von Verschmutzungen sowie Oxid- und Hydroxidschichten sowie zur Aktivierung der Oberfläche. Alle diese Prozessschritte werden in Prozesslösungen durchgeführt, die bestimmte Stoffe enthalten. Diese Stoffe bewirken chemische, elektrochemische und physikochemische Vorgänge an der Grenzfläche zwischen Ware und Prozesslösung.

In den allermeisten Fällen müssen die einzelnen Behandlungsschritte voneinander entkoppelt werden, da die Stoffe eines Schrittes im folgenden Schritt meist negative Wirkungen haben. Die Entkopplung erfolgt durch Spülen der Ware. Das Spülen findet mit Wasser statt und beruht auf der Verdünnung, des auf der Warenoberfläche befindlichen Flüssigkeitsfilms. Nach dem Spülen erreicht die Ware den nächsten Behandlungsschritt also mit einem Flüssigkeitsfilm, der die Prozesslösung des letzten Behandlungsschritts nur noch in stark verdünnter Form enthält. Lediglich in der Schlussspüle wird mit dem Ziel gespült, dass die Ware die Behandlungslinie rückstandsfrei verlässt. Die Schlussspüle liefert mit der Realisierung der Rückstandsfreiheit einen direkten Qualitätsbeitrag. Die Zwischenspülen tragen indirekt zur Qualität bei, da eine unzureichende Entkopplung der einzelnen Prozessstufen zu Qualitätsproblemen bei der Oberflächenbehandlung führt.

Spülprozesse sind in Linien zur galvanotechnischen und nasschemischen Oberflächenhandlung in großer Anzahl anzutreffen und verbrauchen unterschiedliche Ressourcen. Spülprozesse bedeuten anlagentechnische Investitionen. Im Besonderen benötigen sie Produktionsfläche. So bestehen Fertigungslinien zur Oberflächenbehandlung häufig zu mehr als 50 % aus Spülen. Im Betrieb wird Wasser sowie Energie (Umwälzen, Pumpen) für das Spülen benötigt. Außerdem erzeugt das Spülen Abwasser und ist somit auch für den Chemikalien- und Energieverbrauch in der Abwasserbehandlung relevant.

1.2 Gestaltung von Spülsystemen

Das Design von Spülprozessen ist vielgestaltig. So stehen unterschiedliche Spültechnologien zur Verfügung. Die Ware kann in Spüllösung getaucht oder mit Spüllösung abgespritzt werden. Häufig wird das Tauch- und Spritzspülen auch kombiniert. Spülsysteme bestehen meist aus einer Abfolge von Spülschritten den sogenannten Spülkaskaden. Verschiedene Möglichkeiten gibt es außerdem beim Betrieb von Spülprozessen. Bei kontinuierlicher Betriebsart fließt das Spülwasser fortlaufend. Hingegen erfolgt bei diskontinuierlichem Betrieb (Batchregime) der Austausch von Spülwasser in zeitlichen Abständen. Nicht selten werden auch gemischte Regime umgesetzt.

In Anlagen zur Behandlung von Gestell- oder Trommelware werden Spülsysteme in der Regel als Abfolge mehrerer Spülstufen (Spülkaskade) gestaltet. In jedem der Spülschritte wird der auf der Oberfläche verschleppte Flüssigkeitsfilm verdünnt. Um wassersparend zu spülen, wird die Spülkaskade im Gegenstrom betrieben. Dabei läuft die Ware von der ersten zur letzten Spülstufe; das Spülwasser fließt hingegen von der letzten zur ersten Stufe im Gegenstrom. Spezielle Strukturen entstehen, wenn in das Spülsystem Konzentratoren (Ionenaustauscher, Verdampfer, Umkehrosmoseanlagen) einbezogen werden.

Spülsysteme werden wie folgt spezifiziert:

1. Struktur des Spülsystems

- Anzahl der Spülstufen

- Je Spülstufe – Form des Spülens

– Tauchspülen

– Spritzspülen

– Tauch- und Spritzspülen kombiniert

- Wasserführung

– Einspeisung

– Verbindung zwischen den Stufen

- Anfahrreihenfolge: Ggf. wird eine abweichende der Anfahrreihenfolge für die Spülstufen festgelegt, z. B. bei der Realisierung von Vortauchschritten.

2. Betriebsparameter des Spülsystems

- Menge der Wasserspeisung

– Direktspeisung

– ggf. Speisung über Spritzspülen

- Zeiten des Spülschrittes

– Spüldauer (Liegezeit)

– Abtropfzeit

– Transportzeiten

- weitere Parameter

– Solltemperatur bei beheizten Spülen

– Form und Intensität der Durchmischung (Umwälzung, Lufteinblasung)

1.3 Berechnung von Spülsystemen

Spülsysteme müssen so entworfen werden, dass das Spülen mit guter Qualität erfolgt. Das heißt die verschleppte Lösung muss hinreichend verdünnt werden. Diese Qualitätsforderung, soll ressourcenschonend erreicht werden. Um eine entsprechende Auslegung qualifiziert durchführen zu können, ist eine mathematische Berechnung der Spülprozesse unumgänglich.

Die Berechnung von Spülsystemen scheint auf den ersten Blick unkompliziert, da das Spülen ein reiner Verdünnungsprozess ist und chemische Reaktionen kaum stattfinden. Trotzdem ist die Berechnung praktisch eingesetzter Spülsysteme häufig komplex. So gibt es eine strukturelle Vielfalt von Spülprozessen. Außerdem sind in der Praxis bestimmte Betriebsparameter oft nicht genau bekannt. Die Parameter für Spritzspülvorgänge und für nichtideales Spülen sind meist gar nicht oder nur ungenau verfügbar. Sind alle notwendigen Parameter zusammengetragen und die Modellgleichungen formuliert, zeigt sich häufig, dass eine einfache arithmetische Berechnung gesuchter Größen nicht möglich ist.

Sollen zeitliche Änderungen dargestellt werden, sind dynamische Modelle nötig. Diese basieren auf Differenzialgleichungen (DGL). Zur Abbildung von Zeitvorgängen in Spülsystemen müssen die entsprechenden DGL-Systeme gelöst werden. Bei Spülsystemen sind die zeitlichen Vorgänge relevant, wenn beispielsweise beantwortet werden soll, wie schnell eine Konzentrationsgrenze erreicht wird. Entsprechend ergibt sich die Standzeit der Spüle.

Für die Auslegung von Spülsystemen reichen häufig rein stationäre Berechnungen (also ohne Darstellung von zeitlichen Änderungen) aus. Das gilt besonders bei einem kontinuierlichen Betrieb des Spülsystems. Hierzu zählt auch der warengetaktete Betrieb, bei dem im Takt jedes Warenträgers Spülwasser gespeist bzw. transportiert wird. Schwanken die Betriebsparameter eines Spülsystems nicht zu stark, liefern stationäre Berechnungen gute Mittelwerte der berechneten Größen.

Ein weiteres Unterscheidungsmerkmal von Spülmodellen ist die Darstellung der örtlichen Verteilung von Prozessgrößen. So kann die räumliche Verteilung von Stoffkonzentrationen innerhalb der Spüle bzw. auf der Ware beschrieben werden. Für die entsprechenden Modelle muss der Stofftransport in der Spülzelle mit partiellen Differenzialgleichungen dargestellt werden. Das sich ergebende partielle Differenzialgleichungssystem kann mit numerischen Werkzeugen nach den örtlichen Dimensionen und der Zeit aufgelöst werden. Die Bildung und Lösung dieser Modelle sind ausgesprochen aufwändig. Deshalb–und da die örtliche Verteilung zur Beantwortung praktischer Fragen bei Gestaltung und Auslegung von Spülprozess meist nicht zwingend ist–werden örtliche Verteilungen von Spülprozessen kaum berechnet. Stattdessen wird innerhalb eines Spülbehälters eine einheitliche Konzentration angenommen. In der Systemtheorie spricht man hierbei von Modellen mit „konzentrierten Parametern“.

In der Fachliteratur dominieren stark vereinfachte Modelle von Spülprozessen. Am meisten sind Modelle für stationäre Zustände von Spülsystemen zu finden. Praktisch relevante Effekte wie nichtideales Spülen oder Spritzspülen sind meist nicht berücksichtigt. Teils werden noch zusätzliche Vereinfachungen von Modellgleichungen durchgeführt, damit diese einfacher lösbar werden. Eine Sammlung entsprechender Berechnungsgleichungen ist z. B. in [1] zu finden. In früheren Jahren gab es umfangreiche Veröffentlichungen zum Thema Spülen, zum Beispiel [2–6]. In den letzten Jahren ist dazu weniger erschienen, obwohl das Thema nicht an Aktualität verloren hat. So haben viele existierende Spülsysteme Optimierungspotential. Außerdem ist eine qualifizierte Auslegung von Spülsystemen beim Entwurf jeder neuen galvanotechnischen Anlage nötig. Ein Beispiel für eine aktuellere Veröffentlichung ist [7]. Dort wird zwar die Notwendigkeit der Berechnung von Spülsystemen betont; es werden jedoch kaum Berechnungsansätze geliefert.

Sollen Spülsysteme berechnet werden, sind geeignete Berechnungswerkzeuge nötig. Im einfachsten Fall tut es ein Taschenrechner. Angewendet werden auch Tabellenkalkulationen (z. B. Microsoft Excel), Mathematiksoftware und eigens realisierte Rechenprogramme. Nur vereinzelt existiert für die Berechnung von Spülprozessen speziell zugeschnittene Software. Für die Mathematik- und Simulationssoftware MATLAB/Simulink wurde mit der „ECE- Toolbox“ [8] ein Werkzeug entwickelt, das auch zur Simulation von Spülsystemen flexibel einsetzbar ist. Für Anwender, die nur gelegentlich Berechnungen von Spülsystemen durchführen müssen, können Berechnungstools im Internet hilfreich sein. So entstand im Rahmen eines Forschungsvorhabens [9] ein Werkzeug zur webbasierten Berechnung von Spülprozessen [10], das ca. 10 Jahre im Internet verfügbar war. Aktuell nutzbar ist ein Tool des US-amerikanischen Surface Technology Environmental Resource Center (STERC) nämlich der „Rinse Systems Calculator“ [11]. Mit dem im Internet frei nutzbaren Werkzeug können einfache Spülkaskaden (bis 4-stufig) mit und ohne Rückführspüle berechnet werden.

1.4 Einordnung des vorgestellten Spülmodells

In der vorliegenden Arbeit wird ein erweitertes Modell zur Berechnung von Spülsystemen vorgestellt und es wird gezeigt, wie eine ausgeweitete Anwendung möglich ist. Grundlage des erweiterten Modells ist ein Matrizenmodell zur Berechnung stationärer Verhältnisse in Spülkaskaden, das erstmals in [12] vorgestellt und in [13] fortentwickelt wurde. Das Modell ermöglicht die Berücksichtigung von Effekten unvollständiger Vermischung, von Spritzspülen und ggf. auch von Vortauchschritten.

Das hier präsentierte Modell überwindet verschiedene Grenzen des bisherigen Modells. So war bislang ausschließlich eine Wasserspeisung in die letzte Spüle berechenbar. Eine davon abweichende Speisung in vordere Stufen ist nicht möglich. Weiterhin wurde bei der Darstellung von Spritzspülen bisher nur eine Speisung aus der jeweils folgenden Spülstufe berücksichtigt. Ein Spritzspülen mit Frischwasser auch über die vorderen Stufen war bisher nicht berechenbar. Mit dem nun vorgestellten Modell wird das ermöglicht.

Neben der strukturellen Erweiterung werden in dieser Veröffentlichung Möglichkeiten zur erweiterten Nutzung des Modells gezeigt. So wird beschrieben, wie lediglich durch geeignete Parameterwahl Ionenaustausch-Kreislaufspülen berechnet werden können. Außerdem wird gezeigt, wie Rückführspülen mit verschiedenen Varianten der Wasserspeisung darstellbar sind. Die dritte Zusatzanwendung, sind Spritzkammerspülen, also leere Spülbehälter in denen die Ware abgespritzt wird.

In den Abschnitten 2 und 3 dieses Aufsatzes wird das erweiterte Matrizenmodell hergeleitet. Abschnitt 4 zeigt allgemein, wie mit dem Modell Spülkonzentrationen und der Wasserbedarf berechnet werden können. In Abschnitt 5 werden die erweiterten Nutzungsmöglichkeiten des Modells vorgestellt. Die Anwendung des Matrizenmodells wird in Abschnitt 6 an einer Reihe von praktischen Beispielen erläutert.

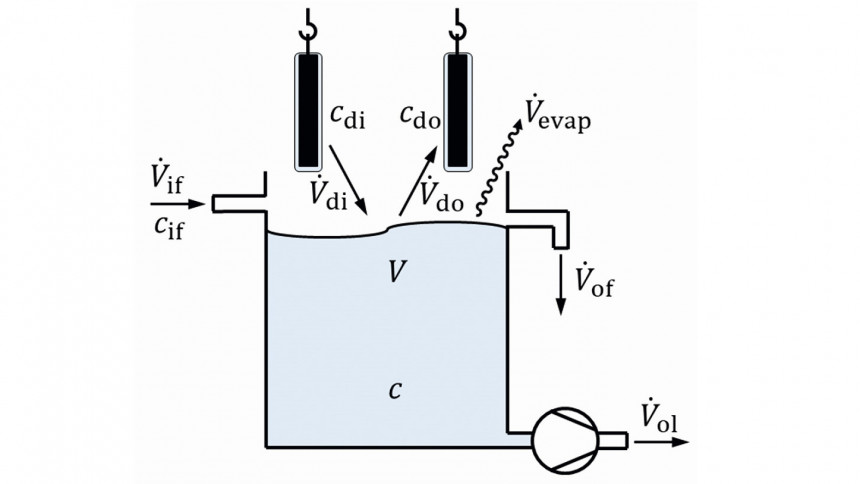

2 Allgemeines Modell 2.1 Spülstufe

Um das Modell einer mehrstufigen Spülkaskade zu bilden, wird von einer einzelnen Spülstufe ausgegangen. Wie in Abbildung 1 dargestellt, handelt es sich um einen mit Spülwasser gefüllten Behälter. In diesen wird Ware eingetaucht. Auf der Oberfläche der Ware wird Flüssigkeit aus dem davor liegenden Schritt verschleppt. Wenn die Ware die Spüle verlässt, verschleppt sie wiederum Flüssigkeit. Weiterhin kann der Spülstufe Flüssigkeit zugeleitet werden oder aus der Stufe abfließen. Beim Abfluss muss zwischen Überlauf und Ablauf unterschieden werden. Über den Überlauf fließt beim Erreichen des entsprechenden Füllstandes überschüssige Spüllösung selbsttätig ab. Das gleiche Verhalten ergibt sich bei einer kontinuierlichen Füllstandsregelung. Der Ablauf hingegen beschreibt eine gesteuerte Volumenentnahme z. B. durch eine Pumpe oder ein Ablassventil. Weiterhin kann Verdunstung aus der Spülstufe auftreten. In der Regel handelt es sich um reine Verdunstung von Wasser, d. h. in der Spüllösung enthaltene Stoffe verdunsten nicht.

Zur mathematischen Modellierung wird das Volumen der Spüllösung sowie die Stoffe, die sich in der Flüssigkeit befinden, dargestellt. Betrachtet man die Masse eines Stoffes, der sich im Volumen der Spülflüssigkeit befindet, ergibt sich die zugehörige Stoffkonzentration:

<1>

Finden keine chemischen Reaktionen, sondern nur Verdünnungsvorgänge in der Spüle statt, reicht zur Beschreibung der Spülvorgänge die Betrachtung eines einzelnen Stoffes. Ändert dieser repräsentative Stoff seine Konzentration, so ändern sich die Konzentrationen aller anderen Stoffe proportional. Da hier das stationäre Fließverhalten einer Spülkaskade modelliert werden soll, wird von einer immer vollständig gefüllten Spülstufe ausgegangen. Es kommt zu keiner Volumenänderung im Spülbehälter:

<2>

Somit können die Volumenströme in Abbildung 1 mit einer einfachen algebraischen Gleichung bilanziert werden:

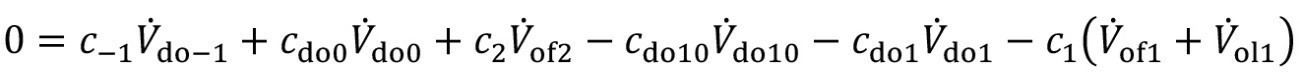

<3>

Der Überlaufvolumenstrom V.of, ergibt sich hier aus der Einschleppung V.di, der Ausschleppung V.do, dem Zulauf V.if, dem Ablauf V.o1,und der Verdunstung V.evap.

Grundlage der Beschreibung der stofflichen Änderungen im Bilanzraum „Spülstufe“ ist eine Massebilanz des gelösten Stoffes:

<4>

Durch die oben genannten Volumenströme (mit Ausnahme der Verdunstung) kommt es zu einer Änderung der Masse des betrachteten Stoffes und somit zur Konzentrationsänderung.

Es soll nun der stationäre Betriebsfall beschreiben werden. Das heißt, bei Betrieb mit konstanten Parametern stellt sich nach einer gewissen Zeit eine konstante Konzentration ein. Somit wird die Masseänderung auf der linken Seite von Gleichung <4> Null. Die einzelnen Masseströme ergeben sich aus der jeweiligen Konzentration und dem zugehörigen Volumenstrom:

<5>

2.2 Spülkaskade

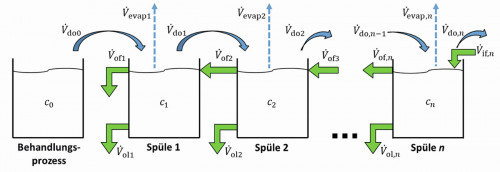

Das oben beschriebene Modell einer einzelnen Spülstufe dient nun als Grundlage der Darstellung einer Spülkaskade. In Abbildung 2 ist das Schema einer allgemeinen n-stufigen Kaskadenspüle dargestellt. Es ist zu erkennen, dass es eine Verschleppung vom Behandlungsprozess zur ersten Spülstufe, von dort zur zweiten Stufe und so weiter bis zur letzten Spülstufe gibt. Im Gegenstrom fließt Spülwasser von der letzten Spülstufe in die vorletzte Stufe und so weiter bis zur ersten Spülstufe. Daneben kann es, wie oben beschrieben, in allen Spülstufen abfließende Volumenströme und Verdunstung geben.

Abb. 2: Gegenstrom-Spülkaskade

Abb. 2: Gegenstrom-Spülkaskade

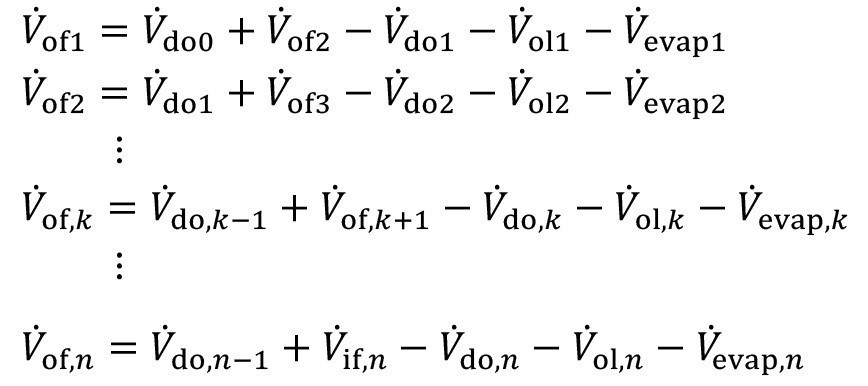

Für diese Spülstruktur kann für jede Einzelstufe die Volumenstromgleichung <3> angewendet werden. Die Verkopplung über Verschleppung und Gegenstrom wird entsprechend berücksichtigt:

<6>

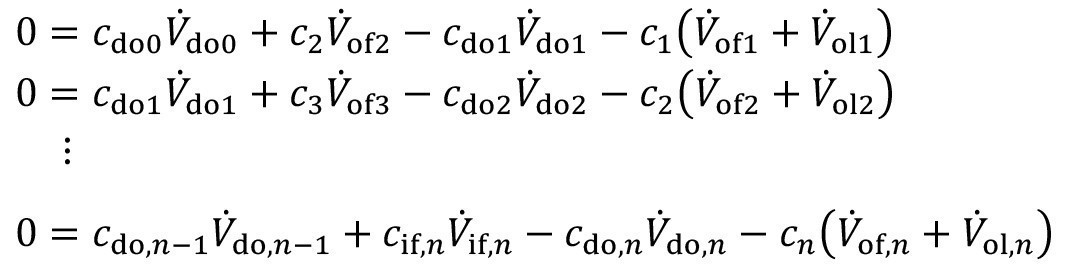

In Analogie lässt sich auch für jede Einzelstufe die Massestromgleichung <5> anwenden. Auch hier wird die Verkopplung über Verschleppung und Gegenstrom entsprechend berücksichtigt:

<7>

2.3 Spezielle Spüleffekte Vortauchen

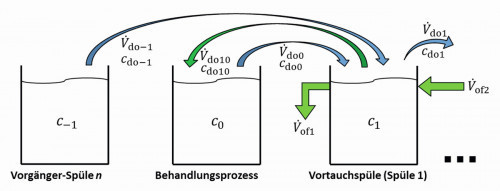

Das Modell kann auf die Darstellung spezieller Strukturen und Effekte ausgeweitet werden. So lässt sich ein Vortauchschritt problemlos abbilden. Hierbei wird die Ware aus einer vorgelagerten Spüle kommend zuerst in die erste Spülstufe gefahren und von dort in den Behandlungsprozess, siehe Abbildung 3. Nach der Behandlung erfolgt die übliche Spülreihenfolge vom Behandlungsprozess in Spüle 1, von dort in Spüle 2 und so weiter.

Abb. 3: Spülkaskade mit Vortauchen

Abb. 3: Spülkaskade mit Vortauchen

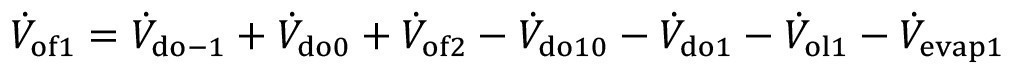

Das stationäre Spülmodell wird durch Modifikation der Volumenstromgleichung und der Massestromgleichung für die erste Stufe angepasst:

<8>

<9>

Hierbei beschreibt V.do-1, den Volumenstrom der Verschleppung aus der vorgelagerten Spülstufe. Sollte der betrachtete Stoff dort bereits enthalten sein, wird das mit der Konzentration c-1 quantifiziert. Nach dem Vortauchen gibt es die zusätzliche Verschleppung Vdo10, mit der Konzentration cdo10.

Unvollständige Vermischung

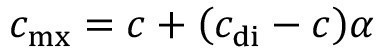

Ein praktisch bedeutender Effekt beim Kaskadenspülen, ist die Tatsache, dass der Flüssigkeitsfilm auf der Ware nach dem Ausheben aus der Spülstufe im Allgemeinen nicht die Konzentration der Spülstufe hat. Viele einfache Modelle in der Literatur gehen hingegen davon aus, dass die Konzentration der Verschleppung gleich der Konzentration in der Spülstufe ist (Idealvermischung). Diese Annahme trifft jedoch bei kurzen Spülzeiten insb. bei niedriger Konzentration nicht zu. Eine von Buczko [14] vorgeschlagene Beschreibung von Effekten der unvollständigen Vermischung nutzt einen Faktor der unvollständigen Vermischung α:

<10>

Der Faktor der unvollständigen Vermischung liegt im Bereich von Null bis Eins. Bei Idealvermischung hat er den Wert Null; die Konzentration nach dem Tauchspülen cmx ist dann gleich der Konzentration in der Spülstufe c. Ist der Faktor der unvollständigen Vermischung hingegen größer als Null, nimmt die Konzentration auf der Ware cmx einen Wert zwischen der Einschleppungskonzentration cdi und der Spülkonzentration c an.

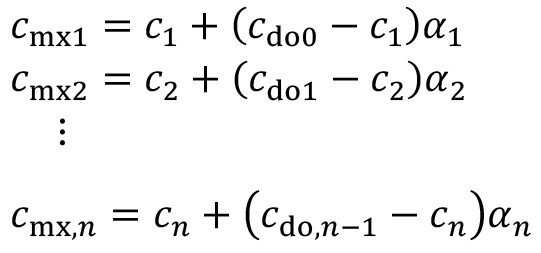

Die Gleichung (10) kann entsprechend auf die Kaskade angewendet werden:

<11>

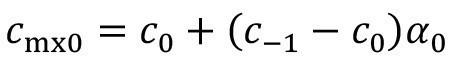

Im Behandlungsprozess tritt unvollständige Vermischung selten auf, da sich die Ware dort meist deutlich länger befindet. Muss der Effekt im Einzelfall auch dort berücksichtigt werden, geschieht das in Analogie:

<12>

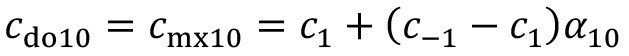

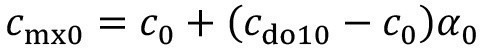

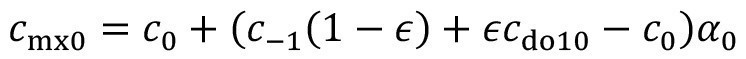

Beim Vortauchen wird die Verschleppungskonzentration nach dem Vortauchschritt bei unvollständiger Vermischung berechnet mit:

<13>

Dann gilt statt Gleichung <12> für die Verschleppung aus der Prozesslösung:

<14>

Für eine allgemeingültige Modellierung können die Gleichungen <12> und <14> zusammengeführt werden:

<15>

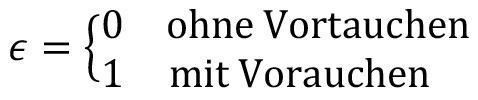

wobei zur Unterscheidung der beiden Fälle der Strukturparameter ε dient:

<16>

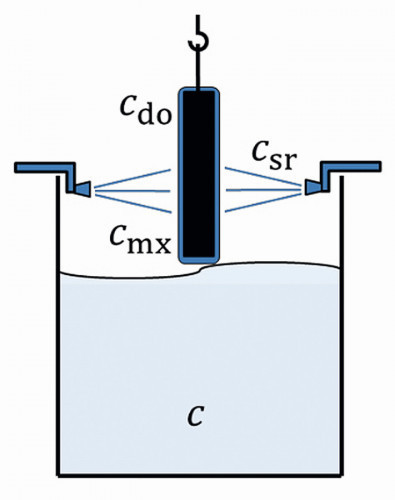

Spritzspülen

Eine häufig angewendete Technik zur Verbesserung der Spülqualität ist das Abspritzen der Ware beim Herausfahren aus der Spülstufe. Es wird also ein Tauchspülschritt mit anschließendem Spritzspülen kombiniert. Abbildung4 zeigt das Schema einer solchen Spülstufe mit kombiniertem Tauch- und Spritzspülen.

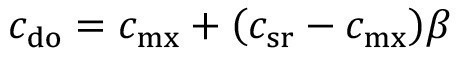

Die Verschleppungskonzentration nach dem Spritzspülen cdo stellt sich zwischen der Spritzspülkonzentration csr und der Konzentration beim Ausheben cmx ein. Zur Beschreibung der Wirksamkeit des Vortauchens wurde in [15] ein entsprechender Faktor ß vorgeschlagen:

<17>

Hierbei liegt der Spritzspülfaktor zwischen den beiden Grenzfällen des wirkungslosen Spritzspülens (ß = 0) und des idealen Spritzspülens (ß = 1).

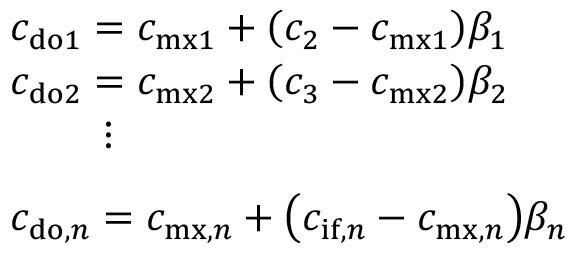

Wird in einer Spülkaskade über jeder Spülstufe mit Spülwasser der folgenden Stufe gesprüht, kann die entsprechende Gleichung auf alle Stufen wie folgt angewendet werden:

<18>

In Abbildung 5 ist eine entsprechende Kaskadenstruktur dargestellt, bei der das Spritzspülen jeweils mit Spülwasser der folgenden Spülstufe erfolgt. Bei der praktischen Realisierung einer entsprechenden Spritzspülkaskade wird der Volumenüberschuss (oder mindestens ein Teil davon) aus der Folgestufe zum Abspritzen der Ware verwendet. Wird nicht der gesamte Überschuss zum Spritzen benötigt, wird der restliche Teil parallel zum Spritzen direkt in die entsprechende Stufe geleitet.

Literatur

[1] Unruh, J.: Fähige Spülprozesse – Spülqualität gemäß ISO 9000. mo 50 (1996) 6, 462-469

[2] Clarke, M.: Rinsing: Part I – Theory of Recirculation and Chemical Rinsing. Transactions of the Institute of Metal Finishing 46 (1968) 201-208

[3] Kushner, J.; Kushner, A.: Water and Waste Control for the Plating Shop. Cincinnati, Gardner 2.ed. 1981 [4] Winkler, L.: Spülen - Qualitätssicherung und Umweltschutz – Teil 1 bis 10. Galvanotechnik 85 (1994) 9 bis 86 (1995) 12

[5] Kubík, C.: Spülen – theoretische Grundlagen und Berechnungen der Spülsysteme – Teil I bis X. Galvanotechnik 88 (1997) 11 bis 92 (2001) 4

[6] Fischwasser, K.; Schwarz, R.; Süß, M.: Stoffverlustminimierte Prozesstechnik – Wann lohnen sich Regeneratoren und Konzentratoren? Chemie Ingenieur Technik 75 (2003) 6, 781-786

[7] Erlacher, N.; Hauser, H.: Spülen ist berechenbar und beherrschbar – Teil 1-3. Galvanotechnik 104 (2013) 2-4, 333-336 / 554-557 / 777-778

[8] Giebler, E.: Simulation von Verfahrensprozessen - Bibliothek von Simulationsmodellen für galvano- und oberflächentechnische Verfahrensprozesse. Metalloberfläche 57 (2003) 1/2, 21-26

[9] AiF-Vorhaben Nr. 14189 N „Modellierung und Simulation von Verfahrensprozessen in der Galvano- und Oberflächentechnik“, Technische Universität Dresden 2005-2007

[10] Reich, A.; Giebler, E.: Internetplattform zur Simulation von Prozessen der Galvano- und Oberflächentechnik. Oberflächentage 2006, Bonn

[11] Surface Technology Environmental Resource Center (STERC): Rinse Systems Calculator. www.sterc.org/subs/rinsecal.php (aufgerufen August 2021)

[12] Giebler, E.: A General Steady State Model of Cascade Rinsing Systems. Transactions of the Institute of Metal Finishing 82 (2004) 3/4, 75-82

[13] Giebler, E.; Röbenack, K.: Flexible Auslegungsrechnungen für Spülkaskaden – Teil1/2. Galvanotechnik 98 (2007) 2/3, 474-480 / 753-759

[14] Buczko, Z.: Multistage Rinsing Systems in Electroplating Lines – New Method of Calculating Based on Imperfect Mixing Model. Transactions of the Institute of Metal Finishing 71 (1993) 1, 26-29

[15] Giebler, E.; Hauser, S.; Neumann, K.-H.; Reich, A.: Effektive Methode zur Untersuchung von Spritzspülprozessen. Galvanotechnik 95 (2004) 1, 214-221