Herstellungsprozess – Strangpressen von Aluminium

Das Strangpressverfahren ist ein kontinuierlicher Prozess, bei dem Aluminium oder Aluminiumlegierungen durch eine Matrize gedrückt werden, um komplexe Querschnittsprofile zu erzeugen. Diese Technik ermöglicht die effiziente Produktion von hochwertigen Bauteilen für eine Vielzahl von Anwendungen, von der Automobilindustrie bis hin zu Bauwesen und Elektronik.

Grundlagen des Strangpressens

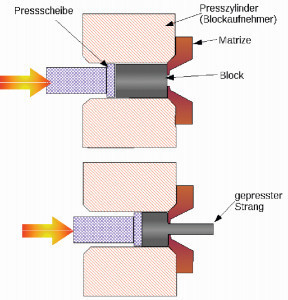

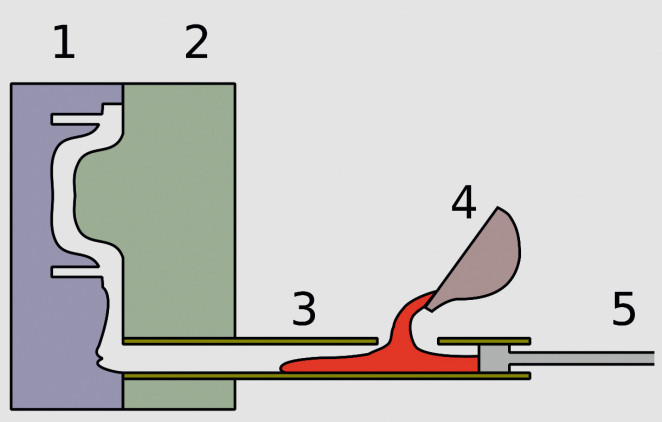

Das Strangpressen ist ein Umformverfahren, bei dem ein Pressbarren (auch Pressbolzen genannt) durch eine spezielle Werkzeugform (Matrize) gepresst oder gezogen wird, um ein längliches, oft komplexes Aluminiumprofil zu erzeugen. Das Aluminium wird dabei plastisch verformt, wodurch die gewünschte Form und Abmessung erreicht werden. Typischerweise werden Aluminiumlegierungen mit guter Strangpressbarkeit verwendet, da diese Legierungen eine optimale Kombination aus Verformbarkeit, Festigkeit und Korrosionsbeständigkeit aufweisen. Abb. 1: Grafische Darstellung des Strangpressprozesses

Abb. 1: Grafische Darstellung des Strangpressprozesses

Prozessablauf des Strangpressens (Abb. 1)

- Pressbarrenvorbereitung: Der Prozess beginnt mit der Auswahl und Vorbereitung des Pressbarrens, der meistens aus stranggegossenem Aluminium besteht. Der Pressbarren wird auf die Betriebstemperatur erhitzt, um die Verformbarkeit zu erhöhen.

- Einlegen des Pressbarrens: Der aufgeheizte Pressbolzen wird in die Strangpresse eingesetzt, wo es zwischen der Matrize und dem beweglichen Kolben positioniert wird.

- Strangpressen: Der Kolben bewegt sich in Richtung des Matrizenspaltens und übt dabei Druck auf den Pressbolzen aus. Der vorgewärmte Strangpressbolzen wird durch eine Matrize gedrückt, die das gewünschte Profil hat. Die Matrize besteht aus gehärtetem Stahl und enthält eine Hohlkammer, die dem gewünschten Querschnitt des Endprodukts entspricht. Während des Pressvorgangs wird das Aluminium durch die Matrize gezwungen, wodurch es die gewünschte Form annimmt.

- Auskühlung und Aushärtung: Die extrudierten Aluminiumprofile werden nach dem Strangpressen durch Kühlvorrichtungen geführt, um ihre Form zu stabilisieren oder man lässt sie an der Luft abkühlen. Je nach Legierung und Anwendung können weitere Wärmebehandlungsprozesse durchgeführt werden, um die mechanischen Eigenschaften des Materials zu verbessern.

- Nachbearbeitung: Die extrudierten Profile können nach Bedarf weiterbearbeitet werden, beispielsweise durch Schneiden, Bohren, Fräsen oder Biegen, um die endgültige Form und Abmessung zu erreichen.

Vorteile des Strangpressens von Aluminium

- Designfreiheit: Stranggepresste Aluminiumprofile können in nahezu jeder gewünschten Form hergestellt werden, was Designern große Freiheit bei der Gestaltung von Produkten ermöglicht.

- Materialausnutzung: Durch das Strangpressen kann Aluminium effizient in komplexe Formen umgeformt werden, wodurch Materialverschwendung minimiert wird.

- Gewichtsreduktion: Aluminiumprofile sind im Vergleich zu Stahlprofilen bei gleicher Festigkeit deutlich leichter, was zu Gewichtseinsparungen in Anwendungen wie der Automobilindustrie führt.

- Kosteneffizienz: Die Strangpresstechnologie erlaubt eine Massenproduktion von Profilen in kurzer Zeit, was zu einer Kostenreduktion führt.

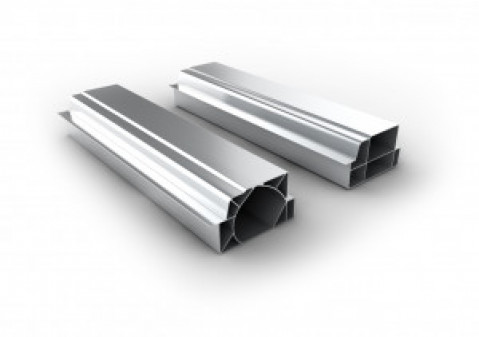

Strangpressprofile (Abb.2) bieten aufgrund ihrer anpassbaren Formen und Größen eine breite Palette von Einsatzmöglichkeiten. Sie werden oft wegen ihrer hohen Tragfähigkeit, Korrosionsbeständigkeit und Designflexibilität bevorzugt.

Abb. 2: Strangpressprofile aus Aluminium für den Einsatz im AutomobilbauAnwendungen gibt es

Abb. 2: Strangpressprofile aus Aluminium für den Einsatz im AutomobilbauAnwendungen gibt es

im Bauwesen...

- Fensterrahmen und Türrahmen

- Fassadenverkleidungen

- Geländer und Treppenhandläufe

- Sonnenschutzlamellen

- Trennwandsysteme

Im Transportwesen...

- Fahrradrahmen und Lenker

- Automobilkarosseriestrukturen

- Anhänger- und LKW-Aufbauten

- Schienenfahrzeug-Innenausstattung

In der Elektronik und Elektrotechnik...

- Gehäuse für Elektronikgeräte

- Schaltschrankprofile

- Kühlkörper für Leistungselektronik

- Trägersysteme für Kabel und Verkabelung

Bei Möbeln und Einrichtungsgegenständen...

- Möbelrahmen und -strukturen

- Regale und Aufbewahrungslösungen

- Ladenbau und Ausstellungssysteme

Bei der Beleuchtung...

- LED-Profilgehäuse für Beleuchtungsanwendungen

- Strahlergehäuse und Lampenprofile

Bei Sport- und Freizeitausrüstung...

- Ski- und Snowboardrahmen

- Fahrradrahmen und -komponenten

- Zeltstangen

Bei industriellen Anwendungen...

- Förderbandprofile

- Montagesysteme für Maschinen und Anlagen

- Produktions- und Logistikregale

In der Medizintechnik...

- Medizinische Gerätehalterungen und -strukturen

- Untersuchungstische und -liegen

Im Bereich Solarenergie...

- Rahmen für Solarmodule

- Montagesysteme für Solaranlagen

In der Marine- und Schifffahrtsindustrie...

- Schiffskomponenten und -strukturteile

- Masten und Stützstrukturen für Boote

Sowie in der Automatisierung und Robotik...

- Roboterstrukturteile

- Förderbandführungen

Fazit

Das Strangpressverfahren ist ein zentraler Bestandteil der Aluminiumverarbeitung, der es ermöglicht, vielseitige und robuste Profile für eine breite Palette von Anwendungen herzustellen. Seine Fähigkeit, komplexe Formen mit hoher Präzision zu produzieren, hat es zu einer unverzichtbaren Technologie in verschiedenen Branchen gemacht, die vom Bauwesen über die Automobilindustrie bis hin zur Elektronik reichen. Die kontinuierliche Weiterentwicklung von Legierungen und Verfahrenstechniken wird zweifellos zu neuen Innovationen und Anwendungen des Strangpressverfahrens bei der Aluminiumverarbeitung führen.

Herstellungsprozess – Aluminiumgießen

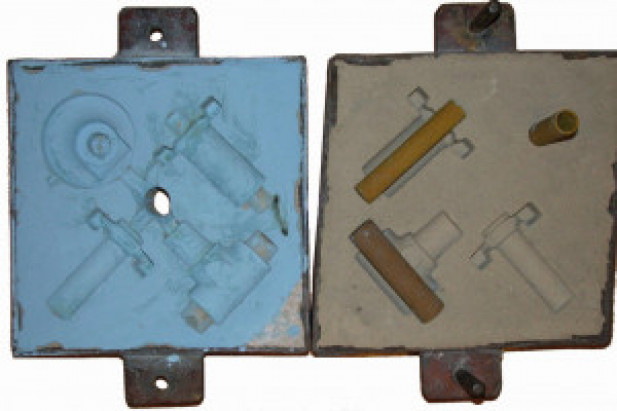

Das Aluminiumgießen ist eine weitere Fertigungsmethode, die aufgrund der vielseitigen Eigenschaften von Aluminiumlegierungen in verschiedenen Industriezweigen eingesetzt wird. Die Herstellungsverfahren Sandgießen, Kokillengießen und Druckgießen werden je nach Anwendung, Anforderungen, Stückzahlen und Komplexität von Bauteilen gezielt gewählt. Abb.3: Ober- und Unterkasten einer Sandgießform, rechts gefüllt mit Kernen, die später die Hohlräume in der Form bilden

Abb.3: Ober- und Unterkasten einer Sandgießform, rechts gefüllt mit Kernen, die später die Hohlräume in der Form bilden

Sandgießen (Abb. 3)

Das Sandgießen ist eines der ältesten Gießverfahren und wird auch bei Aluminium angewendet. Bei diesem Verfahren wird ein Negativ der zu gießenden Form aus Sand gefertigt. Zunächst wird ein Modell oder ein Muster des gewünschten Teils erstellt. Dieses Modell wird in Formsand eingebettet, um eine Negativform zu erhalten. Die Form wird dann geöffnet, das Modell entfernt und der geschaffene Hohlraum wird mit flüssiger Aluminiumlegierung gefüllt. Nach dem Erstarren wird die Form geöffnet, und das gegossene Teil wird herausgenommen. Das Sandgießen eignet sich für komplexe Formen und kleine bis mittlere Produktionsmengen.

Der Prozess im Detail

- Modellherstellung: Der Sandgießprozess beginnt mit der Erstellung eines Modells oder Musters des gewünschten Teils. Dieses Muster kann aus Holz, Kunststoff, Metall oder einem anderen geeigneten Material hergestellt werden. Das Muster dient als positives Abbild des Endprodukts und wird verwendet, um die Form für den Abguss herzustellen.

- Formherstellung: Die Form, in die das flüssige Aluminium gegossen wird, wird aus Formsand erstellt. Formsand besteht aus einer Mischung aus Sand, Bindemitteln und oft Zuschlagstoffen, die zur Erzielung bestimmter Eigenschaften beigemischt werden können. Der Formsand wird in Formkästen gefüllt, die das Negativ des Teils bilden. Es gibt zwei Formhälften: die obere und die untere Formhälfte.

- Formverschluss und Kernplatzierung: Die beiden Formhälften werden zusammengefügt, um die Form zu schließen. Vor dem Schließen der Form können Kerne eingesetzt werden, um innere Hohlräume oder komplexe innere Strukturen des Teils zu bilden. Die Kerne werden aus Sand oder anderen Materialien hergestellt und in den Formkästen platziert.

- Gießen: Sobald die Form geschlossen und die Kerne platziert sind, wird die flüssige Aluminiumlegierung in die Form gegossen. Dies geschieht durch Eingießen des flüssigen Metalls mit einer Gießpfanne oder einem Gießtiegel. Die Legierung fließt durch Gießkanäle und Fülltrichter in die Form und füllt die Hohlräume aus, die durch die Form und die Kerne definiert werden.

- Erstarrung und Abkühlung: Sobald das flüssige Aluminium die Form gefüllt hat, beginnt es schnell abzukühlen und zu erstarren. Während dieses Prozesses bildet sich die metallische Struktur des Teils aus. Die Abkühlgeschwindigkeit und die Wärmeableitung beeinflussen die mechanischen Eigenschaften und die Mikrostruktur des gegossenen Teils.

- Entformung und Nachbearbeitung: Nachdem das Aluminium vollständig erstarrt ist, wird die Form geöffnet. Das gegossene Teil, das oft als Gussstück oder Gussling bezeichnet wird, wird vorsichtig aus der Form entnommen. An diesem Punkt können zusätzliche Schritte zur Nachbearbeitung erforderlich sein, um überschüssigen Sand oder Gussgrate zu entfernen. Dies kann Schleifen, Schneiden oder andere Bearbeitungsschritte umfassen, um die gewünschte Oberflächengüte zu erreichen.

- Recycling des Formsands: Der Formsand kann nach dem Gießprozess wiederverwendet werden. Er wird von den Gussgraten und überschüssigem Material gereinigt und kann dann erneut für die Formherstellung verwendet werden. Dies trägt zur Nachhaltigkeit des Sandgießverfahrens bei.

Insgesamt ermöglicht der Sandgießprozess die Herstellung von Teilen mit komplexen Geometrien und individuellen Anforderungen. Die Vielseitigkeit dieses Verfahrens macht es zu einer bevorzugten Wahl für Prototypen, Kleinserien und Teile, bei denen Flexibilität in der Formgebung erforderlich ist.

Kokillengießen

Beim Kokillengießen, auch als Permanentformgießen bekannt, wird eine wiederverwendbare Form (Kokille) aus Stahl oder Gusseisen verwendet. Die Kokille wird mit einer Beschichtung versehen, um das Anhaften des Aluminiums zu verhindern. Die Kokille wird geschlossen, und flüssiges Aluminium wird unter Druck in die Form eingespritzt. Durch die schnelle Abkühlung entstehen Teile mit hoher Oberflächengüte. Dieses Verfahren eignet sich für mittlere bis große Produktionsmengen und Teile mit präzisen Abmessungen.

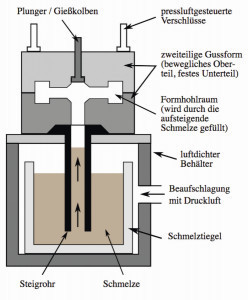

Der Kokillengießprozess im Detail (Abb. 4) Abb. 4: Das Niederdruckgießen ist eine Variante des Kokillengießens. Die Schmelze gelangt durch ein Steigrohr in die Kokille, sobald der Badspiegel druckbeaufschlagt wird. Die Technik begünstigt dichten und porenfreien Guss, z. B. für Aluminiumräder für Automobile

Abb. 4: Das Niederdruckgießen ist eine Variante des Kokillengießens. Die Schmelze gelangt durch ein Steigrohr in die Kokille, sobald der Badspiegel druckbeaufschlagt wird. Die Technik begünstigt dichten und porenfreien Guss, z. B. für Aluminiumräder für Automobile

- Kokille vorbereiten: Die Kokille ist eine wiederverwendbare Metallform, die aus Stahl oder Gusseisen gefertigt ist. Sie besteht aus zwei Hälften, die sorgfältig bearbeitet werden, um die gewünschte Form des Endprodukts zu erzielen. Die Oberflächen der Kokillenhälften werden oft mit einer Beschichtung versehen, um das Anhaften des geschmolzenen Metalls zu verhindern und die Lebensdauer der Kokille zu verlängern.

- Vorwärmen der Kokille: Vor dem Gießvorgang wird die Kokille auf eine bestimmte Temperatur vorgewärmt. Dies hilft, eine gleichmäßige Erstarrung des geschmolzenen Metalls zu gewährleisten und verhindert Risse oder Verzüge im gegossenen Teil.

- Schließen der Kokille: Die beiden Hälften der Kokille werden geschlossen, um den Hohlraum zu bilden, in den das flüssige Aluminium gegossen wird. Die Hälften werden mit einer geeigneten Kraft geschlossen und durch Bolzen oder hydraulische Systeme gesichert.

- Gießen: Flüssiges Aluminium wird in die Kokille eingespritzt. Dies geschieht oft unter Druck, um das Metall in die kleinsten Details der Form zu drücken und eine präzise Formgebung zu gewährleisten. Der Druck wird während des Gießvorgangs aufrechterhalten, um das Metall in die Form zu zwingen und eventuelle Lufteinschlüsse zu minimieren.

- Erstarrung und Abkühlung: Nach dem Gießen beginnt das flüssige Aluminium in der Kokille schnell zu erstarren. Durch die schnelle Erstarrung entstehen Teile mit enger Toleranz und hoher Oberflächengüte. Die Abkühlung wird durch die Wärmeableitung der Kokille unterstützt.

- Entformung: Sobald das Aluminium vollständig erstarrt ist, wird die Kokille geöffnet, und das fertige Teil, auch als Gussstück oder Gussling bezeichnet, wird herausgenommen. Die Entformung kann automatisiert oder manuell erfolgen, abhängig von der Größe und Komplexität des Teils.

- Nachbearbeitung: Nach dem Gießprozess können je nach den Anforderungen des Endprodukts zusätzliche Schritte zur Nachbearbeitung erforderlich sein. Dies kann das Entfernen von Graten, das Schneiden von überschüssigem Material oder das Bearbeiten der Oberfläche einschließen, um die gewünschte Qualität zu erreichen.

- Kokillenwartung: Die Kokille unterliegt einem gewissen Verschleiß im Laufe der Zeit. Regelmäßige Wartung, Reinigung und Reparaturen sind erforderlich, um die Qualität der gegossenen Teile aufrechtzuerhalten. In einigen Fällen kann die Kokille auch neu beschichtet oder repariert werden, um ihre Lebensdauer zu verlängern.

Der Kokillengießprozess ermöglicht die effiziente Herstellung hochwertiger Aluminiumteile mit präzisen Abmessungen und Oberflächengüten. Dieses Verfahren wird in Branchen wie der Automobilindustrie, der Elektronik, der Luftfahrt und anderen verwendet, wo hohe Produktionsmengen und Präzision gefragt sind.

Druckgießen

Das Druckgießen ist ein Hochdruckgießverfahren, bei dem flüssiges Aluminium unter hohem Druck in eine Form eingeschossen wird. Die Form, auch als Matrize bezeichnet, ist oft aus Stahl gefertigt und ermöglicht die Herstellung von komplexen und dünnwandigen Teilen mit enger Toleranz. Der Prozess eignet sich besonders für hohe Produktionsmengen und wird in der Automobilindustrie, Elektronik und vielen anderen Branchen eingesetzt. Dieses Verfahren zeichnet sich durch seine hohe Präzision, schnelle Zykluszeiten und die Fähigkeit zur Herstellung dünnwandiger Teile aus. Abb. 5: Der Druckgießprozess. Schema einer Kaltkammerdruckgießmaschine: 1=Druckgießformhälfte, 2=stationäre Formhälfte, 3=Kaltkammer, 4=Lamelle, 5=Druckgießkolben

Abb. 5: Der Druckgießprozess. Schema einer Kaltkammerdruckgießmaschine: 1=Druckgießformhälfte, 2=stationäre Formhälfte, 3=Kaltkammer, 4=Lamelle, 5=Druckgießkolben

Der Druckgießprozess im Detail (Abb. 5)

- Formherstellung: Die Form, auch als Matrize oder Werkzeug bezeichnet, wird aus hochfestem Stahl gefertigt. Die Matrize besteht aus zwei Hälften – der festen Formhälfte und der beweglichen Formhälfte –, die präzise bearbeitet werden, um die gewünschte Form des Endprodukts zu erzeugen. Kühlkanäle sind in der Matrize vorhanden, um eine schnelle Abkühlung des gegossenen Metalls zu unterstützen.

- Schließen der Matrize: Die bewegliche Formhälfte wird geöffnet, und die feststehende Formhälfte wird geschlossen. Die Hohlräume, die durch die beiden Formhälften gebildet werden, entsprechen der negativen Form des gewünschten Teils.

- Einschießen des geschmolzenen Metalls: Flüssiges Aluminium wird in eine Druckgießmaschine eingespeist, die das Metall aufschmilzt und auf eine genaue Temperatur hält. Unter hohem Druck wird das geschmolzene Metall dann in die geschlossene Form eingeschossen. Dieser Druck ermöglicht es, das Metall in jede Ecke der Form zu drücken und komplexe Geometrien zu erzeugen.

- Erstarrung und Abkühlung: Sobald das Metall in die Form eingeschossen wurde, beginnt es zu erstarren. Die Abkühlung erfolgt durch die Wärmeableitung über die Matrize. Da der Gießprozess schnell abläuft, kühlt das Metall in der Regel in wenigen Sekunden ab und erreicht seine endgültige Form.

- Öffnen der Matrize: Nachdem das Metall erstarrt ist, wird die bewegliche Formhälfte geöffnet. Dies ermöglicht den Zugang zum fertigen Teil, das oft als Gussstück oder Gussling bezeichnet wird.

- Entnahme und Nachbearbeitung: Das gegossene Teil wird aus der Matrize entfernt. In einigen Fällen können Grate oder Überschüsse an den Formtrennflächen entstehen, die entfernt werden müssen. Diese Überschüsse können durch Schleifen, Fräsen oder andere Bearbeitungsschritte entfernt werden, um die gewünschte Oberflächengüte zu erreichen.

- Wiederverwendung der Matrize: Die Matrize, auch Dauerform genannt, kann für Tausende von Gießzyklen verwendet werden, bevor sie verschlissen ist. Regelmäßige Wartung, Inspektion und gegebenenfalls Reparaturen sind erforderlich, um die Qualität der gegossenen Teile zu gewährleisten und die Lebensdauer der Matrize zu verlängern.

Abb. 6: Vorbereiten der Aluminiumschmelze in der BMW-Leichtmetallgießerei in Landshut

Abb. 6: Vorbereiten der Aluminiumschmelze in der BMW-Leichtmetallgießerei in Landshut

Anwendungen von Aluminiumguss

Der Druckgießprozess ermöglicht die Herstellung von Teilen mit hoher Präzision, enger Toleranz und dünnwandigen Strukturen. Dieses Verfahren wird in der Automobilindustrie, der Elektronik, der Medizintechnik und vielen anderen Branchen eingesetzt, wo hohe Qualität und Präzision gefragt sind. Die Anwendungen von Aluminiumguss reichen von Konsumgütern bis hin zu industriellen Anwendungen.

Einsatzmöglichkeiten gibt es in der

Automobilindustrie...

- Motorengehäuse

- Getriebegehäuse

- Fahrwerksteile

- Lenkungs- und Aufhängungskomponenten

- Radnaben und Bremssättel

In der Elektronik...

- Gehäuse für Computer und Laptops

- Smartphone-Gehäuse

- Elektrische Steckverbinder

- Kühlkörper für Leistungselektronik

In der Luft- und Raumfahrt...

- Flugzeugkomponenten wie Tragflächen, Flugzeugtüren

- Raumfahrtstrukturen und -komponenten

Im Bereich Haushaltsgeräte...

- Kochgeschirr wie Pfannen und Töpfe

- Kaffeemaschinen

- Elektrische Haushaltsgeräte wie Mixer, Toaster

Bei der Sport- und Freizeitausrüstung...

- Fahrradrahmen und Komponenten

- Angelruten und -rollen

- Sportausrüstung wie Golfschläger

In der Medizintechnik...

- Medizinische Gerätegehäuse

- Chirurgische Instrumente

- Prothetische Geräte

Bei der Energieerzeugung...

- Windkraftanlagenkomponenten

- Teile für Solarenergieanlagen

In der Marine- und Schifffahrtsindustrie...

- Schiffskomponenten und -strukturteile

- Yachtkomponenten

Und im Bereich Kunst und Design...

- Skulpturen und Kunstwerke

- Designermöbel und -accessoires

Bild 7: Strukturaluminiumgussbauteil mit integrierter Federbeinstütze

Bild 7: Strukturaluminiumgussbauteil mit integrierter Federbeinstütze

Herausforderungen

Die Herstellung von Aluminiumgussteilen erfordert eine präzise Kontrolle der Gießtemperatur, des Drucks und der Abkühlung, um die gewünschten mechanischen Eigenschaften und Oberflächengüten zu erzielen (Abb. 6). Die Auswahl der richtigen Legierung spielt ebenfalls eine wichtige Rolle, da verschiedene Legierungen unterschiedliche Eigenschaften aufweisen. Herausforderungen beim Aluminiumgießen sind unter anderem Porosität, Unregelmäßigkeiten in der Mikrostruktur und Verzug. Diese Herausforderungen erfordern sorgfältige Prozesskontrolle und Qualitätsüberwachung.

Fazit

Das Aluminiumgießen ist ein Fertigungsverfahren, das eine breite Palette von Anwendungen bedient. Sand-, Kokillen- und Druckgießen sind die Hauptverfahren, die je nach Anforderung an die Produktionsmenge, Präzision und Komplexität des Teils ausgewählt werden. Die kontinuierliche Weiterentwicklung von Aluminiumlegierungen und Gießtechnologien wird dazu beitragen, dass Aluminiumguss in Zukunft eine noch wichtigere Rolle in verschiedenen Industriezweigen spielt.

Zusammenfassung

Die in letzten und diesem Heft beschriebenen Herstellungsprozesse ermöglichen einen vielseitigen Einsatz von Aluminium in allen Branchen. Die über die Legierungen und Wärmebehandlungen gesteuerten Eigenschaften des Leichtmetalls machen diese Vielfalt möglich. Aluminium ist aus unserem täglichen Leben nicht mehr wegzudenken. Das beginnt beim Einpacken des Frühstücks in Alufolie und dem Öffnen einer Getränkedose und reicht über das Benutzen des Autos oder öffentlicher Verkehrsmittel bis hin zu Freizeitaktivitäten. Bereits in der Planungsphase von Bauteilkomponenten wird die Art der Herstellung berücksichtigt. Die Anforderungen an die Aluminiumlegierung, sowie der wirtschaftliche Faktor stehen im Fokus.

Verschiedenste Oberflächenbeschichtungen tragen dazu bei, die Anforderungen an Bauteile und Komponenten optimal zu unterstützen – sowohl im dekorativen Bereich also auch beim Erfüllen bestimmter technischer Eigenschaften. Durch eine gezielte Auswahl von Herstellungsprozess, Materialanforderungen und Oberflächenbeschichtungen lassen sich Bauteile mit hoher Qualität herstellen, welche ihrem Einsatzgebiet zu hundert Prozent gerecht werden.