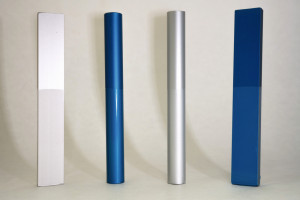

Galvanische Schichten werden durch die elektrochemische Abscheidung metallischer Niederschläge auf Substrate in einem elektrolytischen Bad erzeugt. Je nach Metall bzw. Legierung werden verschleißfähige (Chrom, Nickel), dekorative (Gold, Silber) und/oder korrosionsschützende (Zink) Überzüge damit erreicht. Nachteilig ist hingegen bei vielen Anwendungen die hohe elektrische Leitfähigkeit (Elektroschutz). Für einen genügenden Korrosionsschutz sind meist dicke Schichten notwendig, was mit einem hohen Material- und Stromverbrauch verbunden ist. Das ästhetische Erscheinungsbild ist durch die Wahl des Überzugmetalls gegeben und limitiert. Eloxalschichten auf Aluminium werden durch die anodische Oxidation in einem meist sauren (Schwefelsäure, Oxalsäure) Elektrolyten erzeugt. Die harten, porösen und transparenten Schichten können durch eine organische oder elektrolytische Färbung weiter modifiziert werden [1] (Abb. 1). Bei Letzterem ist die Farbpalette jedoch auf Bronzetöne reduziert. Die Witterungsbeständigkeit ist bei organisch gefärbten Fassaden meist nicht gegeben und die Chemikalienbeständigkeit im alkalischen Bereich bei allen Eloxalbeschichtungen eingeschränkt.

Sol-Gel/ AAACoat Beschichtung

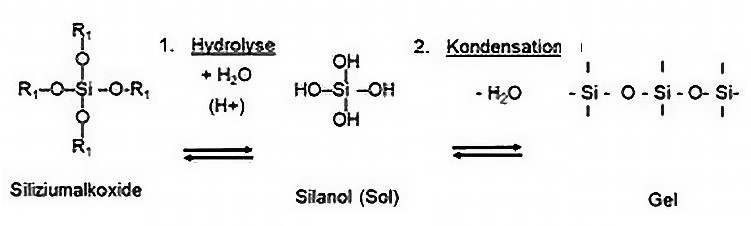

Mit der AAACoat Beschichtung können einige der oben aufgeführten Nachteile vermieden bzw. reduziert werden. AAACoat ist eine glasartige, nanokeramische Beschichtung, welche auf der Sol-Gel Technologie basiert. Die Herstellung erfolgt in einem Prozess, in dem ausgewählte siliziumoxidhaltige Monomere durch Hydrolyse und anschließende Kondensation, unter Wasserabgabe, zu einem Siliciumdioxid-Netzwerk geformt werden, welches ein besonderes Eigenschaftsprofil aufweist [2, 3] (Abb. 2). Abb. 2: Der Sol-Gel Prozess (Beispiel Si-Basiert)

Abb. 2: Der Sol-Gel Prozess (Beispiel Si-Basiert)

AAACoat wird in einer alkoholischen Lösung hergestellt und kann wie ein organisches Lacksystem durch Tauchen (dip Coating), Spritzen, Rollen oder kontinuierlich im Bandbeschichtungsprozess (coil Coating) auf das Substrat appliziert werden. Aufgrund seiner dünnflüssigen Konsistenz lassen sich auch feine Poren, Risse oder Hohlräume beschichten. Nach dem Auftragen müssen die Sol-Gel lackierten Teile bei ≥ 150°C vernetzt werden.

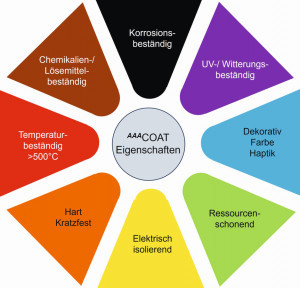

Kurzes Eigenschaftsprofil der AAACoat Beschichtung

Aufgrund der anorganischen Struktur und seiner Ähnlichkeit zu amorphem Glas weist AAACoat eine sehr gute Witterungs- und UV-, sowie eine hohe Temperaturbeständigkeit (>500 °C) auf. Die Schicht ist hoch transparent, resistent gegenüber praktisch allen Lösemitteln wie Alkoholen, Benzin, Aceton, MEK  Abb. 3: Eigenschaftsprofil von AAACoat/ Sol-Gel und sehr beständig in verdünnten Säuren. Im alkalischen Bereich ist der Schutz vor Reinigungsmitteln bis pH 12 gegeben und übertrifft z. B. die Möglichkeiten von reinen Eloxalschichten bei weitem. AAACoat Schichten sind hart und spröde und können in Schichtdicken von >0.5µm bis ca. 15 µm appliziert werden. Bei einigen speziellen Pigmentierungen werden sogar noch deutlich dickere Schichten bis >50 µm erreicht (Abb. 3). Durch die Beimischung von dekorativen und funktionalen Pigmenten wird das Eigenschaftsprofil des Sol-Gel Bindemittels (Matrix) weiter variiert. Anorganische, korrosionsbeständige Farbpigmente erweitern das visuelle Erscheinungsbild, ohne die Eigenschaften wie Temperatur- oder Witterungsbeständigkeit zu reduzieren. Mit Gleitpigmenten wie Molybdändisulfid (MoS2) oder Grafit werden die Gleiteigenschaften (Trockenschmierung) nachhaltig verbessert oder mit verschleißfesten Partikeln wie Siliciumkarbid, Diamant etc. die Rutschfestigkeit deutlich erhöht.

Abb. 3: Eigenschaftsprofil von AAACoat/ Sol-Gel und sehr beständig in verdünnten Säuren. Im alkalischen Bereich ist der Schutz vor Reinigungsmitteln bis pH 12 gegeben und übertrifft z. B. die Möglichkeiten von reinen Eloxalschichten bei weitem. AAACoat Schichten sind hart und spröde und können in Schichtdicken von >0.5µm bis ca. 15 µm appliziert werden. Bei einigen speziellen Pigmentierungen werden sogar noch deutlich dickere Schichten bis >50 µm erreicht (Abb. 3). Durch die Beimischung von dekorativen und funktionalen Pigmenten wird das Eigenschaftsprofil des Sol-Gel Bindemittels (Matrix) weiter variiert. Anorganische, korrosionsbeständige Farbpigmente erweitern das visuelle Erscheinungsbild, ohne die Eigenschaften wie Temperatur- oder Witterungsbeständigkeit zu reduzieren. Mit Gleitpigmenten wie Molybdändisulfid (MoS2) oder Grafit werden die Gleiteigenschaften (Trockenschmierung) nachhaltig verbessert oder mit verschleißfesten Partikeln wie Siliciumkarbid, Diamant etc. die Rutschfestigkeit deutlich erhöht.

Unterschiede AAACoat zu organischen Lacksystemen

Obwohl Sol-Gel Beschichtungslösungen ähnlich wie organische Lacksysteme appliziert werden, unterscheidet sich AAACoat in wesentlichen Eigenschaften zu den herkömmlich bekannten Lacksystemen (Tab. 1).

|

Eigenschaften |

organische |

AAACoat/Sol-Gel |

Bemerkungen |

|

chemische Hauptelemente |

C,O,N,H |

Si,O |

Vergleiche jeweils |

|

Temperaturbeständigkeit |

<100°C |

>500°C |

|

|

Verhalten bei Feuer |

Rauchentwicklung |

keine Rauchentwicklung |

|

|

typische Schichtdicken |

15-500µm |

0.5-15µm |

|

|

Härte, Kratzfestigkeit |

gering |

hoch |

|

|

UV-/ |

neigt zu Versprödung |

sehr gut |

|

|

Lösemittelbeständigkeit |

teilweise |

sehr gut |

1)Organische Lackbindemittel wie Alkydharze, Kunstharze, Öle, etc. keine Silikone!

Tab. 1: Unterschiede von organischen Lacksystemen zu AAACoat

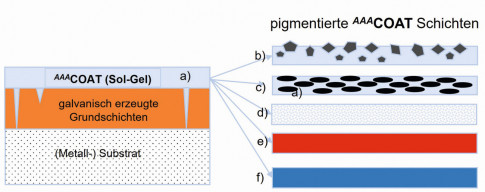

AAACoat auf galvanisch beschichteten Oberflächen

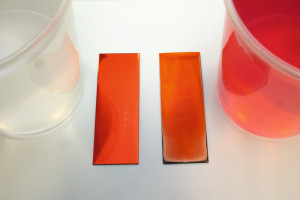

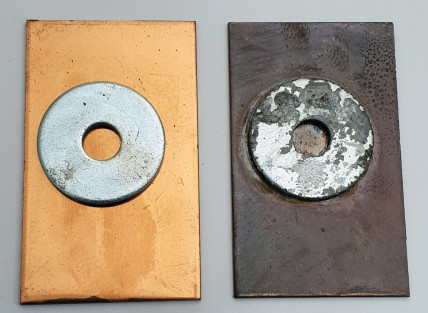

Um den notwendigen Korrosionsschutz bei Stahl oder anderen Substraten zu erreichen, müssen bei der galvanischen Behandlung meist mehrere bzw. dickere Schichten appliziert werden. Zudem kann es zu freibleibenden Stellen bei Hohlräumen, Kanten oder Rissen (Hartchrom) kommen. Die dünnflüssige Konsistenz der Beschichtung bedeckt diese unbeschichteten Stellen. Insbesondere bei Rissen oder Spalten führt der Kapillareffekt zu einer zuverlässigen Füllung der freibleibenden Zonen (Abb. 4). Bei vielen Anwendungen genügt schon eine dünne Deckschicht für eine deutliche Steigerung der Korrosionsbeständigkeit. Die Kombination von galvanischer und Sol-Gel Beschichtung führt in vielen Fällen zu einer Materialeinsparung. Auf den galvanisch abgeschiedenen Metalloberflächen isolieren AAACoat Schichten das Substrat elektrisch und vermeiden bzw. unterdrücken die Kontaktkorrosion (Bimetallkorrosion). Die hydrophobe Oberfläche weist zudem Feuchtigkeit ab. Zusätzlich erhöht die dünne Sol-Gel Schicht die Korrosionsbeständigkeit. Abbildung 5 zeigt eine galvanisch verzinkte Karosseriescheibe auf einem Kupfer Plättchen im direkten Kontakt nach 24h in einer leicht alkalischen, 5%igen NaCl-Lösung (pH~ 10). Verzinkte Karosseriescheibe und Kupferplättchen auf der linken Seite sind mit ca. 2-3 µm AAACoat beschichtet. Karosseriescheibe und Kupferplättchen auf der rechten Seite sind unbeschichtet. Abb. 4: AAACoat als Top-Layer auf galvanischen Schichten – mit und ohne Pigmente: a) ohne Pigmentierung b) Hartstoffpartikel (SiC, Diamant...) c) Gleitpigmente (MoS2, Graphit...) d) Mattierungsmittel, e) und f) Farbpigmente

Abb. 4: AAACoat als Top-Layer auf galvanischen Schichten – mit und ohne Pigmente: a) ohne Pigmentierung b) Hartstoffpartikel (SiC, Diamant...) c) Gleitpigmente (MoS2, Graphit...) d) Mattierungsmittel, e) und f) Farbpigmente

Abb.5: Galvanische Trennung durch AAACoat. Links beschichtet, rechts nicht beschichtet (Bimetallkorrosion).

Abb.5: Galvanische Trennung durch AAACoat. Links beschichtet, rechts nicht beschichtet (Bimetallkorrosion).

Sol-Gel Schichten können auch als Schutz vor Anlassfarben dienen. Auf Nickel-, Kupfer-, Messing- etc. Schichten verhindern oder reduzieren Überzüge mit dieser Beschichtung das Anlaufen der Metalle bei höheren Temperaturen. Vernickelte und verchromte Teile lösen bei vielen Menschen Haut-Allergien aus. Durch den Kontakt von aggressivem Schweiß mit Nickel oder Chrom werden entsprechende Ionen herausgelöst, welche zu folgenschweren Entzündungen führen können. Durch die dünne Beschichtung mit Sol-Gel (ca. 2-3µm) wird die Abgabe von Metallionen verhindert. Ein einfacher, in Apotheken erhältlicher, Nickel-Test mit einem (Dimethylglyoxim getränkten) Wattestäbchen in alkalischem Milieu (Ammoniak) führt zur Rotfärbung, wenn entsprechende Ni-Ionen herausgelöst werden (Abb. 6a,6b).

Abb. 6a: Glanzverchromte (vorne) und vernickelte (hinten) Möbelknöpfe. Die beiden Möbelknöpfe auf der rechten Seite sind mit 2-3µm AAACoat beschichtet. Der Möbelknopf vorne ist mit mattiertem AAACoatveredelt. Die scharfen Spiegelbilder der beiden glanzverchromten Möbelknöpfe zeigen, dass durch die hochtransparente Sol-Gel Beschichtung keine Glanzeinbuße hingenommen werden muss

Abb. 6a: Glanzverchromte (vorne) und vernickelte (hinten) Möbelknöpfe. Die beiden Möbelknöpfe auf der rechten Seite sind mit 2-3µm AAACoat beschichtet. Der Möbelknopf vorne ist mit mattiertem AAACoatveredelt. Die scharfen Spiegelbilder der beiden glanzverchromten Möbelknöpfe zeigen, dass durch die hochtransparente Sol-Gel Beschichtung keine Glanzeinbuße hingenommen werden muss

Mit Hilfe von funktionalen Pigmenten im Submikronen- (< 1 µm) oder Nanometerbereich (< 0.1 µm) lassen sich Sol-Gel Beschichtungen vielfältig weiter optimieren. Mit Gleitpartikeln wie Molybdändisulfid (MoS2) oder Graphit können Oberflächen mit geringen Reibungskoeffizienten und geringem Verschleiß geschaffen werden. Großes Potential sehen wir bei Umformwerkzeugen für Kunststoffe. Dank der hohen Temperaturbeständigkeit der AAACoat-Matrix und der Gleitpigmente können diverse Kunststoffe bei mehreren 100 °C ohne Anhaftungen umgeformt werden (Abb. 7a). Auf der anderen Seite führt die Einlagerung von harten und kantigen Pigmenten wie Diamant, Siliciumkarbid (SiC) etc. in die Sol-Gel Matrix zu Oberflächen mit sehr hohem Reibungskoeffizienten. Letzteres kann als Rutschschutz eingesetzt werden (Abb. 7b).

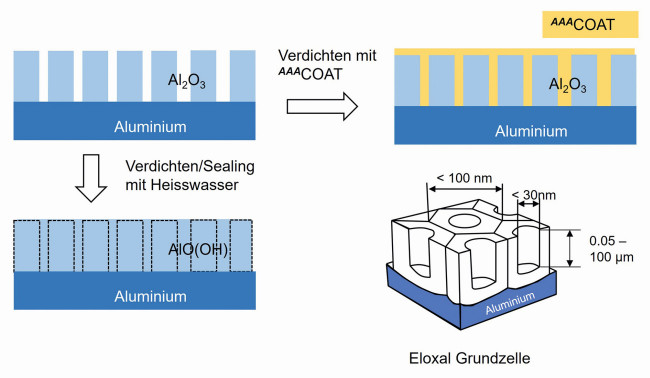

AAACoat auf eloxierten Oberflächen

Eloxalschichten sind transparente Aluminiumoxidschichten, die eine hexagonale Struktur mit einer dünnen Sperrschicht aufweisen (Abb. 8 rechts unten). Die Poren dieser Zellen können im oberen Teil mit löslichen Farbstoffen befüllt und anschließend in einem Bad mit kochendem Wasser (Heißwasser Sealing) oder mit Nickelsalzen (Kalt Sealing) verdichtet werden. Dabei kommt es beim Heißwasser Sealing zu einer Quell-Reaktion mit dem Wasser und es bildet sich eine Aluminium-Oxid-Hydroxidschicht aus, welche die Poren schließt und die Korrosionsfestigkeit erhöht. Beim Kalt Sealing werden die Poren durch Bildung von Nickel-/Aluminium-Komplexen bei tieferen Temperaturen geschlossen. Abb.8: Schematische Darstellung von eloxiertem Aluminium. Oben links: unverdichtete Anodisationsschicht, unten links: Heißwasserverdichtet, oben rechts: mit AAACoat gesealt, rechts unten: hexagonale Grundzelle der Eloxalschicht

Abb.8: Schematische Darstellung von eloxiertem Aluminium. Oben links: unverdichtete Anodisationsschicht, unten links: Heißwasserverdichtet, oben rechts: mit AAACoat gesealt, rechts unten: hexagonale Grundzelle der Eloxalschicht

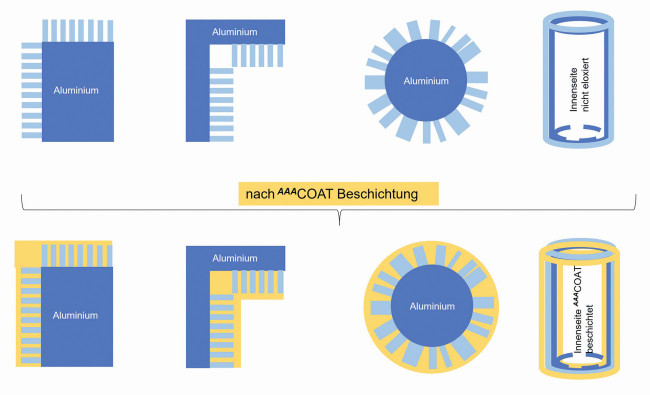

Kritisch sind bei der Eloxalbehandlung Innen- und Außenkanten, kleine Biegeradien und Hohlräume. Da die Eloxalschicht zu zwei Dritteln in das Aluminium hineinwächst, fehlt bei Kanten und kleinen Biegeradien Material. Somit bleiben diese Stellen unbeschichtet. Hohlräume wie z. B. Rohrinnenseiten sind durch den Faraday-Effekt weitgehend von der Stromzufuhr abgeschnitten und können keine Schicht ausbilden. Durch die dünnflüssige Konsistenz von AAACoat werden u. a. die Spalten gefüllt. Dieser Vorgang wird durch Kapillareffekte noch verstärkt. AAACoat dringt sogar in die engen Poren von Schwefelsäure-Eloxal Schichten ein und führt dadurch zu einer zusätzlichen Verankerung der Sol-Gel Schicht. Dies erklärt u. a. auch die sehr gute Haftung von Sol-Gel auf praktisch allen eloxierten Aluminiumlegierungen. Je nach Anwendung werden verschieden dicke AAACoat Schichten von 2-15 µm auf der Eloxalschicht aufgebracht (Abb. 9). Abb. 9: Kritische Zonen nach der Eloxierung von Aluminium. Ecken, Kanten, kleine Rundungen und Hohlräume führen zu frei liegenden Stellen, welche mit AAACoat geschlossen werden können

Abb. 9: Kritische Zonen nach der Eloxierung von Aluminium. Ecken, Kanten, kleine Rundungen und Hohlräume führen zu frei liegenden Stellen, welche mit AAACoat geschlossen werden können

Abbildung 10 zeigt verschiedene, ca. 22 µm dick eloxierte, teilweise blau eingefärbte und zur Hälfte mit AAACoattauchbeschichtete (Dip Coating) Aluminiumprofile. Die Gesamtstärke des Sol-Gel beschichteten Teiles liegt mit ca. 24 µm jeweils nur um 2 µm über der reinen Eloxalbeschichtung. Die elektrische Durchschlagfestigkeit [4] ist jedoch im beschichteten Teil mit ca. 2000 V (DC) etwa doppelt so hoch wie beim nur mit Eloxal behandelten (ca. 1000 V). Durch eine Erhöhung des Sol-Gel-Belages kann die elektrische Durchschlagfestigkeit noch deutlich gesteigert werden (bis über 3000 V). Zudem fördert AAACoat die Temperaturstabilität der Eloxalbeschichtung. Während reine konventionelle Eloxalschichten nach einer Temperaturbehandlung von etwa 190 °C an elektrischer Durchschlagfestigkeit drastisch einbüßen, behält die Sol-Gel gesealte Beschichtung die Isolationseigenschaften nahezu bei [5]. Auch das Innere von Hohlräumen kann mit dem Verfahren gut beschichtet werden. Ein Schnelltest in einem basischen Milieu demonstriert die Schutzwirkung von einer dünnen AAACoat beschichteten und gefärbten Eloxalschicht deutlich. Je eine ca. 10 µm dick eloxierte und rot eingefärbte glänzende Aluminiumzierleiste (Al 98.85) wurde während 15 h einem alkalischen Medizinalreiniger bei 40 °C ausgesetzt, wobei eines der Zierteile mit einer ca. 1-2 µm dicken AAACoat-Schicht zusätzlich geschützt wurde. Während bei der nur eloxierten Probe der Glanz der Oberfläche ganz verschwunden ist und ein Teil der Farbe im Medizinalreiniger aufgelöst wurde, zeigt die AAACoat beschichtete Probe keinen Unterschied zum Ausgangszustand (Abb. 11).

Durch die hydrophobe Eigenschaft von AAACoat Sol-Gel Beschichtungen wird die Haftung von Schmutz oder anderen Verunreinigungen stark reduziert. Aufgesprühte Graffitispuren können – im Gegensatz zu konventionellen Eloxaloberflächen – gut mit Alkohol oder anderen Lösemitteln entfernt werden. Im dekorativen Bereich bieten sich mit AAACoat vielfältige Gestaltungsmöglichkeiten. Praktisch alle Kombinationen von glänzend oder matt und dem ganzen Farbspektrum sind darstellbar. Insbesondere sind Oberflächen herstellbar, die mit Eloxalfarben nicht erzeugt werden können wie z. B. weiß. Zudem werden bei der farbdeckenden Beschichtung mit Sol-Gel keine bzw. geringere Anforderungen an die Oberflächenqualität der Aluminiumlegierung gestellt. Vielfach kann auf Eloxalqualität (Aluminium mit reduzierten Eisen- und Siliciumverunreinigungen) verzichtet werden, was die Beschaffungskosten des zu beschichtenden Bauteiles senkt.

Außerhalb von Galvanik und Eloxal

AAACoat kann auch direkt auf zuvor nicht galvanisierte oder eloxierte Teile aufgetragen werden. So wird das Eigenschaftsprofil von Metall-, Glas-, Keramik- usw. Werkstoffen durch einen dünnen Sol-Gel Überzug weiter verbessert. Typische Beispiele sind:

- Antifingerprint- und Antihaftbeschichtungen auf Edelstahl

- Antihaftbeschichtungen direkt auf Metallen (Aluminium, Stahl, Kupfer, Messing, Magnesium…)

- Kratzfeste Beschichtungen auf Polycarbonat (PC)

- Wasserabweisende Beschichtung auf Papier oder Karton

- Farbgebende, durchsichtige Beschichtungen auf Glas

- Versiegelung von gebrannter Keramik (Ziegelsteine...)

Besonderheiten der Sol-Gel Beschichtung

Vor der erstmaligen Sol-Gel-Beschichtung auf einem neuen Substrat erweist sich eine Vorprüfung als sinnvoll. Die Erfahrung zeigt, dass Eigenschaften wie die Haftung, das Fließverhalten etc. je nach Oberflächenzustand der galvanisch aufgetragenen Schicht variieren können. Je nach Oberfläche muss diese vorgängig aktiviert und das Sol-Gel-Lacksystem an den Prozess angepasst werden. Sol-Gel-Schichten sind in der Regel nicht vollständig gasdicht. Die Schutzwirkung auf dem Substrat beruht auf einem komplexen Zusammenspiel zwischen dem Grundwerkstoff und der Beschichtung. Das Entschichten von mit AAACoat überzogenen Bauteilen erfolgt, in noch nicht eingebranntem Zustand, einfach mit organischen Lösemitteln wie Alkohol etc. In der vernetzten, eingebrannten Form kann das Bauteil mit konzentrierten Laugen wie z. B. Natriumhydroxid (NaOH) bei leicht erhöhter Temperatur gestrippt werden. Das Einsatzpotential von AAACoat/ Sol-Gel für galvanische und Eloxal Schichten ist in Tabelle 2 nochmals kurz zusammengefasst.

|

Optimierung |

Galvanische |

AAACoat/ Sol-Gel |

Bemerkungen |

|

elektrische Isolation |

• alle Metalle |

alle AAACoat- |

mit Ausnahme von hoch Metall- und Graphen- |

|

elektrische Durchschlag- |

• eloxiertes Aluminium |

nicht pigmentierte |

Erhöhung EDF auf |

|

Beschichtung von |

• alle Metalle |

alle AAACoat- |

mit Sol-Gel Tauch- |

|

Kanten- und |

• Hartchrom, Eloxal |

alle AAACoat- |

|

|

Thermischer |

• Nickel, Kupfer, Messing |

alle AAACoat- |

|

|

Korrosionsschutz |

• alle Metalle |

alle AAACoat- |

insbesondere bei dünnen Metallbeschichtungen |

|

transparenter |

• Silber, Kupfer |

nicht pigmentiertes |

|

|

Dekoratives |

• alle Metalle |

pigmentierte AAACoat- |

Variation von Farbe (inkl. weiss und schwarz), Glanz, Haptik etc. möglich |

|

Schutz vor |

• Nickel, Chrom |

alle AAACoat- |

|

|

Antifingerprint / |

• alle Metalle |

alle AAACoat- |

|

Tab. 2: Optimierungspotential von AAACoat-Schichten - Zusammenfassung

ZUR INFO

Fuchs Materials & Engineering (FME GmbH)

entwickelt, produziert und vertreibt AAACoat (Sol-Gel), beschichtet im Auftrag und bietet zudem Beratung und Entwicklung für funktionale und dekorative Oberflächen sowie Korrosionsschutz an.

Literatur

[1] S. Wernick, R. P. (1987). The Surface Treatment and Finishing of Aluminium and its alloys. Teddington, Middlesex, England: Finishing Publications LTD.

[2] C. J. Brinker and G. W. Scherer. (1990). Sol-gel science: the physics and chemistry of sol-gel processing, Academic Press, Boston, 1990. Boston: Academic Press.

[3] Schmidt, H. K. (2001). Das Sol-Gel-Verfahren: Anorganische Synthesemethoden . Chemie in unserer Zeit (35), 176-184.

[4] EN ISO 2376. (2010). Anodisieren von Aluminium und Aluminiumlegierungen – Bestimmung der elektrischen Durchschlagsprüfung.

[5] Fuchs, R. (04/2020). Elektrische Eigenschaften (Durchschlagsfestigkeit) von Eloxalschichten. Oberflächen POLYSURFACES Oberflächenbehandlung, 13-15.