Der Eloxalprozess wurde im späten 19. Jahrhundert entdeckt, als Forscher die elektrochemischen Eigenschaften von Aluminium erforschten. Es wurde festgestellt, dass eine Behandlung von Aluminium mit elektrischem Strom und bestimmten Säuren zur Bildung einer oxidischen Schicht führte. Im Verlauf des 20.Jahrhunderts wurden die Eloxalprozesse weiter verbessert und verfeinert, um die Qualität der erzeugten Schichten zu optimieren. Dies beinhaltete die Entwicklung spezifischer Elektrolyte, Optimierung der Prozessparameter und Verbesserung der Kontrollmethoden.

Der Schichtaufbau

Eloxieren ist ein elektrochemisches Verfahren, das weitreichende Anwendungen findet. Die zu oxidierenden Teile werden nach geeigneter chemischer Vorbehandlung in einen Elektrolyten, meist Schwefelsäure oder Mischelektrolyte, eingetaucht und an einer Stromquelle kontaktiert. Das Bauteil bildet die Anode. Die Kathoden im Elektrolytbad sind meist aus Aluminium oder Titan. Eine Spannung wird angelegt und über den Elektrolyten fließt ein Strom, der bewirkt, dass es infolge Elektrolyse an der Anode zu einer Sauerstoffentwicklung kommt. Der an der Aluminiumoberfläche (Anode) entstehende Sauerstoff bildet durch Reaktion mit dem Aluminium eine während des Prozesses zunehmend dickere Oxidschicht mit regelmäßiger Porenstruktur. Die Oxidschicht besteht im Wesentlichen aus zwei Hauptschichten:

Die Sperrschicht (Innere Schicht)

Die Sperrschicht entsteht zuerst an der Aluminiumoberfläche und bildet eine dichte, nicht poröse Aluminiumoxidschicht. Diese Sperrschicht, auch Barriereschicht genannt, ist abhängig von den Prozessparametern und nur einige Nanometer dick. Aufgrund der dichten Oxidschicht fungiert diese als Schutzbarriere für das darunterliegende Aluminium. Diese dichte Schicht bietet eine hohe Korrosionsbeständigkeit und verbessert die Haltbarkeit der eloxierten Oberfläche, indem sie das Eindringen von Feuchtigkeit, Chemikalien oder anderen schädlichen Substanzen verhindert.

Für hoch korrosionsbelastete Aluminiumbauteile haben verschiedene Entwicklungen gezeigt, dass eine Sperrschichtverdickung möglich ist. Durch gezielte Parametersteuerung und Elektrolytauswahl können Sperrschichtdicken nachträglich erhöht werden. Dadurch ist es möglich, die Sperrschicht zu stärken und die Eigenschaften wir Korrosions- und Chemikalienbeständigkeit zu erhöhen.

Poröse Schicht (Äußere Schicht)

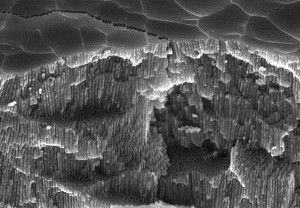

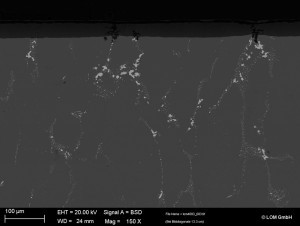

Die Sperrschicht wird durch die angelegte Spannung immer wieder „durchschlagen“ und eine poröse äußere Schicht entsteht. Die Sperrschicht wird dabei immer wieder geschlossen. Die Abb. 1: Bruchflächenansicht Porenaufbau einer Eloxalschicht GS- Prozess auf den Porengrund aufgebaute Oxidschicht ist porös, wobei die Poren im Nanometerbereich liegen. Dieser sich ständig wiederholende Vorgang führt dazu, dass sich die Aluminiumoxidschicht von innen nach außen aufbaut. Die mit dem Grundmaterial fest verankerte anodische Oxidschicht wächst je nach Verfahrensbedingungen zu einem gewissen Anteil nach innen und nach außen, was bei der Festlegung von Toleranzen bei Präzisionsteilen zu berücksichtigen ist. Bei einer Standard Schwefelsäureanodisation rechnet man mit einem Wachstum von 2/3 nach innen und 1/3 nach außen. D.h. bei einer Schichtdicke von 20µm, wachsen nur etwa 7µm nach außen. Bei einer Hartanodisation (Schwefel-Oxalsäure) rechnet man mit einem Wachstum der Oxidschicht zur Hälfte nach innen und zur Hälfte nach außen.

Abb. 1: Bruchflächenansicht Porenaufbau einer Eloxalschicht GS- Prozess auf den Porengrund aufgebaute Oxidschicht ist porös, wobei die Poren im Nanometerbereich liegen. Dieser sich ständig wiederholende Vorgang führt dazu, dass sich die Aluminiumoxidschicht von innen nach außen aufbaut. Die mit dem Grundmaterial fest verankerte anodische Oxidschicht wächst je nach Verfahrensbedingungen zu einem gewissen Anteil nach innen und nach außen, was bei der Festlegung von Toleranzen bei Präzisionsteilen zu berücksichtigen ist. Bei einer Standard Schwefelsäureanodisation rechnet man mit einem Wachstum von 2/3 nach innen und 1/3 nach außen. D.h. bei einer Schichtdicke von 20µm, wachsen nur etwa 7µm nach außen. Bei einer Hartanodisation (Schwefel-Oxalsäure) rechnet man mit einem Wachstum der Oxidschicht zur Hälfte nach innen und zur Hälfte nach außen.

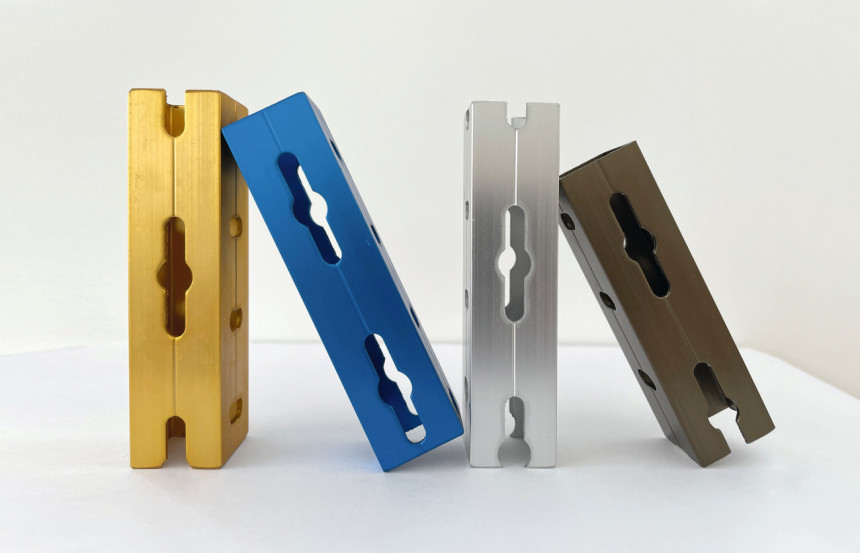

Die Poren sind charakteristisch für eloxierte Oberflächen und können in ihrer Dichte und Größe kontrolliert werden, je nach den Anforderungen der Anwendung. Aluminiumoxidschichten sind transparent und werden ohne zusätzliche Einfärbung als farblos bezeichnet. Die Oxidschichtporen können aber auch eingefärbt werden. Hierbei werden die Poren mit Farbpigmenten oder Metallsalzen gefüllt und somit eine weitreichende Farbpalette erreicht (Abb. 1).

Die Prozessschritte

Der Eloxalprozess nach DIN 17611 beinhaltet verschiedene Behandlungsstufen (Abb. 2).

Mechanische Vorbehandlung

Bauteile können vor der Anodisation geschliffen und/oder gebürstet werden. Diese Vorbehandlung wird entweder zur mechanischen Vorreinigung von Bauteilen verwendet, in erster Linie jedoch um den Oberflächenfinish im dekorativen Bereich zu beeinflussen. Dieser Prozessschritt kann je nach Anforderung optional durchgeführt werden.

Chemische Vorbehandlung Entfettung (E0 / DIN 17611)

Bauteile werden meist in alkalischen Entfettungsbädern, welche Tenside beinhalten, gereinigt. Dieser Prozess ist äußerst wichtig um Bauteile von Schmutz, Öl und Bearbeitungsemulsionen wie Schneidöl oder Kühlflüssigkeit zu befreien. Das Entfettungsbad wirkt nicht abtragend auf die Aluminiumoberflächen. Leichte Vorkorrosionen oder Kratzer beispielsweise können damit nicht entfernt werden. Eine fachgerechte Vorreinigung der Bauteile ist mit ausschlaggebend für die Qualität einer Aluminiumoxidschicht. Wird nicht sauber entfettet und gereinigt, kann dies massive Fehler im Schichtaufbau nach sich ziehen.

Zwischen allen Prozessschritten werden die Bauteile immer mit Wasser gespült. Die Anforderung an die Wasserqualität ist abhängig von den Einsatzgebieten der Bauteile. Meist kommen teilweise auch vollentsalzte Spülbäder zum Einsatz.

Beizen (E6 / DIN 17611)

Der Beizprozess wird in den meisten Fällen ausgeführt, kann aber auch nur optionaler Bestandteil des Prozessablaufs sein. In der Regel werden alkalische wässrige Lösungen auf Natronlaugenbasis für den Beizvorgang eingesetzt. Es gibt auch saure Beizbäder, welche meist speziell für Aluminiumgussbauteile eingesetzt werden.

Beim Beizvorgang wird das Aluminium chemisch abgetragen. Das Beizen entfernt die natürliche Oxidschicht des Aluminiums und stellt eine weitere Reinigungsstufe im Prozessablauf dar. Zudem kann ein Oberflächenfinish durch den Beizprozess eingestellt werden. Abhängig davon, wie lange die Bauteile in der Beizlösung verweilen, werden diese mehr oder weniger matt. Je länger gebeizt wird, desto matter werden die Oberflächen. Es ist hierbei darauf zu achten, dass nicht überbeizt wird, da dies auch immer einen Abtrag von Wandstärken zur Folge hat oder Materialgefügestrukturen stark sichtbar macht. Toleranzhaltige Bauteile müssen exakt angepasst werden, um passungsgenaue Endmasse zu erreichen. Zudem steigt die Rauheit der Aluminiumoberflächen durch das Beizen.

Dekapieren

Nach einem alkalischen Beizprozess wird die Ware in einem sauren Bad, meist auf Schwefelsäure- oder Salpetersäurebasis neutralisiert. Ein nicht zu unterschätzender Prozessschritt, der Beizbelag (schwarzer Belag der sich überwiegend auf hoch kupferhaltigen Legierungen ausbildet) und Laugenrückstände in Bohrungen oder Gewinden neutralisiert.

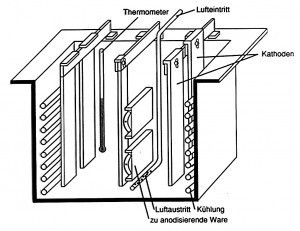

Anodisation / Eloxalprozess

Die genaue Struktur und Eigenschaften der eloxierten Schicht sind stark von den spezifischen Parametern des Eloxalprozesses abhängig. Einschließlich der verwendeten Elektrolytlösung, Abb. 3: Schnitt durch ein Eloxalbad der Stromstärke, der Temperatur und der Dauer des Prozesses. Diese Parameter beeinflussen direkt die Dicke, Porosität und Qualität der gebildeten Aluminiumoxidschicht (Abb. 3). Im Folgenden werden einige Standardprozesse kurz beschrieben.

Abb. 3: Schnitt durch ein Eloxalbad der Stromstärke, der Temperatur und der Dauer des Prozesses. Diese Parameter beeinflussen direkt die Dicke, Porosität und Qualität der gebildeten Aluminiumoxidschicht (Abb. 3). Im Folgenden werden einige Standardprozesse kurz beschrieben.

Gleichstrom-Schwefelsäure-Anodisation (GS)

Der GS-Prozess ist eines der meist verwendeten Verfahren, um Aluminiumoxidschichten im Dekorbereich herzustellen, welche zudem verschiedene technische Anforderungen erfüllen. Es werden in der Regel je nach Einsatzgebiet Schichtdicken zwischen 10 bis 30 µm erzeugt. Die Oxidschichten weisen eine geringe Eigenfärbung auf und lassen sich anschliessend hervorragend einfärben. Aluminiumoxidschichten haben eine sehr gute Korrosionsbeständigkeit, sind witterungsbeständig, hart und verschleissfest. Das Einsatzgebiet reicht vom Maschinenbau, über die Luftfahrt, die Medizintechnik bis hin zur Architekturanwendungen.

Gleichstrom-Schwefelsäure-Oxalsäure- Anodisation (GSX)

Das GSX-Verfahren, auch Hartanodisation oder Hartcoatieren genannt, wird in Bereichen eingesetzt, wo Abriebfestigkeit und eine höhere Härte ausschlaggebend sind. Die Porengröße ist aufgrund der Prozessparameter wesentlich kleiner als beim GS-Prozess. Zudem können aufgrund der tieferen Prozesstemperaturen höhere Schichtdicken produziert werden. Die Standardschichtdicken liegen zwischen 35 und 50 µm und können bei Bedarf bis 100 µm erhöht werden. Diese Schichten können ebenfalls eingefärbt werden, jedoch ist die Eigenfärbung der Oxidschicht wesentlich ausgeprägter. Dadurch können meist nur dunkle Farbtöne erreicht werden. Die Eigenfärbung von Aluminiumoxidschichten ist stark abhängig von der Zusammensetzung von Aluminiumlegierung und Schichtdicke. So tendieren beispielsweise 6000er-Aluminiumlegierungen aufgrund des Silicium- und Mangangehaltes eher zu einer mittel- bis dunkelgrauen Eigenfärbung, die hochfesten 7000er-Legierungen aufgrund des Kupfer- und Zinkanteils eher zu Gold bis Brauntönen. Je nach Legierungselement macht sich dies mehr oder weniger stark bemerkbar und muss berücksichtigt werden.

Phosphorsäure Anodisation (PAA=Phosporic Acid Anodisation)

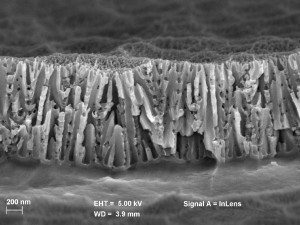

Der PAA-Prozess wird als technische Oxidschicht eingesetzt und häufig in der Luftfahrt verwendet. Im PAA-Prozess werden grobporige und sehr dünne Oxidschichten im Bereich 200 bis Abb. 4: Bruchflächenansicht Porenaufbau einer Phosphorsäure Eloxalschicht 1500 Nanometer erzeugt. Aufgrund der deutlich grösseren Poren im Vergleich zu den in Schwefelsäure Elektrolyten hergestellten Oxidschichten und dem festen Verbund mit der Aluminiumoberfläche, eignen sich diese perfekt als Haftgrund für anschliessende Verklebungen oder Lackbeschichtungen. In der Luft- und Raumfahrttechnik werden diese Oxidschichten häufig in Kombination mit einem speziellen Haftprimer für anschliessende Verklebungen eingesetzt (ASTM D3923-98). Aufgrund der Porengrösse ist es nicht möglich diese Schichten zu verdichten. Bei einer anschliessenden Applikation eines Haftprimers werden die Poren genutzt um eine hervorragende Verankerung des Primers zur Oxidschicht zu gewährleisten (Abb. 4).

Abb. 4: Bruchflächenansicht Porenaufbau einer Phosphorsäure Eloxalschicht 1500 Nanometer erzeugt. Aufgrund der deutlich grösseren Poren im Vergleich zu den in Schwefelsäure Elektrolyten hergestellten Oxidschichten und dem festen Verbund mit der Aluminiumoberfläche, eignen sich diese perfekt als Haftgrund für anschliessende Verklebungen oder Lackbeschichtungen. In der Luft- und Raumfahrttechnik werden diese Oxidschichten häufig in Kombination mit einem speziellen Haftprimer für anschliessende Verklebungen eingesetzt (ASTM D3923-98). Aufgrund der Porengrösse ist es nicht möglich diese Schichten zu verdichten. Bei einer anschliessenden Applikation eines Haftprimers werden die Poren genutzt um eine hervorragende Verankerung des Primers zur Oxidschicht zu gewährleisten (Abb. 4).

Einfärben

Nach der anodischen Oxidation kann die stark poröse Schicht farblos bleiben oder eingefärbt werden. Zur Farbgebung anodischer Oxidschichten existieren verschiedene Verfahren, welche sich durch die Palette und die Qualität der erzielbaren Farbtöne unterscheiden.

Tauchfärben

Chemisches Färben durch Tauchen in anorganischen oder organischen Farbbädern. Beim Tauchfärben werden Farbpigmente in die Poren der Oxidschicht eingelagert. Das Farbspektrum deckt eine Vielzahl von Bunttönen ab. Mit Ausnahme des Farbtons Weiß, können von Gelb bis Schwarz eine Vielzahl von Farben abgedeckt werden. Bei den Farbtönen gilt zu beachten, dass diese nicht alle die gleiche Lichtechtheit aufweisen. Im Außenbereich sollten nur entsprechend UV-beständige Farbpigmente für eine Färbung eingesetzt werden. Ansonsten kann es zu unschönen Verfärbungen der Oxidschichten kommen. Die Eloxalbetriebe können hierzu entsprechend Auskunft geben.

Elektrolytisches Färben

Elektrolytisches Färben erfolgt in Metallsalzlösungen. Dabei wird aus einer Metallsalzlösung am Porengrund meist Zinn elektrolytisch abgeschieden. Die Farbpalette ist hier etwas eingeschränkt und reicht von Beige, Brauntönen bis Schwarz. Die Schichten sind hervorragend licht- und witterungsbeständig.

Verdichten

Um den vollen Korrosions- und Witterungsschutz zu gewährleisten, müssen die Schichten in einem weiteren Schritt verdichtet werden. Die farblosen Oxidschichten direkt nach dem Eloxalprozess, die eingefärbten Oxidschichten nach dem Färbeprozess. Dieser sogenannte Sealing- oder Verdichtungsprozess wird meist in heißem vollentsalztem Wasser (98 °C) ausgeführt. Es gibt aber auch Niedertemperatur- oder Kaltsealingprozesse, welche sich mehr oder weniger durchgesetzt haben. Das Aluminiumoxid wird in diesem Prozessschritt in Böhmit (Aluminium-Oxid-Hydroxid) umgewandelt und die vorhandenen Poren werden geschlossen.

Zu bemerken ist, dass beim Sealingprozess in Heißwasser ohne spezielle Zusätze ein unerwünschter Belag, der sogenannte Sealingbelag oder Schmant, entstehen kann. Die Wasserqualität und der pH Wert sind ebenfalls ausschlaggebend, um dies zu verhindern und eine perfekte Verdichtungsqualität zu gewährleisten. Deshalb müssen der Leitwert und der pH Wert des Wassers regelmäßig kontrolliert werden.

Einfluss der Legierungselemente

Wie in den vorherigen Ausgaben der Aluminiumserie erläutert wurde, beeinflussen Legierungselemente maßgeblich die Materialeigenschaften von Aluminium. Abhängig von den Legierungselementen und der Art der Herstellung der Aluminiumhalbzeuge werden Materialphasen gebildet, welche sich bei der Anodisation mehr oder weniger stark bemerkbar machen. Je nach Art der Phasen können diese in die Oxidschicht unterschiedlich eingebaut werden.

Die Legierungsphasen werden oxidiert, dies ist der bestmögliche Fall, d. h. die Phasen werden störungsfrei mit in die Oxidschicht eingebaut und beeinflussen weder den Schichtaufbau, noch haben sie einen Einfluss auf die Korrosionseigenschaften. Werden die Phasen dagegen während des Eloxalprozesses aufgelöst, bilden sich Hohlräume in der Oxidschicht, welche je Abb. 5: Querschliff Rasterelektronenaufnahme nach Größe und Lage einen massiven Einfluss auf die Schichteigenschaften und die Beständigkeit haben können. In Abbildung 4 ist der Querschliff einer hoch Kupferhaltigen Oxidschicht (> 6% Cu) zu sehen. Die Materialphasen stören den Aufbau der Aluminiumoxidschicht extrem, es bilden sich große Hohlräume, welche bis zum Porengrund und Grundmetall reichen. Dies hat massive Auswirkungen auf die Korrosionsbeständigkeit und mechanischen Eigenschaften der Bauteile. Einige Typen von Materialphasen werden in die Oxidschicht ungelöst und unoxidiert in die Oxidschicht eingebaut. Sie werden von der Oxidschicht umwandert und eingeschlossen. Ebenfalls abhängig von Größe und Lage, sowie von der Phasenzusammensetzung können diese Phasen einen erheblichen Einfluss auf die Schichteigenschaften haben (Abb. 5).

Abb. 5: Querschliff Rasterelektronenaufnahme nach Größe und Lage einen massiven Einfluss auf die Schichteigenschaften und die Beständigkeit haben können. In Abbildung 4 ist der Querschliff einer hoch Kupferhaltigen Oxidschicht (> 6% Cu) zu sehen. Die Materialphasen stören den Aufbau der Aluminiumoxidschicht extrem, es bilden sich große Hohlräume, welche bis zum Porengrund und Grundmetall reichen. Dies hat massive Auswirkungen auf die Korrosionsbeständigkeit und mechanischen Eigenschaften der Bauteile. Einige Typen von Materialphasen werden in die Oxidschicht ungelöst und unoxidiert in die Oxidschicht eingebaut. Sie werden von der Oxidschicht umwandert und eingeschlossen. Ebenfalls abhängig von Größe und Lage, sowie von der Phasenzusammensetzung können diese Phasen einen erheblichen Einfluss auf die Schichteigenschaften haben (Abb. 5).

Die Anodisation von Magnesium- und Siliciumhaltigen Aluminiummaterialien vom Typ der 5000er- und 6000er-

Legierungsgruppen wie beispielsweise EN AW 5083 (AlMg4.5Mn), EN AW 5005 (AlMg1) oder EN AW 6061 (AlMg1SiCu) und EN AW 6082 (Al Si1MgMn) können mit den Standardverfahren sehr gut schutzbehandelt werden. Meist werden diese Aluminiumlegierungen im Maschinen- und Apparatebau oder im dekorativen Bereich (Architektur) eingesetzt. Die Eigenfärbung ist bei diesen Legierungsgruppen von Aluminiumlegierungen relativ gering und verschiebt sich bei höheren Schichtdicken in den Grautonbereich. Die hochfesten Aluminiumlegierungen wie beispielsweise EN AW 2024 (AlCu4Mg1) oder EN AW 7075 (AlMgZnCu1.5) hingegen weisen teils einen hohen Anteil an Kupfer auf. Sehr hoch kupferhaltige Aluminiumlegierungen sind meist erschwert anodisierbar. Es bedarf bei Kupferanteilen > 3 % spezieller Prozessparameter um die Aluminiumteile ausreichend zu beschichten. Hochlegierte Aluminiumwerkstoffe oder Gussplatten werden häufig in der Automobil-, Luft- und Raumfahrtindustrie sowie im Maschinen- und Formenbau eingesetzt. Insbesondere die Aluminiumlegierungen EN AW 2024 (Hauptlegierungselement Kupfer) und EN AW 7075 (Hauptlegierungselement Zink) werden aufgrund ihrer hohen Festigkeit und hochtemperaturbeständigen Materialeigenschaften häufig verwendet. Eine hohe Menge an Legierungselementen im Material kann aber auch einige Nachteile mit sich bringen. Die EN AW 2024 (AlCu4Mg1) weist beispielsweise eine schlechte Korrosionsbeständigkeit auf und es ist sehr schwierig, Oxidschichtdicken von mehr als 10-15 µm bei Standard-Anodisationsprozessen (Schwefelsäure) zu erreichen. Die EN AW 7075 (AlZn5.5MgCu) hat ein gutes Eloxalverhalten, aber eine geringe Korrosionsbeständigkeit mit dem Trend zu Spannungsrisskorrosion.

Speziell die hochlegierten kupferhaltigen Aluminiumwerkstoffe weisen die Tendenz auf, dass das Material während des Eloxalprozesses „verbrennt“. Das sogenannte „Verbrennen“ beschreibt einen sehr starken Rücklösungseffekt am Bauteil. Unterstützt wird dieser Effekt durch eine partielle Überhitzung und Spannungsspitzen an Bauteilkanten. Das Bauteil wird partiell angegriffen und aufgelöst. Im schlimmsten Fall kann das zu einer kompletten Zerstörung eines Bauteils führen.

Um diesen Fall zu vermeiden, müssen die Parameter eines Eloxalprozesses an die jeweilige Aluminiumlegierung angepasst werden. Dadurch können auch hochfeste Aluminiumlegierungen sehr gut anodisiert werden, um die technischen Anforderungen an die Schichtsysteme zu 100% zu erfüllen.

Rücklöseeffekt

Die erzeugten Schichtdicken unterliegen einer Gesetzmässigkeit. Bei der Anodisation oder des Eloxalvorgangs wird die Aluminiumoxidschicht aus dem Grundmaterial aufgebaut. Durch den Elektrolyten, die Temperatur und die Prozessparameter Strom und Spannung erfährt die Oxidschicht jedoch auch eine Rücklösung. Solange die Anodisationsgeschwindigkeit größer als die Rücklösungsgeschwindigkeit ist, erfolgt ein Schichtaufbau. Ab einem gewissen Punkt verschiebt sich jedoch dieses Gleichgewicht zu Gunsten der Rücklösegeschwindigkeit. Auch wenn ab diesem Punkt der Eloxalprozess fortgeführt wird, erfährt die Oxidschicht keinen weiteren Aufbau der Schichtdicke. Es werden die Poren geweitet und die Oxidschicht wird zurückgelöst. Erfahrungsgemäß werden Schichtdicken von 5 bis 35 µm im GS-Prozess erzeugt, 30 bis 100 µm im GSX-Prozess und 200 bis 1500 nm im PAA-Prozess (Abb. 6).

Abb. 6: Schema Schichtwachstum

Abb. 6: Schema Schichtwachstum

Anwendungsbereiche

Das Eloxieren hat sich im Laufe der Zeit zu einem wichtigen Verfahren in verschiedenen Industriebereichen entwickelt. Es wird heute in der Automobilindustrie, der Luft- und Raumfahrt, im Bauwesen, in der Elektronik und in vielen anderen Bereichen eingesetzt. Die Eloxalverfahren umfassen eine Vielzahl von Techniken, um die Schichtdicke, Oberflächenbeschaffenheit, Farbeffekte und andere Eigenschaften der eloxierten Oberfläche präzise zu kontrollieren und anzupassen.

Fassadentechnik / Gebäudehüllen

Aluminiumoxidschichten bieten eine ästhetisch ansprechende Oberfläche mit ausgezeichneter Witterungsbeständigkeit, wodurch sie für Gebäudefassaden, Geländer, Fensterrahmen und andere architektonische Anwendungen hervorragend geeignet sind (Abb. 7).  Abb. 7: Fassadenverkleidung mit eloxiertem Aluminium

Abb. 7: Fassadenverkleidung mit eloxiertem Aluminium

Automobilindustrie

Eloxaloberflächen sind in der Automobilindustrie unverzichtbar. Diese Technologie verbessert die Leistung von Aluminiumbauteilen auf verschiedene Weisen. Die Aluminiumoxidschicht bietet effektiven Korrosionsschutz, erhöht die Verschleißfestigkeit in beanspruchten Bereichen und ermöglicht dekorative Oberflächengestaltung. Von Karosserieteilen bis zu Emblemen trägt Eloxal zur Langlebigkeit, Ästhetik und Performance moderner Fahrzeuge bei.

Luft- und Raumfahrt

Aluminium hat sich in der Luft- und Raumfahrt erfolgreich etabliert, insbesondere durch die Anodisation von Bauteilen, die einen effektiven Schutz gegen Korrosion bietet. Diese Oberflächenbehandlung eignet sich hervorragend für Komponenten im Innenraumbereich, wie beispielsweise Sitzschienen und strukturell verklebte Teile. Zudem dient die Anodisation als Dünnschichtvorbehandlung von lackierten Oberflächen und als Korrosionsschutz und Haftgrund. Ein spezielles Verfahren, welches sich hervorragend als Haftgrund eignet ist die Phosphorsäure-Anodisation. Im Vergleich zur Chromsäure-Anodisation, welche aufgrund ihrer gesundheitsschädlich eingestuften Chrom(VI)-Bestandteile nicht mehr verwendet werden sollte, bietet die Phosphorsäure-Anodisation eine echte und zugelassene Alternative.

Elektronik und Maschinenbau

Aluminiumoxidschichten setzen in der Elektronik neue Maßstäbe, indem sie eine isolierende Schutzschicht bieten. Dies macht sie zum idealen Einsatz in Gehäusen, Kühlkörpern und anderen Komponenten. Im Maschinenbau hingegen stehen Abriebbeständigkeit, Korrosionsbeständigkeit und Kratzfestigkeit im Fokus, während die isolierende Wirkung dieser Behandlung galvanischer Korrosion effektiv entgegenwirkt.

Ist dennoch eine elektrische Leitfähigkeit gefordert, können Bereiche entsprechend maskiert werden. Bauteile können somit gleichzeitig mit einer isolierenden Schicht versehen werden und trotzdem an den maskierten Stellen eine elektrische Ableitung aufweisen (Abb. 8). Abb. 8: Farbig eloxierte Impeller, mit blanker Kontaktierfläche

Abb. 8: Farbig eloxierte Impeller, mit blanker Kontaktierfläche

Lebensmittelindustrie / Medizinaltechnik

Die Vielseitigkeit von Aluminiumoxidschichten erstreckt sich sogar in den Lebensmittelbereich hinein, wo sie erfolgreich in Produktionsmaschinen eingesetzt werden. In der faszinierenden Welt der Medizintechnik spielen anodisierte Aluminiumbauteile eine entscheidende Rolle – sei es bei präzisen Zahnarztinstrumenten oder im hochsensiblen OP-Bereich. Hier verschmelzen Innovation und Gesundheitspflege.

Fazit

Das Wachstum der Oxidschicht aus dem Aluminium heraus und der feste Verbund mit dem Aluminium macht dieses Schichtsystem und den Eloxalprozess so außergewöhnlich. Die Vielzahl von möglichen Schichtstrukturen durch unterschiedliche Prozessparameter bietet eine Vielzahl von Vorteilen. Diese Schichten schützen das Aluminium effektiv vor Korrosion und Umwelteinflüssen, verleihen der Oberfläche Härte und Widerstandsfähigkeit gegen Verschleiß. Die Möglichkeit verschiedener Farben eröffnet eine breite Palette ästhetischer Optionen. Aufgrund ihrer Vielfältigkeit, technische und dekorative Anforderungen zu vereinen und zu erfüllen, sind Aluminiumoxidschichten ein Teil unseres Lebens geworden.

Obwohl Eloxalverfahren seit vielen Jahrzehnten industriell verwendet werden, ist die Forschung und Entwicklung neuer, optimierter Prozesse und Schichteigenschaften noch lange nicht am Ende angelangt.

Auch die Entwicklung von Pulver- und Nasslack erlebt ständig Optimierungen und deckt ein breites Feld in unseren täglichen Anwendungen ab. Lesen Sie mehr hierzu in der nächsten Ausgabe unserer Aluminiumserie.