Einleitung

Im Jahr 2015 haben 195 Vertragsparteien das Pariser Klimaschutzabkommen unterzeichnet. Darin wurde festgehalten, dass die globale Erderwärmung auf deutlich unter 2 °C und möglichst unter 1,5 °C im Vergleich zum vorindustriellen Temperaturniveau begrenzt wird [1]. In Deutschland wurde zur Einhaltung der Ziele der Klimaschutzplan 2050 [2] von der Bundesregierung verabschiedet. Darin enthalten sind Ziele, die vorgeben, wie viel Tonnen CO2-Äquivalente im Jahr 2030 pro Sektor maximal ausgestoßen werden dürfen. Der Verkehrssektor stellt mit ca. 20 % den drittgrößten Anteil am Treibhausgasausstoß in 2020 dar, wovon wiederum 96 % (in 2019) auf den Straßenverkehr entfallen. Um die Emissionen im Straßenverkehr zu verringern, soll ein Umstieg von Verbrennungs- auf Elektromotoren stattfinden, da Elektroautos über den gesamten Lebenszyklus einen geringeren CO2-Fußabdruck aufweisen als Autos mit Verbrennungsmotor [3]. Laut einer Prognose des Kraftfahrtbundesamt werden im Jahr 2030 in Deutschland bereits 24,4 % aller im Bestand befindlichen Autos (dies entspricht 11,55 Millionen Stück) mit einem Elektromotor angetrieben [4]. Elektromotoren wandeln elektrische in mechanische Energie um und treiben so das Auto an. Zur Speicherung der hierfür benötigten elektrischen Energie werden elektrochemische Speicher eingesetzt. Zu den Anforderungen an die Speicher zählen neben ökologischen und ökonomischen Aspekten die Schnellladefähigkeit (schnelle Leistungsaufnahme) und eine schnelle Leistungsabgabe. Gleichzeitig sollen das Volumen und das Gewicht der Speicher möglichst gering, also deren Leistungsdichte und spezifische Leistung möglichst groß sein, unter Beibehaltung einer hohen Energiedichte und spezifischen Energie [5]. Aktuell werden in batterieelektrisch betriebenen Fahrzeugen (engl.: battery electric vehicles, BEVs) Lithium-Ionen-Batterien (LIBs) eingesetzt, da diese Batterietechnologie den besten Kompromiss zwischen den Anforderungen darstellt [6]. Um den Erwartungen nach einer ähnlichen Reichweite von BEVs im Vergleich zu Fahrzeugen mit Verbrennungsmotor gerecht zu werden, muss eine Weiterentwicklung der LIBs erfolgen [7]. Potentiale hierfür bieten die beiden Elektroden. Neben den eingesetzten Aktivmaterialien sowie deren Anteil an der jeweiligen Elektrode, hat auch die Elektrodenstruktur einen entscheidenden Einfluss auf die Zellperformance [8].

Ein neuartiges Verfahren zur Herstellung von Batterieelektroden wurde in der Arbeitsgruppe von Prof. Dr. Timo Sörgel entwickelt und patentiert [9]. Die so genannte Kompositgalvanoformung (Lesen Sie hierzu auch die Reportage in Galvanotechnik 1/2024) ermöglicht es, in einem einstufigen Prozess Kathodenfolien herzustellen, bei denen vollständig auf den Einsatz von Bindern und Leitadditiven verzichtet wird. Eine elektrochemisch abgeschiedene, metallische Matrix übernimmt hier diese Funktionen und dient zugleich als Stromsammler. Im Rahmen mehrerer öffentlich geförderter Forschungsprojekte konnte das Verfahren vom Becherglas bis in den Technikumsmaßstab hochskaliert werden. Hergestellt wurden bisher Kathoden für Lithium-Schwefel-Batterien [10][11][12][13][14].

Auch die Anwendung des Verfahrens zur Herstellung von Kathodenfolien für LIBs wurde untersucht [15]. In beiden Fällen kommt im Wesentlichen Nickel als Matrixmetall zum Einsatz. Um die spezifische Leistung einer LIB mit kompositgalvanogeformter Kathodenfolie weiter zu erhöhen, bietet der Ersatz des Matrixmetalls einen vielversprechenden Ansatz. Die Verwendung von Aluminium, mit seiner geringeren Dichte und der höchsten auf die Masse bezogenen elektrischen Leitfähigkeit, scheint hier sehr aussichtsreich [16]. Im Rahmen des AiF-geförderten Forschungsprojekts „KultBat – Kompositgalvanogeformte ultraleistungsdichte Kathoden für Lithium-Ionen-Batterien“ soll daher, gemeinsam mit der Arbeitsgruppe von Prof. Dr. Bund (TU Ilmenau), ein Verfahren entwickelt werden, das die Kompositgalvanoformung von Kathodenfolien mit Aluminium als Matrixmetall für den Einsatz in LIBs ermöglicht.

Ein Arbeitspaket des Projekts sieht die Galvanoformung von Aluminiumfolien als Vorstufe der Kompositgalvanoformung vor. Hierzu gibt es bis dato nur eine geringe Anzahl an wissenschaftlichen Veröffentlichungen. So berichteten Tu et al. [17] über die Galvanoformung von Aluminiumfolien mit einer Graphitscheibenelektrode mit einem Durchmesser von 10 mm aus der ionischen Flüssigkeit AlCl3 – 1-Butyl-3-methyl-imidazoliumchlorid (molares Verhältnis 2:1) unter Verwendung eines Dreielektrodenaufbaus. Weitere Arbeiten wurden von Ui et al. [18,19,20, 21,22,23] zur Galvanoformung von Aluminiumfolien mit glatter Oberfläche durch Pulsabscheidung und/oder Zugabe von 1,10-Phenanthrolin-Anhydrat zum Elektrolyten AlCl3–1-Ethyl-3-methyl-imidazoliumchlorid ([EMIm]Cl) (molares Verhältnis 2:1) durchgeführt. Experimentell wurde ein Titanblech mit einer Fläche von 0,95cm2 als Kathode verwendet. Ruan et al. berichteten, dass sie freistehende Al-Mn-Legierungsfolien durch Auflösen des Kupfersubstrats in Salpetersäure nach der galvanischen Abscheidung aus AlCl3 – [EMIm]Cl (molares Verhältnis 2:1) mit MnCl2 hergestellt haben [24].

In der vorliegenden Arbeit wurde die Galvanoformung von Aluminiumfolien aus der ionischen Flüssigkeit AlCl3 – [EMIm]Cl im molaren Verhältnis 1,5:1 untersucht. Hierfür wurden zunächst Versuche mit planaren Substraten aus verschiedenen Materialien durchgeführt, um ein geeignetes Substratmaterial zu ermitteln. Zur Galvanoformung größerer Aluminiumfolien wurde anschließend ein rotierender Zylinder als Substrat eingesetzt.

Experimentelle Arbeiten

Für die elektrochemische Abscheidung von Aluminium wurde ein Elektrolyt auf [EMIm]Cl-Basis verwendet. Da dieser hygroskopisch und zugleich hydrolyseempfindlich ist, mussten sowohl der Elektrolytansatz als auch alle Abscheidungsversuche unter Schutzatmosphäre durchgeführt werden. Hierfür wurde eine Glovebox (LABStar 1200, M. BRAUN INERTGAS-SYSTEME GmbH, Garching) eingesetzt, deren Boden zum Schutz zunächst mit einer Glasfaser verstärkten Polytetrafluorethylen (PTFE)-Folie (PLOFLON, W+B Datentechnik GmbH, Hagen) ausgeklebt wurde. Als Schutzgas kam Stickstoff (≥ 99,9999% Nippon Gases Deutschland GmbH, Düsseldorf) zum Einsatz, da dieser günstiger als Argon der gleichen Reinheit ist. Die Wasser- und Sauerstoffgehalte lagen dabei in der Regel bei < 0,5 ppm.

Elektrolytansatz

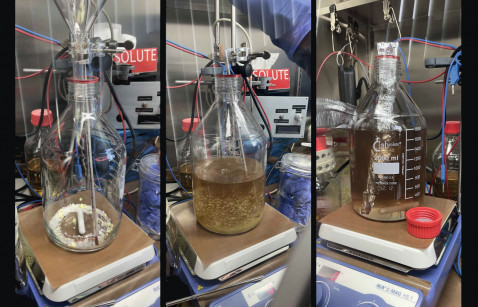

Für die Aluminiumabscheidung wurden zwei Elektrolyte bestehend aus AlCl3 und [EMIm]Cl im molaren Verhältnis von 1,5:1 verwendet. Es wurden jeweils 1,75 l hergestellt, wofür 1000 g [EMIm]Cl und 1364 g AlCl3 benötigt werden. Ein Elektrolyt lag aus vorhergehenden Arbeiten bereits fertig angesetzt und aufgereinigt vor. Hierfür wurde [EMIm]Cl der Reinheit > 95 % (IoLiLyt 0093, IoLiTec Ionic Liquids Technologies GmbH, Heilbronn) verwendet. Der Ansatz des zweiten Elektrolyten erfolgte mit reinerem [EMIm]Cl (> 98 %, IL-0093-HP-1000, IoLiTec Ionic Liquids Technologies GmbH, Heilbronn) und wird hier beschrieben. Das AlCl3-Granulat (99 %, abcr GmbH, Karlsruhe) wurde in der Glovebox in Laborflaschen abgewogen und konnte ohne weitere Behandlungen für den Ansatz verwendet werden. Das [EMIm]Cl wurde in die Glovebox eingeschleust und in zwei 1000 ml-Rundkolben umgefüllt. Da in dem Salz noch Wasser gebunden war, musste dieses zunächst durch Trocknen entfernt werden. Hierfür wurden die Rundkolben in je ein Ölbad eingebracht und mit einer Schlenk-Line verbunden. An der Schlenk-Line war eine Gasflasche mit Argon (> 99,999 %, Nippon Gases Deutschland GmbH, Düsseldorf) sowie eine Vakuumpumpe angeschlossen. Um eine Beschädigung der Vakuumpumpe durch potentiell schädliche Gase, die in die Pumpe gelangen können, zu vermeiden, wurden zwischen Schlenk-Line und Vakuumpumpe zwei Kühlfallen angebracht. Die Kühlfallen tauchten während des Betriebs in je ein mit flüssigem Stickstoff gefülltes Dewar-Gefäß ein, um entweichende Gase auszufrieren. Nach dem Anschließen der Kolben an die Schlenk-Line wurden diese zunächst für eine Minute mit Argon gespült. Anschließend wurde langsam Vakuum gezogen und die Temperatur des Ölbads auf 60 °C eingestellt. In Summe wurde das Salz für 52 h unter Vakuum (< 10 mbar) bei 60 °C getrocknet. Der Versuchsaufbau zum Trocknen des [EMIm]ClI ist in Abbildung 1 gezeigt. Um sicherzustellen, dass der Wassergehalt des Salzes unter 100 ppm liegt, wurde dieser anschließend mittels Karl-Fischer-Titration (831 KF Coulometer + 774 Oven Sample Processor, Deutsche METROHM GmbH & Co. KG, Filderstadt) gemessen. Nachdem die Restfeuchte des Salzes bestimmt war, wurde mit dem Elektrolytansatz in der Glovebox begonnen. Hierfür wurde in eine 2000 ml-Laborflasche ein Magnetrührstäbchen mit 50 mm Länge gegeben und die Flasche auf eine Magnetrührplatte (IKA Magnetrührer C-MAG HS 7 digital, IKA-Werke GmbH & CO. KG, Staufen) gestellt. In die offene Flasche wurde ein Glasthermometer eingeführt, um während des Ansatzes die Temperatur kontrollieren zu können. Mit einem Stativ wurde jeweils im Wechsel ein Glastrichter für das AlCl3 und das [EMIm]Cl befestigt. Zu Beginn wurde mit einem Spatel eine sehr kleine Menge [EMIm]Cl in die Flasche gegeben, der Trichter gewechselt und eine ebenso geringe Menge an AlCl3 zugegeben. Anschließend wurde die Rührgeschwindigkeit auf ca. 185 U/min eingestellt. Abwechselnd wurden dann kleine Mengen beider Salze zugegeben und abgewartet, bis sich das Gemisch vollständig verflüssigt hatte. Dabei wurde stets darauf geachtet, dass die Temperatur möglichst unter 60°C, auf jeden Fall aber unter 80°C blieb, da hier mit thermischer Zersetzung des Elektrolyten zu rechnen ist [25]. Mit fortschreitender Zugabe der Salze wurde auch die Rührgeschwindigkeit graduell erhöht. Nachdem beide Salze vollständig zugegeben und gelöst waren, wurde mit ca. 600 U/min für weitere 24 h gerührt, um einen homogenen Elektrolyten zu erhalten. Da das verwendete AlCl3 und somit auch der Elektrolyt aufgrund des Herstellungsprozesses mit Eisen kontaminiert ist und Verunreinigungen das Abscheidungsverhalten negativ beeinflussen können, sollte dieses aus dem Elektrolyten durch Zementation entfernt werden. Hierfür wurden aus einer handelsüblichen Aluminiumfolie (Cofresco Frischhalteprodukte GmbH & Co. KG, Minden) drei Streifen á ca. 30 cm x 30 cm zurechtgeschnitten, mit Isopropanol abgewischt, zu einem lockeren Wickel zusammengerollt und für 72 h in den unbeheizten Elektrolyten gegeben. Davon wurde der Elektrolyt ca. 12 h mit ca. 450 U/min gerührt. Den Versuchsaufbau gibt Abbildung 2 wieder, links zu Beginn, in der Mitte während des Ansatzes sowie rechts während des Aufreinigens mit Aluminiumfolie. Nach Entfernen der Aluminiumfolie wurde der Elektrolyt mit Hilfe einer Vakuumpumpe (Bürkle GmbH, Bad Bellingen) sowie eines Rundkolbens mit Büchnertrichter durch einen Glasfaserfilter (0,5 μm Porengröße, BIOZOL Diagnostica Vertrieb GmbH, Eching) filtriert und war einsatzbereit. Abb. 1: Aufbau zum Trocknen von (EMIm)Cl mit einer Schlenk- Line

Abb. 1: Aufbau zum Trocknen von (EMIm)Cl mit einer Schlenk- Line

Abb. 2: Aufbau zum Ansetzen des Elektrolyten zu Beginn (l.) und während des Ansatzes (m.) sowie während des Aufreinigens mit Aluminiumfolie (r.)

Abb. 2: Aufbau zum Ansetzen des Elektrolyten zu Beginn (l.) und während des Ansatzes (m.) sowie während des Aufreinigens mit Aluminiumfolie (r.)

Galvanoformung mit planarem Substrat

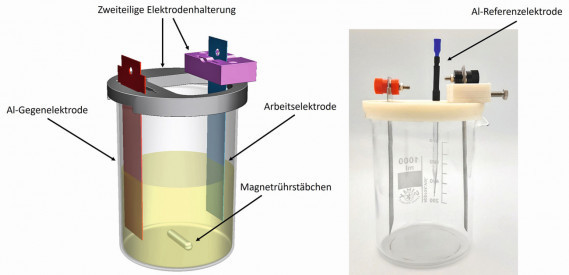

Für eine reproduzierbare Versuchsdurchführung bei der Galvanoformung mit planarem Substrat wurde eine zweiteilige Halterung zur Fixierung der Arbeits- und Gegenelektrode im Becherglas konstruiert und mittels 3D-Druck aus Polyvinylalkohol (nicePVA Natur, nice-shops GmbH, Paldau, Österreich) hergestellt. In die Halterung wurden zwei Löcher eingebracht, die der Fixierung des Temperaturfühlers und der Referenzelektrode dienten. Die Konstruktion ermöglicht es, dass die Arbeits- und Gegenelektroden ohne weitere Hilfsmittel parallel zueinander ausgerichtet sind und die Arbeitselektrode sehr einfach entnommen bzw. eingesetzt werden kann. Als Gegenelektroden wurden Blechzuschnitte aus 2,0 mm dickem Aluminium (99,99 %, abcr GmbH, Karlsruhe) verwendet. Diese wurden vor dem Einsatz in 20 %-iger Natronlauge angeätzt und anschließend mit Isopropanol gereinigt. Die Form der Elektrode wurde so gewählt, dass diese in der Elektrodenhalterung fixiert und positionsstabil ist. Für die Referenzelektrode wurde ein Aluminiumdraht (≥ 99,999 % Puratronic, Thermo Fisher Scientific GmbH, Dreieich) mit 1,0 mm Durchmesser in eine abgeschliffene Pasteurpipette aus Glas gelegt und mit Acrylkleber eingegossen. Dies dient der mechanischen Stabilität und ermöglicht eine einfachere Handhabung des Drahts. Der am dünnen Ende der Pipette herausragende Draht wurde abgeschnitten und auf 5,0 mm abgeschliffen. Am anderen Ende wurde der Draht mit einer Buchse für Bananenstecker durch Quetschen verbunden. Der Bereich zwischen Pipette und Buchse, in dem der Draht frei lag, wurde durch das Anbringen zweier Schrumpfschläuche verstärkt, um den Draht mechanisch zu stabilisieren. Das CAD-Modell der Elektrodenhalterung mit Becherglas sowie Arbeits- und Gegenelektrode ist links und der reale Aufbau inklusive Referenzelektrode rechts in Abbildung 3 gezeigt. Abb. 3: CAD- Modell (l.) und realer Aufbau für Abscheidungsversuche ohne Elektrolyten (r.) inklusive der 3D- gedruckter Elektrodenhalterung. Nicht enthalten ist in beiden Abbildungen der Temperaturfühler, links die Referenzelektrode und rechts das Magnetrührstäbchen

Abb. 3: CAD- Modell (l.) und realer Aufbau für Abscheidungsversuche ohne Elektrolyten (r.) inklusive der 3D- gedruckter Elektrodenhalterung. Nicht enthalten ist in beiden Abbildungen der Temperaturfühler, links die Referenzelektrode und rechts das Magnetrührstäbchen

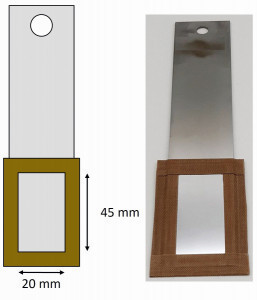

Für die Galvanoformung von Aluminiumfolien wurden Substrate aus verschiedenen Materialien getestet. Dies waren unlegierter (1.0330) und hochlegierter Stahl (1.4301, beide Hans-Erich Gemmel & Co. GmbH, Berlin), Molybdän (99,95 %, WHS Sondermetalle GmbH & Co. KG, Grünsfeld) sowie Glassy Carbon (SIGRADUR G, HTW Hochtemperatur-Werkstoffe GmbH, Thierhaupten). Die beiden Stahlproben wurden zunächst gebürstet und poliert. Anschließend wurden mit Isopropanol Reste der Polierpaste entfernt, bevor die Proben für 10 Minuten bei 50 °C ultraschallentfettet (SLOTOCLEAN AK 340, Dr.-Ing. Max Schlötter GmbH & Co. KG, Geislingen an der Steige) sowie mit VE-Wasser und Isopropanol gespült wurden. Zur Erzeugung einer definierten reproduzierbaren Oberfläche wurden die Stahlsubstrate zusätzlich in Salpetersäure (rein, Stierand GmbH, Waldstetten) passiviert und das Molybdänsubstrat mit einer Salzsäurelösung (rein, Stierand GmbH, Waldstetten) behandelt. Die Parameter hierfür wurden Rituper [26] entnommen und sind in Tabelle 1 aufgeführt. Um eine definierte Fläche zu erhalten und Kanteneffekte zu verringern, wurde jeweils die Rückseite der Substrate vollständig und die Vorderseite mit einem Rahmen der Glasfaser verstärkten PTFE-Folie abgeklebt. Die freibleibende Fläche betrug 9 cm2 und wurde abschließend mit Isopropanol gereinigt. In Abbildung 4 ist ein so vorbereitetes Substrat schematisch (links) und beispielhaft aus hochlegiertem Stahl (rechts) dargestellt. Abb. 4: Schematische Darstellung (links) und beispielhaft aus hochlegiertem Stahl vorbereitetes Substrat (rechts) für die Galvanoformungsversuche

Abb. 4: Schematische Darstellung (links) und beispielhaft aus hochlegiertem Stahl vorbereitetes Substrat (rechts) für die Galvanoformungsversuche

Für die Abscheidungsversuche wurden 600 ml des bereits vorhandenen Elektrolyten in das Becherglas gegeben, welcher mit Hilfe eines Magnetrührstäbchens (35 mm, ca. 250 U/min) und einer Magnetrührplatte (IKA Magnetrührer C-MAG HS 7 digital, IKA-Werke GmbH & CO. KG, Staufen) gerührt und auf 50 °C temperiert wurde. Als Zielschichtdicke wurden 15 μm definiert. Die verwendeten Stromdichten wurden aus vorher aufgenommenen Zyklovoltammogrammen bestimmt. Sie sind mit den entsprechenden Expositionszeiten in Tabelle 2 für das jeweilige Substratmaterial gezeigt. Die Expositionszeiten wurden unter Annahme eines 100%igen Wirkungsgrads nach Faraday berechnet. Für diese und alle nachfolgenden Abscheidungsversuche in dieser Arbeit wurde ein Potentiostat (VSP mit Booster VMP3B-20 20A/20V, Biologic Science Instruments GmbH, Seyssinet-Pariset, Frank-reich) verwendet.

Nach der Abscheidung wurden das jeweilige Substrat aus dem Elektrolyten entnommen und überschüssiger Elektrolyt durch Abtropfen sowie Abwischen mit einem Laborpapiertuch entfernt. Anschließend wurde es aus der Glovebox ausgeschleust, sofort mit Isopropanol, gefolgt von VE-Wasser, gespült und vorsichtig mit Druckluft getrocknet. Vor dem Ablösen der Schicht wurde die PTFE-Folie vom Substrat entfernt und der Spül- und Trockenvorgang wiederholt. Mit einem Skalpell wurde dann die Schicht vom Substrat gelöst. Fortsetzung in Galvanotechnik 3/2024

|

Substratmaterial |

Ansatz |

Temperatur [°C] |

Dauer [min] |

|

Unlegierter Stahl |

125 ml HNO3 65 % |

20 |

20 |

|

Hochlegierter Stahl |

25 ml HNO3 65 % |

50 |

20 |

|

Molybdän |

30 ml HCl 37 % |

20 |

20 |

Tabelle 1: Ansatzdaten der Lösungen und Parameter zur Vorbehandlung der metallischen Substrate für die Galvanoformung

|

Substratmaterial |

Stromdichte [mA/cm2] |

Expositionszeit [min:s] |

Temperatur [°C] |

|

Unlegierter Stahl |

16,3 |

44:24 |

50 |

|

Hochlegierter Stahl |

16,9 |

42:50 |

50 |

|

Molybdän |

16,4 |

44:03 |

50 |

|

Glassy Carbon |

17,6 |

41:05 |

50 |

Tabelle 2: Stromdichten und Expositionszeiten für die Galvanoformung von 15 μm dicken Aluminiumfolien mit verschiedenen Substratmaterialien

Literatur

[1] Vereinte Nationen, Paris Agreement, 2015.

[2] Bundesumweltministerium, „Der Klimaschutzplan 2050 – Die deutsche Klimaschutzlangfriststrategie“, zu finden unter https://www.bmu.de/WS3915, 2020.

[3] Bundesregierung, „Klimaschonender Verkehr“, zu finden unter https://www.bundesregierung.de/breg-de/themen/klimaschutz/klimaschonender-verkehr-1794672.

[4] Kraftfahrtbundesamt, „Prognose: Mehr als elf Millionen Elektroautos und Plug-Ins bis 2030“, zu finden unter https://www.autohaus.de/nachrichten/autohandel/prognose-mehr-als-elf-millionen-elektroautos-und-plug-ins-bis-2030-2697632.

[5] J. Deng, C. Bae, A. Denlinger, T. Miller, Joule (2020) 4, S.511

[6] A. Eftekhari, ACS Sustainable Chemistry & Engineering (2019) 7, S. 5602.

[7] K. Turcheniuk, D. Bondarev, G. G. Amatucci, G. Yushin, Materials Today (2021) 42, S. 57.

[8] M. Armand, P. Axmann, D. Bresser, M. Copley, K. Edström, C. Ekberg, D. Guyomard, B. Lestriez, P. Novák, M. Petranikova et al., Journal of Power Sources (2020) 479, 228/708.

[9] T. Sörgel, S. Meinhard, S. Sörgel, EP 3 114 721 B1, 2015.

[10] C. Erhardt, S. Meinhard, S. Sörgel, T. Sörgel, Galvanotechnik (2015) 106, S. 2396.

[11] C. Erhardt, Ş. Sörgel, S. Meinhard, T. Sörgel in Jahrbuch Oberflächentechnik (Hrsg.: T. Sörgel), Eugen G. Leuze Verlag, Bad Saulgau, Germany, (2015) S. 198–209.

[12] C. Erhardt, Ş. Sörgel, S. Meinhard, T. Sörgel, Journal of Power Sources 70 (2015) 296

[13] A. K. Jäger, S. Meinhard, O. Kesten, I. Hägele, T. Sörgel WoMag (2020) 4, S. 25.

[14] S. Meinhard, O. Kesten, K. Jäger, I. Hägele, T. Sörgel, Galvanotechnik (2020) 8, S. 1164.

[15] BMBF-Projekt „LiMaProMet“ (FKZ: 13FH4I02IA), Zukünftige Li-basierte Energiespeicher: Neue Materialsysteme, Fertigungsprozesse und Qualitätsbewertungsmethoden im Gesamtvorhaben „Smarte Materialien und intelligente Produktionstechnologien für energieeffiziente Produkte der Zukunft (SmartPro)“, 2017–2021.

[16] W. M. Haynes (Hrsg.) CRC Handbook of Chemistry and Physics. A ready-reference book of chemical and physical data, 97th Edition, CRC Press, Boca Raton, London, New York, 2017.

[17] Tu, X.; Zhang, J.; Zhang, M.; Cai, Y.; Lang, H.; Tian, G.; Wang, Y. RSC Adv. (2017) 7, 14790.

[18] Ui, K.; Kobayashi, S.; Sasaki, K.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Kojima, Y. J. Electrochem. Soc. (2021) 168, 56510.

[19] Ui, K.; Kobayashi, S.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Oya, Y.; Kojima, Y. Meet. Abstr. 2021, MA2021-02, 723.

[20] Ui, K.; Kobayashi, S.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Kojima, Y. Meet. Abstr. 2020, MA2020-02, 3002.

[21] Ui, K.; Kobayashi, S.; Kono, M.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Oya, Y.; Kojima, Y. (Digital Presentation) ECS Trans. 109 (2022) 105.

[22] Ui, K.; Kobayashi, S.; Mandai, T.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Kojima, Y. Meet. Abstr. 2019, MA2019-02, 961.

[23] Ui, K.; Kobayashi, S.; Takeguchi, T.; Tsuda, T.; Ueda, M.; Nunomura, J.; Honkawa, Y.; Kojima, Y. ECS Trans. 2020, 98, 223.

[24] Ruan, S.; Schuh, C.A. J. Mater. Res. (2012) 27, S. 1638.

[25] R. Böttcher, persönliche Mitteilung, 2022.

[26] R. Rituper, Beizen von Metallen, 1. Auflage, Eugen G. Leuze Verlag, Saulgau, Württ., Deutschland 1993.