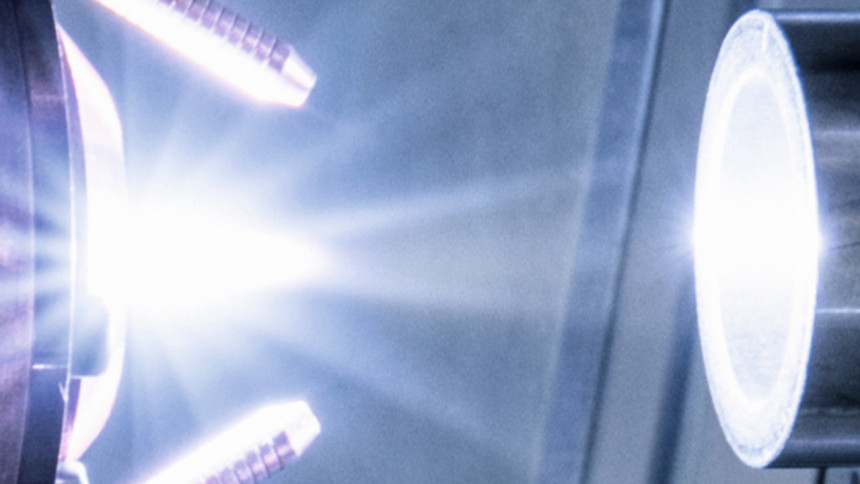

Aufbau und Betrieb der patentierten Heißgas-Plasmadüse InoCoat3 von Inocon Technologie GmbH (Quelle: Inocon)

Aufbau und Betrieb der patentierten Heißgas-Plasmadüse InoCoat3 von Inocon Technologie GmbH (Quelle: Inocon)

Einleitung Selektives Laserschmelzen von Aluminium-Legierungen

Die generative Fertigung (Additive Manufacturing) von Aluminium-Bauteilen eröffnet für europäische Produzenten einen zukünftigen Wachstumsmarkt, um Einzelteile und kleine / mittlere Serien mit komplexer Geometrie deutlich wirtschaftlicher als im Fein- / Druckguss oder mit spanenden CNC-Verfahren (Drehen, Fräsen) zu fertigen [9, 13, 33]. Die damit mögliche funktionszentrierte Konstruktion (belastungs-, funktions- und gewichtsoptimierte Bauteilauslegung) eröffnet beinahe grenzenlose Gestaltungsfreiheiten in Form, Hierarchie, Funktionalität und Materialwahl und damit die Einsparung von Fertigungskosten und Montagezeiten [1, 19]. Der schichtweise Aufbau von Bauteilen lässt durch gezielte Materialnutzung extremen Leichtbau bzw. Ressourcen-schonenden Materialeinsatz von funktionell hoch-beanspruchten Komponenten zu. Fertigungsabfälle (Späne) werden gegenüber spanender CNC-Fertigung minimiert, Gießformen und Gesenke sind nicht erforderlich [21]. Speziell das „Selective Laser Melting“ (SLM, Selektives Laserschmelzen) etabliert sich ausgehend vom Prototypenbau zunehmend in der industriellen Kleinserienfertigung für metallische Komponenten.

Das SLM-Verfahren beruht auf dem abwechselnden schichtweisen Auftrag von einigen 10 µm dicken Pulverlagen mittels Rakel und ausgehend von den polygonisierten und „geslicten“ Daten auf dem selektiven Laser-basierten Verschmelzen mit der darunter/danebenliegenden Lage. Nachteile der additiven Fertigung mit SLM liegen in niedrigeren mechanischen Eigenschaften (speziell Dauerfestigkeit) durch Porosität und Gefüge-Ausbildung. Am Umfang der verschmolzenen Bereiche kommt es zum teilweisen Ansintern von Pulverkörnern, was neben der Schmelzbadform-bedingten Lagen-Welligkeit die Rauigkeit erhöht und durch aufwendige Nacharbeit (Sandstrahlen, Bürsten, Fräsen von Passflächen, etc.) die Wirtschaftlichkeit der SLM signifikant senkt [17, 43, 48].

Im Bereich von Aluminium-Werkstoffen hat sich in der SLM die nah-eutektische Legierung AlSi10Mg aufgrund ihres Schmelzverhaltens durchgesetzt (niedriger Schmelzpunkt, kleines Schmelzintervall und daher geringe Heißriss-Empfindlichkeit, etc.. SLM-gefertigte AlSi10Mg- Werkstoffe sind gegenüber gegossenem AlSi10Mg im Ausgangszustand deutlich härter (Rp0.2 = 270 MPa), aber spröder (A < 2.5%) als Gusswerkstoffe. Wärmebehandlungen bei zu hohen Temperaturen (Lösungsglühung z. B. bei 550 °C) führen durch Strukturvergröberung zu deutlichem Verlust an Festigkeit bei gesteigerter Zähigkeit, wobei die für Guss bekannten hohen Festigkeiten auch nach Auslagerung nicht erreichbar sind [27]. Daher werden für SLM Lösungsglüh-Behandlungen bei niedrigeren Temperaturen (~350–450 °C) mit erreichbarem A ~15 % bei max. Rp0.2~210 MPa bevorzugt [7, 25, 28].

Korrosionsproblematik von AlSi10Mg aus SLM-Prozessen

Diese unvollständige Wärmebehandlung zur notwendigen Duktilitätserhöhung führt zu feinverteilten edleren Si-Partikeln mit bevorzugter a-Al-Matrix-Auflösung [8, 10, 35]. Da dies speziell an der Oberfläche die beim Druckguss geschätzte, gröbere parallel-nadelige Si-Struktur als Basis für dichte SiO2-Schutzschicht-Bildung während der kathodischen Korrosions-Reaktion (d. h. Sauerstoff-Reduktion bei flächigem Abtrag) unterbindet [39], ist dadurch die Korrosionsbeständigkeit von SLM-Materialien deutlich niedriger. In saurer, z. B. HNO3-haltiger Umgebung führt dies dann zu mindestens 2- bis 3-fachen Korrosionsraten in 0.01–1 M HNO3 [30, 39] (z. B. saure Reinigungsmittel) bzw. im Salz-Sprühnebeltest (Chlorid-Ionen) zur niedrigsten Korrosions-Beständigkeitsklasse KBK 0 [21] (vgl. Guss-AlSi10Mg: KBK 2 von 4 = mittlerer Schutz). Passiver Schutz durch die intrinsisch an Luft gebildete Al2O3-Oberfläche liegt auch nur bei pH-Werten zwischen 4.0–8.5 [39, 41] vor, wodurch auch alkalische Reinigungsmittel korrosiv wirken [21].

Lokale chemische und Gefüge-Inhomogenitäten im 10-100 µm-Bereich durch die charakteristische halbmondförmige Schmelzbadausbildung in der Baurichtung verstärken für SLM-AlSi10Mg zusätzlich die Korrosion [8, 26, 40]. Schlussendlich ist auch die Oberfläche von SLM-Bauteilen durch den lagenweisen Aufbau generell wellig und durch Ausbrechen schlecht anhaftender Partikel im Postprocessing (Kugelstrahlen) rau und offen-porig – wiederum nachteilig für die Korrosion [8]. Gröbere Porosität durch unvollständiges Verschmelzen („keyhole pores“) tritt verstärkt bei höheren, wirtschaftlichen Bauraten auf (d. h. höheren Laser-Scan-Geschwindigkeiten, hoher Lagendicke bzw. Spurabstand) [2].

Auch der Blick auf weiterentwickelte SLM-Aluminium-Legierungen zeigt aufgrund von Mikro-Seigerungen zunehmende Korrosionsproblematik [21]: In AlSi9Cu3 mit durch geringeren Si-Gehalt besserer Zerspanbarkeit verstärken auftretende Al2Cu- und AlCu2Mg-Ausscheidungen lokal die kathodische Reaktion und die Sauerstoff-Reduktion. AlMgSc (Scalmalloy) mit speziell im Aerospace-Bereich wichtiger, gegenüber AlSi10Mg verdoppelter Streckgrenze ist durch Al8Mg2 oder Al3Mg2 stark Lochfraßanfällig.

Korrosionsschutz von Aluminiumlegierungen

Zur Verbesserung der Korrosionsbeständigkeit von Bauteilen aus Aluminium-Legierungen werden derzeit als Stand-der-Technik (unabhängig vom angewendeten Fertigungsverfahren) nach einer chemischen Reinigungs- bzw. Beiz-Vorbehandlung in HNO3+H3PO4 zur Entfernung von Oxidschichten und Ausscheidungen an der Oberfläche entweder Anodisier-Behandlungen oder Konversions-Beschichtungen durchgeführt. Nachteile des Anodisierens sind aber die Notwendigkeit chemischer Bäder und die verstärkte Sichtbarkeit von Materialfehlern. Optisch-dekorative Teile erfordern daher eine abschließende Lackierung mit Verlust von Härte und Verschleiß-/Abriebfestigkeit. Konversionsschichten (z. B. Chromatierung) bieten im Allgemeinen aktiven Korrosionsschutz schon bei den angewendeten sehr geringen Dicken. Die nasschemische Aufbringung erfolgt(e) in zumeist chromsäurehaltigen Bädern, wobei jedoch die Verwendung der optimalen schützenden, aber krebserregenden Chrom(VI)-basierten Ausgangsbäder [11] durch die EU-Altfahrzeugverordnung, RoHS und REACH gesetzlich stark eingeschränkt wird. Chrom(VI)-freie (d. h. ohne Chromat Cr2O72–), nicht-karzinogene Prozessführung schränkt hingegen die erzielbare Korrosionsschutzwirkung stark ein, da bei Wasserkontakt die Selbstheilung durch Bildung eines Al/Cr3+-Hydroxids erschwert wird. Auch in Pigmenten (als Salz mit Ca, Sr, Ba und Zn-Kationen) in Primer-Lacken war Chromat als Inhibitor in Anwendung mit ähnlicher Wirkungsweise im Einsatz. Weitere angewendete, weniger weit verbreitete Korrosionsschutz-Verfahren für Aluminium sind galvanische Beschichtung, Lackierung, Sol-Gel-, PVD-, CVD- und thermische Spritz-Verfahren [8].

Die Kombination von Verschleiß- und Korrosionsschutz von Aluminium stellt, wie oben beschrieben, vielfach große Probleme an den Stand-der-Technik dar. Eine Alternative sind Plasmabeschichtungen, wobei Hochvakuum-Verfahren (~1 Pa) für die physikalische oder (plasma-unterstützte) chemische Gasphasenabscheidung (PVD, (PA-)CVD) wirtschaftlich kaum rentabel sind. Industriell bereits umgesetzt ist dabei das WICOATEC-Verfahren für die CVD-Beschichtung von Wärmeüberträgern bei > 300 °C im Feinvakuum (~100 Pa) [46], welches auch auf Bauteilen mit hohem Aspekt-Verhältnis eine gleichmäßige Beschichtung erlaubt.

Günstigere Alternativen zu Hoch- und Feinvakuum sind Atmosphärendruck-Plasma-Verfahren, welche kein kostenintensives Reaktionsgefäß (Vakuumkammer) erfordern:

Plasmen für Beschichtungszwecke können durch Düsen (Plasma-Jet) oder dielektrische Barriere-Entladung (DBD) technisch erzeugt werden. Bei Plasma-Düsen wird mittels eines Hochfrequenz-Zündimpulses (10 kV) ein Lichtbogen erzeugt und bei konstantem Strom spannungsgeregelt aufrecht erhalten, durch welches das Prozessgas strömt und ionisiert wird (Siehe Bild auf S. 1270). Der Austritt erfolgt punktförmig durch einen Düsenkopf als thermisches Heißgasplasma, welcher auf Massepotential liegt und damit potentialführende Teile des Plasmastromes weitgehend zurückhält. Speziell der innere Aufbau der Plasmadüse sowie die genutzte Anregungsspannung / -frequenz definiert die erzielbaren Plasmaeigenschaften (Dichte, Energie, etc.).

Atmosphärische Plasmen sind seit vielen Jahren vor allem im Bereich der Kunststoffvorbehandlung und der Haftungsvermittlung im Einsatz. Seit einigen Jahren stehen auch kommerziell erhältliche Freistrahl-Plasmasysteme (z. B. von PlasmaTreat bzw. Inocon Technologie GmbH) für Plasmavorbehandlung, aber auch zur Abscheidung dünner funktioneller Beschichtungen zur Verfügung. Deren Verwendung im Bereich der „Atmospheric Pressure Plasma Chemical Vapour Deposition“ (APCVD) steht allerdings erst am Anfang und fokussiert auf applikations-basierte Schichtentwicklung [5, 6, 14, 22, 37, 38, 42, 50]. Die Schichtbildung kann dabei (1) ausgehend von organischen Precursoren (z. B. HMDSO, TEOS, TiCl4, C2H2, etc.) über die Radikal-Bildung infolge Kollision mit umgebenden Partikeln und die sehr intensive UV-Strahlung im Plasma [16] ablaufen (Plasmapolymerisation) [48]. Die Zugabe der Precursoren kann in der hochionisierten Entladungszone oder erst in der Zone von quasineutralem Plasma („Afterglow“) ohne Wechselwirkung von Elektronen und Ionen erfolgen, wobei die sich ausbildende Polymerstruktur in ersterem Fall durch die Ionisierung des Precursors entscheidend geschädigt wird [32]. Salze können über Precursoren oder alkoholische Lösungen ins Plasma eingebracht und zur Modifizierung der Schicht verwendet werden. Die Nutzung von Aerosolen schützt dabei die Polymerstruktur in den Tröpfchen vor Plasmaeinwirkung [14, 18, 20], hat aber zur Folge, dass sich (Dampfdruck-abhängig) raue, poröse Schichten mit/aus Mikro-Tröpfchen bilden [34]. (2) Alternativ dazu oder auch in Kombination [4, 29, 45] mit Precursoren/Aerosolen können auch metallische oder keramische Mikro-/Nano-Partikel am Düsenausgang ins Plasma beigegeben werden, wodurch diese dann im Plasma größenabhängig aufgeschmolzen bzw. verdampft werden und sich als Schicht am Substrat, eventuell nach oberflächlicher Oxidation oder Beschichtung mit dem Precursor niederschlagen („Plasma-Spray“-ähnlicher Prozess) [12]. Generelle Vorteile von APCVD-Beschichtungen gegenüber Hoch-/ Feinvakuum-Beschichtungen sind neben dem Verzicht auf teure Vakuumgefäße die hohen Auftragsraten (1–10 µm/s*cm2). Gegenüber Sol-Gel-, Lack- und Galvanik-Schichten ist die geringe Porosität (< 0.1 %) und die (durch ohne Zeitabstand möglichen mehrmaligen Auftrag) rissfrei erreichbare hohe Schichtdicke (> 10 µm) als Basis für hohen passiven Korrosionsschutz, die hohe Schichthaftung (chemische Anbindung) und speziell die exzellenten Verschleißeigenschaften (z. B. von Silikat-Schichten) vorteilhaft.

Korrosionsinhibitoren und ihre Verwendung in Beschichtungen für Aluminium

Korrosionsinhibitoren senken generell die Korrosions-Geschwindigkeit: (1) Anodische Inhibitoren wie toxische Chromate (Cr(VI)) reduzieren die anodische Reaktionen durch Reaktion mit dem Korrosionsprodukt (Metallion) und der Bildung einer gut haftenden, unlöslichen Passivierungs-Schutzschicht auf der Metalloberfläche. Ausreichende Konzentration ist dabei zur Verhinderung von lokaler Lochfraß-Korrosion wichtig. Alternativ anwendbare Molybdate [49] wirken nur unter moderaten basischen Bedingungen. Silikatische Inhibitoren haben ihren Wirkmechanismus in der Bildung einer hydratisierten Metall-Silikat-Schicht auf der aktiven Oberfläche, wobei organisch-modifizierte Silikat-Schichten (Ormosil®) größte Bedeutung besitzen [24], aber wegen auftretender Eigenspannungen während der Bildung (Hydrolyse) aus Lösungen auf < 1 µm Schichtdicke begrenzt sind. Verbindungen mit seltenen Erden, d. h. Cer, Yttrium und Praseodym, bieten ebenfalls gute anodische Inhibitoren für Al-Legierungen. Speziell aus CeCl3 bildet sich dabei eine Cer-reiche Konversions-Schicht aus. Kommt es bei der Korrosion zu OH-Bildung, reagiert dieses mit Ce3+ zu unlöslichem, gut haftendem, korrosionshemmendem CeO2. Die Kombination dieser Elemente erhöht generell deren Wirkung.

Da HMDSO Schichten einen passiven Barriere Schutz bieten, ist dies in Kombination mit einem aktiven System, welches anfängliche Korrosionsangriffsstellen repassivieren kann, sehr vielversprechend. Bei ausreichender Cer-Ionen Konzentration in der Schicht kann sich an kleinen Defekten (Lochfraß-Stellen), eine Cer-Hydroxid-Schicht durch Auslaugen bilden. Diese schwerlösliche Hydroxid Schicht lagert sich über dem Defekt ab und führt somit zur „Selbst-Heilung“ [31].

Kathodische Reaktion, Bildung von unlöslichen Hydroxiden: Alternativ kann Ce3+ durch Peroxid zu Ce4+ oxidiert werden:

(2) Kathodische Inhibitoren verhindern die Kathoden-Reaktion durch die Bildung von z. B. unlöslichen Hydroxiden (z. B. Mg(OH)2, Zn(OH)2) auf den kathodisch wirkenden Flächen. Auch Polyphosphate, Phosphonate, Tannine, Lignine und Calcium-Salze besitzen einen ähnlichen Inhibitor-Mechanismus. Anodische, kathodische und auch gemischt wirksame Inhibitoren sind auch mit organischen Verbindungen realisierbar, jedoch ist die erzielbare Wirkung deutlich geringer [47].

Die Nutzung von Korrosionsinhibitoren – als Partikel sowie als homogen in der Matrix verteilte Salzen – in zumeist Silicium-organischen APCVD-Beschichtungen (APCVD) ist nur sehr vereinzelt wissenschaftlich beschrieben und trotz des Potentials noch nicht kommerziell in Verwendung. Maßgeblich sind in diesem Zusammenhang die Arbeiten des Tudor-Instituts [3, 4, 15, 16]. In silikonähnlichen Schichten führen SiO2-Nanopartikel durch Umsetzung mit OH-- sowie Al3+-Ionen zu verbesserter Passivierung von Aluminium [16], was durch CeO2-SiO2-Nanopartikel-Komposite infolge der O2-Diffusionsbarriere bei Anreicherung von CeO2 in Poren und in der Nähe zur Substratoberfläche weiter gesteigert wird und bei hohen Konzentrationen (> 5 %) auch Selbstheilung bei Lochfraß ermöglicht. Ähnlich wie bei Verwendung von AlCeO3-Nanopartikeln [4] liegen die notwendigen Ce-Konzentrationen bei mind. 2 % [16], wobei speziell die homogene Dispersion ins APCVD-Plasma, z. B. durch Ethanol, von großer Bedeutung ist [4].

Experimentelles

Ziel der Arbeiten war die Herstellung von aktiv korrosionsschützenden Beschichtungen ausgehend von siliziumorganischen Precursor (Hexamethyldisiloxan) und Cer-Salzen mittels der Atmosphärendruck-Plasma-Beschichtungstechnologie unter industriell relevanten Bedingungen, d. h. Bauteilgeometrien, technischen Oberflächenqualitäten, Beschichtungsraten, etc.. Als Plasma-Jet kam ein IC3 von Inocon Technologie GmbH (Attnang-Puchheim, Österreich) zur Anwendung, welcher zunächst für die Reinigung und Aktivierung der Substrate zur Steigerung der Haftfestigkeit durch Argon-Plasma, anschließend für die Schichtabscheidung mit gleichzeitiger Anwendung von HMDSO als verdampfter Präkursor und wässriger Cer-Salz-Lösung mit Luft als Trägergas (und teilweise Sauerstoff für die Reaktion zu Silikat) genutzt wurde. Eine Abbildung des Plasma-Jets inkl. dem auftretenden Plasma ist auf Seite 1270 gezeigt. Die Cer-Salz-Lösung, d. h. Ce(III)-Nitrat (Ce(NO3)3 · 6 H2O) als 0, 10, 12.5 und 15 % wässrige Lösung, wurde als Aerosol (Erzeugung im Aerosol-Generator Topas ATM 2010, Dresden, Deutschland) ins Entladungsplasma (170 A Entladungsstrom) gemischt. 0 % Salz im Aerosol wurde als Parameter für die Beschichtungen ergänzt, um auch die notwendige Energie für die Verdampfung des Wassers als Aerosol-Basis und dessen Einfluss auf die Abscheidung von silizium- organischen Beschichtungen berücksichtigen zu können. Die Relativgeschwindigkeit zwischen Substrat und Plasma-Jet in diesem „Aerosol-assisted Atmospheric Pressure Plasma Depostion“-Prozess lag bei 100 mm/s, der Abstand bei 50 mm. Durch die schmale Ausdehnung der Atmosphärendruck-Plasmas wurde die Oberfläche der Proben abgerastert, d. h. je 2x abwechselnd in x- und y-Richtung mit 5 mm Spurabstand überfahren. Um die Korrosionsschutzwirkung zu untersuchen, wurden Aluminium-Plättchen als AlSi1MgMn- Bleche (EN-AW 6082) mit geschliffener Oberfläche und als SLM-gedrucktes AlSi10Mg (EN-AB 43400) mit gestrahlter Standardoberfläche nach der SLM-Fertigung (jeweils mit 40x40 mm2 Größe und 1 mm Dicke) verwendet.

Die anwendungsnahen Korrosionstests wurden mit einer Erichsen „Corrocompact 616“ Salzsprühnebelkammer in Anlehnung an DIN EN ISO 9227 durchgeführt. Vor dem Versuch wurden die Ränder aller beschichteten Proben bzw. Teile der Demonstrator-Bauteile mit einem Grundierlack versiegelt, um einem Materialangriff an den Grenzflächen zu unterbinden. Als korrosives Medium wurde eine Lösung aus Natriumchlorid und deionisiertem Wasser (50 g/L) verwendet, welche mit HCl bzw. NaOH auf einen pH-Wert von 7 ± 0,2 eingestellt wurde. Durch die Sprühdüse wurden etwa 0,4 l/h der Lösung gleichmäßig in der Kammer verteilt. Für eine bessere Benetzung der Proben wurden diese mit einer Neigung von 20° zur Vertikalen positioniert. Die Proben wurden im Ausgangszustand, nach 24, 96, 168, 264, 360, 432, 600 und 768 h per Fotos dokumentiert. Um die Beanspruchung über die Gesamtdauer des Versuches nicht zu verfälschen, wurden die Proben vor der Dokumentation nicht gereinigt.

Detaillierte wissenschaftliche Studien zum Korrosionsverhalten erfolgten mittels potentiostatischen und potentiodynamischen Messungen in physiologischer Kochsalzlösung (0.9 % NaCl) bei 25 °C (VersaSTAT 4 Potentiostat, Galvanostat mit VersaStudio-Software V2.42.3). Die untersuchte Oberfläche der Beschichtungen betrug immer 1 cm2. Die Probe, die Platin-Elektrode und die gesättigte Kalomel-Elektrode (SCE) werden als Arbeits-, Gegen- bzw. Referenz-Elektroden verwendet.

Auslagerungstests (Immersionstests) erfolgten in SBF-Lösung mit 0,9 % NaCl (isotonische wässrige Lösung, PF % 0,9 Izotonik, Polifarma) bei 37 ± 1 °C für 1, 6, 24, 48, 72 und 96 Stunden. Nach jeder Eintauchzeit wurde der Elektrolyt mit ICP-MS (induktiv gekoppeltes Plasma-Massenspektrometer, Perkin Elmer Elan DRC-e) analysiert. Das verwendete ICP-MS-System ist mit einem Cetax ADX-500 Auto-Sampler und Diluter ausgestattet, um die freigesetzten Elemente zu qualifizieren und quantifizieren.

Profilometrie (Veeco Dektak 150) wurde für die Schicht-dicken- und Rauigkeitsmessung angewendet. Für die Untersuchung der Oberflächentopographie kam Rasterelektronenmikroskopie (Tescan Vega 3, Jeol 6060) mit energiedispersiver Röntgenspektroskopie (EDX) zur Elementanalyse (OxfordULTIM MAX 40, I-XRF) zur Anwendung. Röntgen-Photoelektronenspektroskopie (XPS, Omicron Multiprobe-System) diente zur möglichst exakten Bestimmung von Cer-Gehalten mit mit einer Nachweisempfindlichkeit von 1 Massen-% und einem Ar+-Ionen-Sputtern zum Ausschluss von Oxidationseffekten an der Oberfläche.

Ergebnisse und Diskussion

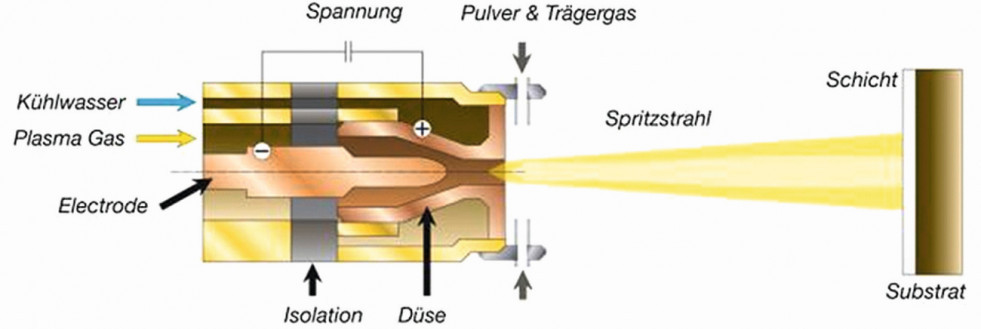

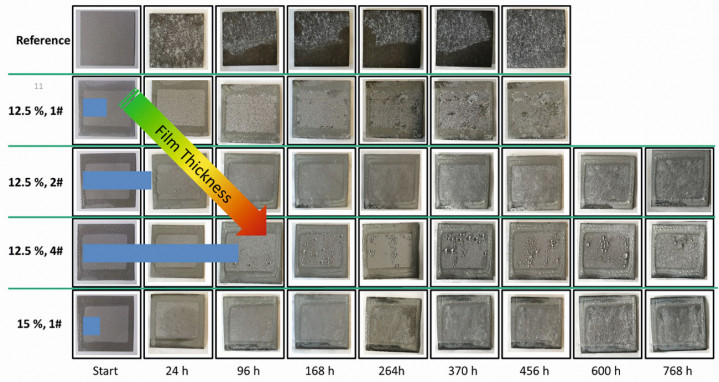

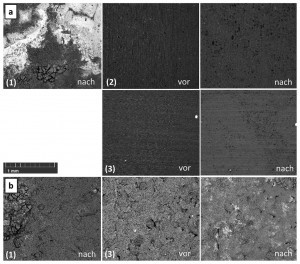

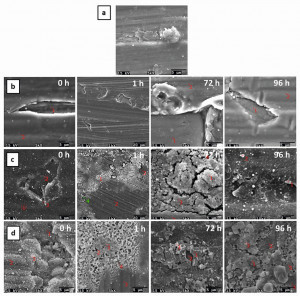

In XPS-Analysen konnte Cer in den siliziumorganischen Beschichtungen im Bereich von 0.1 bis 0.4 at.% nachgewiesen werden, wobei die Konzentration ähnlich jener ist, welche in der Literatur als korrosionsschützend beschrieben wird [23, 31, 44]. In Verbindung mit der Löslichkeitsgrenze von Cer(III)Nitrat in Wasser (Aerosol-Ausgangslösung, ~15 Masse%) wurden für die nachfolgenden Untersuchungen Lösungen mit 10 bis 15 Masse% Cer verwendet. Abb. 1: REM-Aufnahmen von (v.l.n.r.) unbeschichteter und ausgehend von HMDSO-Präkursor SiOx- beschichteter Aluminium-Ober- flächen mit 0, 10 und 15 % Cer-Gehalt für (a) AlSi1MgMn-Blech (Al6082) und (b) SLM-AlSi10Mg. (c) EDX-Flächenanalyse obiger Beschichtungen auf beiden Substrattypen (Alle Abb., Fotos, Diagramme: Joanneum Research)

Abb. 1: REM-Aufnahmen von (v.l.n.r.) unbeschichteter und ausgehend von HMDSO-Präkursor SiOx- beschichteter Aluminium-Ober- flächen mit 0, 10 und 15 % Cer-Gehalt für (a) AlSi1MgMn-Blech (Al6082) und (b) SLM-AlSi10Mg. (c) EDX-Flächenanalyse obiger Beschichtungen auf beiden Substrattypen (Alle Abb., Fotos, Diagramme: Joanneum Research)

In den nachfolgend dargestellten REM-Bildern von beschichteten Aluminium-Oberflächen sind unterschiedliche Oberflächentopographien erkennbar (Abb. 1), d. h. kleine kugelartige Strukturen vor allem in den Bildern hoher Vergrößerung bei Cer-hältigen Beschichtungen, während sie durch die hohe Rauigkeit bei niedriger Vergrößerung kaum erkennbar sind. Diese feinen Strukturen sind unabhängig von der Legierung des Substrats und dessen fertigungsbedingter Rauigkeit. Generell treten zahlreiche Kratzer und Defekte auf. Bei den AlSi1MgMn-Blechen sind dies Schleifriefen mit unidirektionaler Ausrichtung, bei den SLM-AlSi10Mg-Proben durch Sandstrahlen eingeebnete Sinterstrukturen mit kaum erkennbarer Direktionalität. Die Rauigkeit selbst liegt bei den Proben bei etwa 5–8 µm beim geschliffenen Blech (richtungsabhängig), bei den SLM-Proben bei etwa 10–12 µm. Durch deren große Tiefe können selbst die aufgebrachten Beschichtungen diese Substratdefekte nicht einebnen, da die Schichtdicke von reinen HMDSO-Schichten auf Al ~2200 nm und von HMDSO-Schichten mit 10 % und 15 % Cer nur ~900 nm beträgt. Diese Kratzer und Defekte auf den Beschichtungsoberflächen sind im Hinblick auf die Korrosion unerwünscht und können die Initiationswege für den Korrosionsprozess darstellen. Das Studiendesign unter Nutzung dieser Substrate spiegelt daher anwendungsnahe Bedingungen für den Korrosionsschutz und die aktiven Korrosionsschutzmechanismen wider und damit Selbstheileffekte durch die Schutzmechanismen von Cer.

Die EDX-Analyse der Oberfläche in Abb. 1c zeigen ein Gewichtsverhältnis von Si/O ~ 1, was auf eine SiO2-ähnliche Beschichtung hinweist (Molekulargewicht von Si = 28,08 g/mol, O = 15,99 g/mol). Der Cer-Gehalt ist ebenfalls gut erkennbar, aber durch die deutlich geringere Genauigkeit von EDX im Vergleich zu XPS etwas überschätzt.

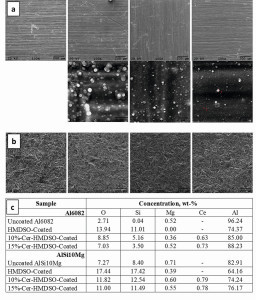

Abb. 2: Salzsprühtest an SLM-AlSi10Mg-Proben (12,5 % und 15 % Cer als Cer(III)Nitrat im Aerosol)

Abb. 2: Salzsprühtest an SLM-AlSi10Mg-Proben (12,5 % und 15 % Cer als Cer(III)Nitrat im Aerosol)

Ergebnisse des Salzsprühtestes in Abbildung 2 zeigen, dass vor allem die Schichtdicke (bei den Aerosolen mit 12.5 % Cer-Nitrat in Wasser ~300, 700 und 1500 nm (Proben 1#, 2#, 3#), unabhängig vom Cer-Gehalt, eine entscheidende Rolle hinsichtlich der Ausbildung von Korrosion spielt und somit ein Zusammenhang zur Oberflächenrauheit gegeben ist. Bei den unbeschichteten SLM-AlSi10Mg-Proben kommt es bereits nach 24 h zur Ablagerung von Salzen aus dem Elektrolyten – was mit darunterliegendem Angriff verbunden ist. Einzelne Bereiche sind nach 96 h bereits dunkel und stark angegriffen. Diese Korrosionserscheinungen sind bei den beschichteten Proben nicht erkennbar. Korrosion tritt hier nur sehr lokal begrenzt auf. REM-Untersuchungen (Abb. 3) bestätigen, dass auf den glatteren, beschichteten Al-Blechen im Gegensatz zur Referenz kein Lochfraß auftritt. Bei der Referenz ist dieser als schwarze Punkt mit erhöhtem Sauerstoffgehalt (EDX-Analyse) erkennbar (um 30–40 at% höher als in den umgebenden hellen Bereichen). Auf allen rauen SLM-AlSi10Mg-Substraten findet man stellenweise Lochfraß, der mit einem erhöhten Sauerstoffgehalt einhergeht (um 40–50 at% höher als auf den nicht betroffenen Bereichen). Dennoch bieten auch hier die Beschichtungen einen sehr guten Schutz, vergleicht man die Proben mit den doch deutlicher korrodierten unbeschichteten Substraten. Dies korreliert ebenfalls mit der höheren Salzbedeckung. Tröpfchen sind auf den hydrophilen, im Sauerstoff-Plasma nachoxidierten Oberflächen gut erkennbar. Aus weiteren, nicht dargestellten Ergebnissen kann entnommen werden, dass die Nachoxidation keinen signifikanten Einfluss auf die Korrosion hat, obwohl durch die Oxidation der Schichtoberfläche die Wasser-Oberflächenenergie auf ~65 mN/m gesteigert werden kann (hydrophil), während diese für nicht-nachoxidierte Beschichtungen bei etwa 20–30 mN/m liegt (hydrophob, geringer bei höherem Cer-Gehalt. Vergleich Al-Substrat: ~56 mN/m). Da an hydrophoberen, stärker silikonartige Schichten die Tropfen des Testaerosols im Salzsprühtest besser abperlen, sind diese für Spritzwasserschutz und Selbstreinigung besser geeignet.

Abb. 3: REM-Auswertung von Proben aus (a) AlSi1MgMn-Blech und (b) SLM-AlSi10Mg vor bzw. nach dem Salzsprühtest: (1) unbeschichtete Referenz, (2) Cer-freie HMDSO-SiOx- Beschichtung (ohne Aerosol), (3) HMDSO-SiOx-Beschichtung mit Aerosol mit 15 % Cer-Nitrat-Gehalt

Abb. 3: REM-Auswertung von Proben aus (a) AlSi1MgMn-Blech und (b) SLM-AlSi10Mg vor bzw. nach dem Salzsprühtest: (1) unbeschichtete Referenz, (2) Cer-freie HMDSO-SiOx- Beschichtung (ohne Aerosol), (3) HMDSO-SiOx-Beschichtung mit Aerosol mit 15 % Cer-Nitrat-Gehalt

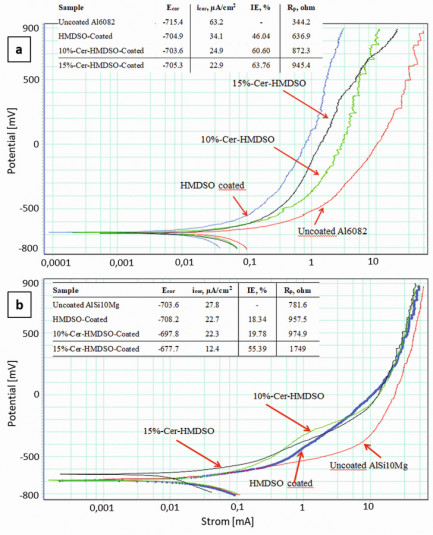

Detaillierte wissenschaftliche Studien zum Korrosionsverhalten erfolgten mit potentiodynamischen, potentiostatischen und Impedanzspektroskopie-Messungen in nicht entlüfteten 0,9%igen NaCl-Elektrolyten mit einer Drei-Elektroden-Zelle. Die potentiodynamischen Polarisationskurven von AlSi1MgMn-Blech und SLM-AlSi10Mg sind in Abbildung 4 dargestellt. Die Korrosionsparameter wie das Korrosionspotenzial Ecor, der Korrosionsstrom icor und der Polarisationswiderstand Rp, die aus diesen Kurven ermittelt wurden, sind ebenfalls in der Abbildung 7 angeführt.

Die Analyse der Daten zeigt, dass auf der glatteren AlSi1MgMn-Oberfläche die Korrosionsströme der Cer-freien Schicht in den Diagrammen am geringsten sind, gefolgt von der Cer-enthaltenden Schicht aus 15 % Cer-Nitrat-enthaltendem Aerosol. Bei den raueren SLM-AlSi10Mg-Proben hingegen liegen die Korrosionsströme generell höher, aber am geringsten bei SiOx-Schichten mit Cer. Der Schichtwiderstand Rp steigt generell durch Cer-Gehalt an, ebenfalls die Inhibitationseffizienz IE% bei hohen Cer-Gehalten auf zumindest 50 % höhere Werte als bei Cer-freien Schichten, obwohl letztere etwa doppelt so dick sind. Abb. 4: Potentiodynamische Polarisationskurven von unbeschichtetem bzw. HMDSO ohne und mit 10 und 15 % Cer im Aerosol beschichteten (a) AlSi1MgMn-Blech (Al6082) und (b) SLM-AlSi[[[Mg. Berechnungsergebnisse zu Korrosionspotential (Ecorr), Korrosionsstrom (icorr) und Polarisationswiderstand (Rp) sind ebenfalls angegeben

Abb. 4: Potentiodynamische Polarisationskurven von unbeschichtetem bzw. HMDSO ohne und mit 10 und 15 % Cer im Aerosol beschichteten (a) AlSi1MgMn-Blech (Al6082) und (b) SLM-AlSi[[[Mg. Berechnungsergebnisse zu Korrosionspotential (Ecorr), Korrosionsstrom (icorr) und Polarisationswiderstand (Rp) sind ebenfalls angegeben

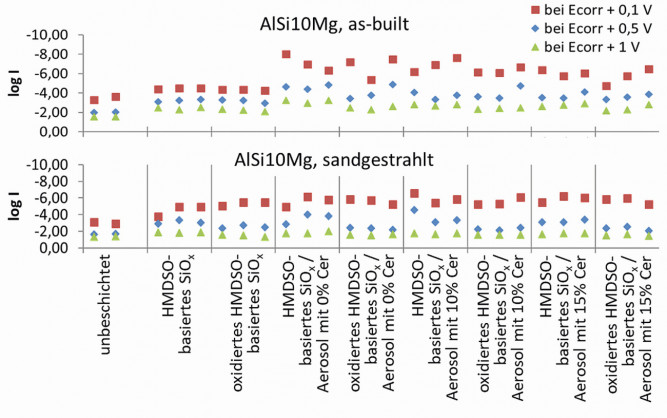

Korrosionsströme wurden ebenfalls bei konstantem Korrosionspotential (+0.1, +0.5 und +1 V) aufgenommen (potentiostatische Messung nach 10 min Auslagerung in physiologischer Kochsalzlösung), wobei dabei Proben aus SLM-AlSi10Mg mit hoher Rauigkeit (as-print, Ra ~12 µm) und nach einem Standard-Sandstrahlen nach dem SLM-Druck (Ra ~5 µm) vor der Beschichtung in Abbildung 5 dargestellt sind. Dabei zeigen sich für die unbeschichteten Referenzproben die erwarteten reduzierten Korrosionsströme (und damit geringere Korrosionsgeschwindigkeiten) bei glatteren, gestrahlten Oberflächen. Die beschichteten Proben weisen, wie auch aus obigen Polarisationskurven entnehmbar, deutlich geringere Korrosionsströme auf, die aber nur kaum durch den Cer-Gehalt vor allem bei den glatteren sandgestrahlten Oberflächen beeinflusst sind. Bei den rauen, as-built Proben zeigen sich deutlichere Unterschiede hin zu geringeren Korrosionsströmen bei höherem Cer-Gehalt im Vergleich zu Cer-freien HMDSO-Schichten. Interessant ist auch, dass dünnere Schichten ohne Cer-Gehalt (Aerosol-unterstützte Abscheidung mit Cer-Nitrat-freiem Wasser) die Korrosionsströme stärker senken als Cer-enthaltende Schichten. Dies könnte mit Veränderungen in der Schichtbildung (geringere Energie im Plasma, veränderte Schichtstruktur mit höherem organischen Restgehalt, geringere Schichteigenspannungen, etc.) zusammenhängen. Abb. 5: Abhängigkeit der Korrosions- ströme (und damit Strom- dichten) von as-built und sandgestrahlten SLM-AlSi10Mg-Proben im potentiostatischen Versuchsaufbau mit vorgegebenen Korrosions- potentialen Ecorr von +0.1, +0.5 und +1V

Abb. 5: Abhängigkeit der Korrosions- ströme (und damit Strom- dichten) von as-built und sandgestrahlten SLM-AlSi10Mg-Proben im potentiostatischen Versuchsaufbau mit vorgegebenen Korrosions- potentialen Ecorr von +0.1, +0.5 und +1V

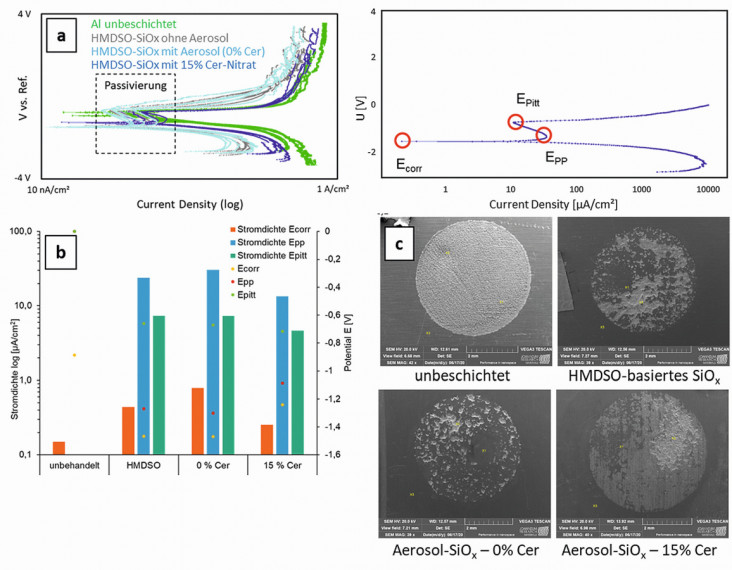

Potentiodynamische Polarisationsmessungen (PDP) zeigen, dass die beschichteten Proben verglichen mit den unbeschichteten erst bei höheren Potential in 0,9 %iger physiologischer Kochsalzlösung korrodieren. Generell konnte gefunden werden, dass die Tendenz zur Passivierung (nach kurzzeitiger Auslagerung) größer bei den rauen SLM-AlSi10Mg-Proben ist. Die glatteren (sandgestrahlten) Proben passivieren erst bei positiveren Potentialen. Abbildung 6 zeigt die Unterschiede zwischen den verschiedenen Schichtsystemen: Korrosions-, Passivierungs- und Lochkorrosions-Potential sind bei den Cer-freien Schichtsystemen am geringsten, aber auch die mit 15 % Cer-Nitrat im Aerosol hergestellte SiOx-Schicht liegt deutlich unter dem Werten der unbeschichteten Proben. Die auftretenden Stromdichten sind bei den SiOx-Schichten ohne Cer am höchsten, am geringsten bei den Aluminium-Oberflächen ohne Beschichtung, welche anscheinend Selbstpassivation zeigen. Abb. 6: Potentiodynamische Messungen an HMDSO-SiOx-Schichten ohne bzw. mit Aerosol-Zugabe (0 bzw. 15 % Cernitrat im Aerosol) auf SLM-AlSi10Mg: (a) Stromdichte-Potential-Kurven und Bezeichnung der für die Passivierung wichtigen Punkte. (b) Korrosionspotential (Ecorr), Passivierungspotential (Epp), Lochkorrosionspotential (Epit) und dabei auftretende Stromdichten, (c) REM-Aufnahmen der Proben nach der potentiodynamischen Messung

Abb. 6: Potentiodynamische Messungen an HMDSO-SiOx-Schichten ohne bzw. mit Aerosol-Zugabe (0 bzw. 15 % Cernitrat im Aerosol) auf SLM-AlSi10Mg: (a) Stromdichte-Potential-Kurven und Bezeichnung der für die Passivierung wichtigen Punkte. (b) Korrosionspotential (Ecorr), Passivierungspotential (Epp), Lochkorrosionspotential (Epit) und dabei auftretende Stromdichten, (c) REM-Aufnahmen der Proben nach der potentiodynamischen Messung

Generell läuft die Korrosion von Aluminiumlegierungen in belüfteter NaCl-Lösung nach der unten angegebenen Reaktion ab:

O2 + 2H2O + 4e- → 4 OH– (kathodische Reaktion)

Al → Al+3 + 3e– (anodische Reaktion)

Das Vorhandensein von Cer-Ionen in der Lösung führt zur Bildung eines gemischten Films aus CeO2, Ce(OH)4 und Ce(OH)3 entsprechend den nachstehend beschriebenen Reaktionen:

O2 + 2H2O + 4e- → 4 OH– (kathodische Reaktion)

Ce+3 + 3OH– → Ce(OH)3 (anodische Reaktion)

Andererseits liegt Cer im gelösten Zustand als Ce+3 und Ce+4 vor. Die Korrosion beider Ionen lässt sich anhand ihrer Affinität zu Sauerstoff und der freien Standardenergie für die Bildung von Oxiden abschätzen. Die Wirkung von Cer als Korrosionsinhibitor hängt von der Oxidationsstufe ab. Ce+3 hat ein größeres Potenzial als Korrosionsinhibitor als Ce+4 (Diese Energien für Ce2O3 und CeO2 sind 411,5 bzw. 230,0 cal mol–1). Die Korrosionshemmung erfolgt in zwei Schritten: (1) Unlösliches Oxid/Hydroxid von Ce+3 wird durch die Reaktion mit Hydroxidionen an den kathodischen Stellen gebildet und (2) die gebildete unlösliche Ce-Hydroxid/Oxid-Verbindung scheidet sich auf der Oberfläche ab. Diese beiden Schritte benötigen aber mehr als 24 Stunden, um als Korrosionsinhibitor zu wirken – d. h. sind gut in Salzsprühtests mit langer Testdauer, aber nicht in elektrochemischen Kurzzeitmessungen zugänglich. Außerdem wurde festgestellt, dass für einen wirksamen Korrosionsschutz die Mindestkonzentration von Ce+3 bei etwa 5 ppm in neutraler NaCl-Lösung liegen sollte. Das Vorhandensein von Ce+3 in der Lösung spielt eine Schlüsselrolle für den Schutz von Aluminium.

Daher erfolgten im nächsten Schritt Auslagerungsversuche mit Aufnahme von EIS-Spektren von 10 %-Cer-HMDSO und 15 %-Cer-HMDSO in verschiedenen Zeitintervallen. Dabei konnte ähnlich zu [36] festgestellt werden, dass bei niedrigerer Cer-Konzentration (10 %-Aerosol) hohe Schutzwirkung nach 24 h durch aktive Bildung von Ce-Oxiden stattfinden, bei höheren Cer-Konzentration (15 %-Aerosol) ebenfalls ein – deutlich größerer – Anstieg der Polarisationswiderstände auftritt, aber innerhalb der Prüfdauer von 96 h noch kein Maximum erzielt wurde. Abb. 6: Potentiodynamische Messungen an HMDSO-SiOx-Schichten ohne bzw. mit Aerosol-Zugabe (0 bzw. 15 % Cernitrat im Aerosol) auf SLM-AlSi10Mg: (a) Stromdichte-Potential-Kurven und Bezeichnung der für die Passivierung wichtigen Punkte. (b) Korrosionspotential (Ecorr), Passivierungspotential (Epp), Lochkorrosionspotential (Epit) und dabei auftretende Stromdichten, (c) REM-Aufnahmen der Proben nach der potentiodynamischen Messung

Abb. 6: Potentiodynamische Messungen an HMDSO-SiOx-Schichten ohne bzw. mit Aerosol-Zugabe (0 bzw. 15 % Cernitrat im Aerosol) auf SLM-AlSi10Mg: (a) Stromdichte-Potential-Kurven und Bezeichnung der für die Passivierung wichtigen Punkte. (b) Korrosionspotential (Ecorr), Passivierungspotential (Epp), Lochkorrosionspotential (Epit) und dabei auftretende Stromdichten, (c) REM-Aufnahmen der Proben nach der potentiodynamischen Messung

Die Oberflächenanalyse mittels REM/EDX von unbeschichtetem und beschichtetem AlSi1MgMn-Blech vor und nach dem Immersionstest bei verschiedenen Immersionszeitintervallen ist in Abbildung 7 dargestellt. Der Fokus der Untersuchung liegt dabei auf Defekten, welche generell – wenn diese bereits vor der Auslagerung vorliegen – korrosionsauslösend sind. Es zeigt sich bei Nutzung von Cer als aktiver Korrosionsschutz in der Schicht, dass sich gegenüber reinem passiven HMDSO-SiOx-Korrosionsschutz immer Ablagerungen bilden, die salz- bzw. für amorphe Oxide typische Struktur besitzen. Zusätzlichen Information bietet die EDX-Analyse innerhalb der Defekte, an den Ablagerungen („Deposits“) und der unbeschädigten Schichtoberfläche. Die rein HMDSO-beschichtete Oberfläche zeigt dabei höhere Sauerstoffgehalte als die Bereiche des Defekts. Im Vergleich zur unbeschichteten Probe ist dies durch den Grundwerkstoff (AlSi1MgMn) bedingt sowie die relativ hohe Eindringtiefe der Elektronen-„Keule“ bei der REM-Analyse. Aus letzterem Grund ergeben sich auch bei den weniger als halb so dicken Cer-enthaltenden Schichten geringerer Sauerstoffgehalt und höherer Al-Gehalt. Defekte mit bis auf die Al-Oberfläche freigelegte Schicht fehlen bei den Cer-enthaltenden Schichten in den Proben nach Auslagerung. Die vorher vorhandenen Defekte werden durch Ablagerung infolge der aktiven Korrosionsschutzwirkung des Ce abgedeckt (Salzbildung). In diesen Defekten ist auch der Cer-Gehalt stark erhöht, ebenfalls der Sauerstoff-Gehalt. Höher ist auch der Si-Gehalt, niedriger der Al-Gehalt. Änderungen am Si-Gehalt fehlen in den Defektbereichen der Cer-freien Schichten, obwohl vielfach auch für SiOx aktiv korrosionsschützende Wirkung diskutiert wird. Die Erkenntnisse aus obigen (angewandt-)wissenschaftlichen Studien wurden für die Beschichtung von SLM-gedruckten Demonstratoren angewendet (Legierung: AlSi10Mg), welche starke 3D-Topographie und makroskopische Oberflächenstrukturen (Wabenstruktur) beinhalten und reale Bauteile wiedergeben. Beschichtet wurde mit HMDSO und Aerosol-Zusatz, d.h. 1 Typ ohne Cer (reines Wasser im Aerosol) und 1 Typ mit Cer beladenem Aerosol (10 % Cer als Cer(III)Nitrat). Die Ergebnisse des Salzsprühtests der Lenkerstützen sind in Abbildung 8 dargestellt. Der schützende Effekt der Beschichtungen ist deutlich zu erkennen: Es zeigen sich signifikant weniger Salzablagerungen und Korrosionsflecken als bei den unbeschichteten Referenz-Demonstratoren aus AlSi10Mg. Diese ließen sich auch mit Ultraschall- sowie mechanischer Reinigung mit Putzschwamm nicht vollständig entfernen. Entfernte Salzrückstände zeigte sehr dunkle, schwarze Oberflächen, welche für Lochfraßkorrosion typisch sind. Im Gegensatz dazu konnten die Schichten in allen Bereichen der Proben ohne punktuelle Korrosion den metallischen Glanz der Proben bewahren. Abb. 8: Salzsprühtest an SLM-gedruckten Demonstratoren aus AlSi10Mg mit Detailanalyse der Oberflächen nach768 h (v.l.n.r: 3D-CAD-Modell, unbeschichteter, mit reinem HMDSO-SiOx beschichteter bzw. mit SiOx und Aerosol mit 10 % Cer-Nitrat beschichteter Demonstrator)

Abb. 8: Salzsprühtest an SLM-gedruckten Demonstratoren aus AlSi10Mg mit Detailanalyse der Oberflächen nach768 h (v.l.n.r: 3D-CAD-Modell, unbeschichteter, mit reinem HMDSO-SiOx beschichteter bzw. mit SiOx und Aerosol mit 10 % Cer-Nitrat beschichteter Demonstrator)

Zusammenfassung

Die vorliegende Arbeit an glatten Blech-Proben aus korrosionsanfälliger Aluminium-Legierung (AlSi1MgMn) wie auch die signifikant raueren SLM-gedruckten Proben (AlSi10Mg) können durch Cer-legierte aktive Korrosionsschutzschichten aus APPD-Beschichtung sehr gut vor Korrosion (flächiger Korrosion sowie Lochfraß) geschützt werden. Wie in der Literatur angegeben, ist jedoch für die aktive Wirkung des in der Schicht gelösten, sehr geringen Cer-Gehalts (< 1 %) gegen Angriff von Chlorid-Ionen aus den verwendeten Elektrolyten ausreichende Zeit notwendig, d.h. etwa 24 h. Kurzzeitige Tests ohne lange vorausgehende Auslagerung geben daher nur bedingt repräsentative Ergebnisse wider, währenddessen anwendungsnahe Salzsprühtests, aber auch Auslagerungstests sehr gut korrelieren. Durch die Nutzbarkeit des Verfahrens auch auf Substraten mit stark ausgeprägter 3D-Topographie (d.h. auf mm- und cm-Ebene) durch verfügbare Roboter-gestützte Anlagentechnik kann die APPD-Aufbringung von aktiven Verschleißschutzschichten einfach und ökonomisch (hohe Beschichtungsraten) auf industrielle Batch-

Beschichtung übertragen werden.

Danksagung

Dank gilt dem Fördergeber des transnationalen Projekts „APKOLE“ speziell in Österreich, d.h. der Österreichischen Forschungsförderungs Ges.m.b.H. (FFG), zudem dem Horizon-Europe-Projekt MIMOSA (Projekt-Nr. 101091826)

Literatur

[1] Abele, E.; Reinhart, G.: Zukunft der Produktion München, Hanser, 2011

[2] Aboulkhair, N.T.; Everitt, N.M.; Ashcroft, I.; Tuck, C.: Additive Manufacturing, 1, 2014, 77–86

[3] Bardon, J.; Bour, J.; Aubriet, H. et al.: Galvanized Steel by Atmospheric Pressure Dielectric Barrier Discharge Plasma, Plasma Processes and Polymers, 4, 2007, 445–449

[4] J. Bardon, J. Bour, D. Del Frari, eta l., Plasma Processes and Polymers 6 (2009) 5655-5659

[5] Beier, O.; Pfuch, A.; Horn, K. et al.: SiOx thin films with embedded nanoparticles for surface functionalization, Hybrid Materials 2011, 2nd International Conference on Multifunctional, Hybrid and Nanomaterials, Strasbourg, France, 6-10 March 2011

[6] Beier, O.; Pfuch, A.; Horn, K. et al.: Plasma Processes and Polymers, 10, 2013, 77–87

[7] Brandl, E.; Heckenberger, U.; Holzinger, V. et al.: Materials & Design, 34, 2012, 159–169

[8] Cabrini, M.; Lorenzi, S; Pastore, T. et al.: Corrosion resistance of direct metal laser sintering AlSiMg alloy. Surface and Interface Analysis, 48, 2016, 818–826 und Cabrini, M.; Lorenzi, S.; Pastore, T. et al. Journal of Materials Processing Technology, 231, 2016, 326–335

[9] Caulfield, B.; McHugh, P.E.; Lohfeld, S.: Journal of Materials Processing Technology, 182, 2007, 477–488

[10] Davis, J.R. (Ed.). Corrosion of aluminum and aluminum alloys, Asm International, 1999

[11] Dembele, A.; Rahman, M.; Reid, I. et al.: Journal of nanoscience and nanotechnology, 11, 2011, 8730–8737

[12] O’Dell, J.S. et al., 13.4, 2004, 461–467

[13] Drummer, D.; Drexler, M.; Wudy, K., Procedia Engineering, 102, 2015, 1908–1917

[14] Fanelli, F.; Fracassi, F., Plasma Chemistry and Plasma Processing, 34, 2014, 473–487

[15] Del Frari, D.; Bour, J.; Bardon, J. et al.: Journal of Nanoscience and Nanotechnology, 10, 2010, 2611–2619

[16] Del Frari, D.; Bour, J.; Bardon, J. et al.: Organosilicon plasma polymer coatings filled with Ce-based nanoparticles: Characterisation of anti-corrosion properties, in: European Federation of Corrosion Publications, No. 58, Self-healing properties of new surface treatments, Edt.: L. Fedrizzi, W. Fürbeth, F. Montemor, Maney Publishing, Suite 1C, Joseph’s Well, Hanover Walk, Leeds LS3 1AB, UK

[17] Frank, D.; Fadel, G.: J Intell Manuf, 6(5), 1995, 339–45

[18] Herbert, P.A.F.; O‘Neill, L.; Jaroszynska-Wolinska, J. et al., Plasma Processes and Polymers, 8, 2011, 230–238

[19] Heinzl, J.; Harnisch, J.; Irlinger ,F.,;Hoffmann, H.; Petry, R.; Stanchev, S.; Ulrich, C.: Technologien für die Fertigung individualisierter Produkte. In Individualisierte Produkte – Komplexität beherrschen in Entwicklung und Produktion, Springer Berlin Heidelberg, 2006, 89–113

[20] Herbert, P.A.F.; O’Neill, L.; Jaroszynska-Wolinska, J., Chemistry of Materials, 21, 2009, 4401–4407

[21] Abschlussbericht: Generative Fertigung von Aluminiumbauteilen für die Serienproduktion, Fraunhofer ILT, 2010

[22] Oberflächen zielgenau anpassen, JOT 07/2012, 32–33

[23] Kakaroglou, A.; Nisol, B.; Hauffman, T. et al., Surface and Coatings Technology, 259, 2014, 714–724

[24] Kron, J.; Deichmann, K.-J.; Rose K.: Sol–gel derived hybrid materials as functional coatings for metal surfaces; in: European Federation of Corrosion Publications, No. 58, Self-healing properties of new surface treatments, Edt.: L. Fedrizzi, W. Fürbeth, F. Montemor, Maney Publishing, Leeds LS3 1AB, UK

[25] Leuders, S.; Lieneke, T.; Lammers, S. et al., Journal of Materials Research, 29, 2014, 1911–1919

[26] Leon, A.; Shirizly, A.; Aghion, E., Metals, 6, 2016, 148

[27] Li, W.; Li, S.; Liu, J., Materials Science and Engineering: A, 663, 2016, 116–125

[28] Maskery, I.; Aboulkhair, N.T.; Tuck, C. et al.: Fatigue performance enhancement of selectively laser melted aluminium alloy by heat treatment, In 26th Annual International Solid Freeform Fabrication Symposium, Austin, Texas, USA, 2005, 1017–1025

[29] Michel, M.; Bour, J.; Petersen, J., Fuel Cells, 10, 2010, 932–937

[30] Musa, A.Y.; Mohamad, A.B.; Kadhum, A.A.H. et al., Int. J. Electrochem. Sci, 6, 2011, 5052–5065

[31] Mubarak, N.; Hu, J.; Tang, S.: Electrochemical Study of Unmodified and Inhibitor Doped Silane Films for Corrosion Protection of AA2024-T, In IOP Conference Series: Materials Science and Engineering, IOP Publishing, Vol. 230, No. 1, 2017, September, 012045

[32] Nisol, B., PhD, Chemistry, ULB, Brussels, 2011

[33] Olakanmi, E.O.; Cochrane, R.F.; Dalgarno, K.W., Progress in Materials Science, 74, 2015, 401–477

[34] O‘Neill, L.; Herbert, P.A.F.; Stallard, C. et al,. Plasma Processes and Polymers, 7, 2010, 43–50

[35] Osório, W.R.; Goulart, P.R.; Garcia, A., Materials Letters, 62, 2008, 365–369

[36] Pepe, A.; Aparicio, M.; Ceré, S. et al., Journal of Non-Crystalline Solids, 348, 2004, 162–171

[37] Pfuch, A.; Horn, K.; Schmidt, J. et al., Jahrbuch Oberflächentechnik, Bd. 66, Hrsg. R. Suchentrunk, Leuze Verlag Bad Saulgau, Germany, 107–113

[38] Pfuch, A.; Beier, O.; Spange, S.; Gerullis, S.; Wiegand, C.; Horn, K.; Volokitin, G.G.; Grünler, B. Schimanskiet, A.: Composite thin films made by atmospheric pressure plasma CVD for bactericidal applications, 12th International Conference Gas Discharge Plasmas and Their Applications (GDP 2015), Tomsk, Russia, September 6–11, 2015, published in Izvestia Vyshich Uchebnych Zavedeniy. Fizika v58 (9/3), 2015, 32–35

[39] Prashanth, K.G.; Debalina, B.; Wang, Z. et al., Journal of Materials Research, 29, 2014, 2044–2054

[40] Revilla, R.I.; Liang, J.; Godet, S. et al., Journal of The Electrochemical Society, 164, 2017), C27–C35

[41] Soukup, L.; Hubicka, Z.; Churpita, A. et al., Surface and Coatings Technology, 169, 2003, 571–574 und Song, G.L.; Liu, M., Corrosion Science, 72, 2013, 73–81

[42] Spange, S.; Pfuch, A.; Wiegand, C., Journal of Materials Science: Materials in Medicine, 26 (2), 2015, 76

[43] Strano, G.; Hao, L.; Everson, R.M. et al., Int J Adv Manuf Technol, 66(9–12), 2013, 1247–54

[44] Tiringer, U.; Durán, A.; Castro, Y., Journal of the electrochemical society, 165, 2018, C213

[45] Uygun, A.; Oksuz, L.; Yavuz, A.G, et al., Current Applied Physics, 11, 2011, 250–254

[46] http://www.wieland.de/internet/de/produkte_und_loesungen/oberflaechen/Beschichtungen.jsp

[47] Xhanari, K.; Finšgar, M., Arabian Journal of Chemistry, 2016

[48] Yang, H.J.; Hwang; P.J.; Lee, S.H. et al., Int J Mach Tools Manuf, 42, 2002, 1203–12

[49] Zheludkevich, M.L.; Raps, D.; Hack, T. et al. Self-healing anticorrosion coatings, in: European Federation of Corrosion Publications, No. 58, Self-healing properties of new surface treatments, Edt.: L. Fedrizzi, W. Fürbeth, F. Montemor, Maney Publishing, Leeds LS3 1AB, UK

[50] Zimmermann, R.; Pfuch, A.; Horn K. et al., Plasma Processes and Polymers, 8, 2011, 295–304