In the digitization of manufacturing processes one of the major goals is the networking of manufacturing plants and the use of this data to digitize business processes. In order to optimize manufacturing processes and maximize the product quality, not only the selected data already provided by the manufacturing equipment, but also additional process information and data directly from the workpiece and the manufacturing environment are required. In the SiEvEI project, the process from the acquisition of process and sensor data to the AI-supported analysis and derivation of process optimizations is presented and explained on the basis of distributed manufacturing at two production sites. It is reported which requirements were necessary on the hardware side, in the interaction of SSI and ECM, as well as on the data side, in order to guarantee a complete process-accompanying data acquisition.

1 Einführung

Basierend auf dem erfolgreichen Projekt PCB 4.0, in dem ein System aus drahtlosen Sensorknoten und Gateways entwickelt wurde, um eine Vielzahl von Lösungen für die digitalisierte Fertigung zu implementieren, haben die Autoren an einer neuen Initiative gearbeitet, die auf ein verteiltes Fertigungsszenario für qualitativ hochwertige und sicherheitsrelevante elektronische Komponenten/ Systeme abzielt. Produktbeispiele sind Steuerungsmodule für Kraftwerke, Mobilität, Avionik und andere Anwendungen, die ein hohes Maß an Vertrauen in ihre jeweilige Umgebung benötigen.

Die Herstellung solcher Module erfolgt in der Regel in einer speziellen Produktionsstätte, die vollständig auf dieses spezifische System mit all seinen technologischen Auswirkungen abgestimmt ist. Alternativ und potenziell kosteneffizienter könnte ein dezentraler Fertigungsansatz gewählt werden, bei dem das erforderliche Fachwissen an mehreren Produktionsstandorten benötigt wird, um ein vergleichbares Ergebnis zu erzielen. Dies bedeutet jedoch einen höheren Aufwand in Bezug auf die Prozessoptimierung und die sichere Fertigung, als die herkömmliche Verarbeitung vor Ort.

Wie kritisch Sicherheitslücken bei der Herstellung von Hardware sein können, wurde in dem zdnet-Artikel über gefälschte Cisco-Router [1] erörtert. Diese wurden über Vertriebskanäle vom US-Militär bezogen und öffneten ein Sicherheitsleck in Form einer Hintertür, durch die Hacker die Kontrolle über das Netzwerksystem übernehmen konnten. Gleichzeitig führte die mangelhafte Fertigungsqualität zu einem Brand in einem Netzwerksystem der Regierung. In diesem realen Beispiel verursachte die Kombination aus gefälschten Komponenten und minderwertiger Montagequalität den größten Schaden, sowohl in der digitalen als auch in der analogen Welt.

Für sicherheitsrelevante Geräte in der Energieverteilung oder in Kraftwerksapplikationen ist klar, dass solche ‚Blackout' -Szenarien durch nicht vertrauenswürdige Teile oder Prozesse nicht toleriert werden können. Hier setzt die Idee der Vertrauenskette an, die eine known-good-Wertkette für solche sensiblen Baugruppen zum Ziel hat. In dieser Kette sollte jede Komponente - die Maschinen, Standorte, Firmware und der Bediener, die für das eigentliche Produkt sowie für die Produktion benötigt werden - in der CoT berücksichtigt werden.

2 Stand der Technik

2.1 Fertigung in der heutigen digitalisierten Umgebung

Die heutigen Fertigungs- und Fabrikumgebungen folgen dem klassischen, pyramidenförmigen Modell mit dem Enterprise Ressource Planning (ERP) an der Spitze, dem Manufacturing Execution System (Mes) als Produktionsplanungssystem bis hinunter zum Shop Floor, wo direkt Sensoren und Aktuatoren adressiert werden. Diese Struktur hat eine strenge und starre Hierarchie entlang der Wertschöpfungskette.

Die einzelnen Ebenen fangen heute gerade erst an, sich miteinander zu vernetzen, agieren aber - vor allem in älteren, organisch gewachsenen Produktionsumgebungen - grundsätzlich autonom / isoliert entsprechend ihrer Aufgabe. Es haben sich spezifische Techniken zur Datenübertragung und -verarbeitung entwickelt, die über diese Grenzen hinweg nicht kompatibel sind. Diese Hierarchie hat erhebliche Nachteile in Bezug auf die Flexibilität und die Beeinflussbarkeit durch externe Störungen. Eine besondere Branche, die sich durch eine starre, durchsatzoptimierte Struktur und einen hohen Automatisierungsgrad auszeichnet, ist die Elektronikfertigung. In diesen Montageprozessen müssen die Produktionsschritte in der vorgegebenen Reihenfolge abgearbeitet werden. Zudem müssen sie teilweise in kurzer Abfolge zueinander ausgeführt werden. Dennoch ist eine modularisierte, flexible Fertigung auch in der Elektronikindustrie denkbar, um die beschriebenen Vorteile von Industrie 4.0 in dieser Branche zu etablieren.

In der Elektronikfertigung werden z. B. stark miniaturisierte Bauteile in hohen Stückzahlen in teilweise parallelisierten Prozessen verarbeitet. Dabei wird eine Vielzahl von Daten (Prozessdaten, Umgebungsdaten, Maschinenzustandsdaten, Felddaten, usw.) erzeugt, die für den Montageprozess relevant sein können.

Zur Optimierung der Produktionsprozesse werden in der Elektronikfertigung zentrale (starre) MES eingesetzt, die die Produktionsprozesse steuern und Prozessdaten erfassen. Diese Daten sind typischerweise nicht durchgängig kompatibel und über die beschriebenen Fertigungshierarchien hinweg verfügbar. In den meisten Fällen sind aber auch nur die Datenformate der Maschinen desselben Herstellers einheitlich. So muss das MES die Daten der einzelnen Prozesse konvertieren, um sie anderen Produktionsprozessen oder Auswertungsroutinen zur Verfügung zu stellen. Noch weniger oder gar nicht vorhanden ist die Kompatibilität und Nutzbarkeit hinsichtlich der Datensynchronisation entlang der Wertschöpfungskette über alle Ebenen hinweg, obwohl erste Hersteller eine integrierte IOT-Datenerfassung und -verarbeitung anbieten [3].

Dies bedeutet, dass eine ressourceneffiziente, flexible, verteilte und sichere Produktion derzeit noch nicht auf breiter industrieller Basis möglich ist, insbesondere nicht für verteilte und heterogene Produktionsstätten.

2.2 Auswirkungen der verteilten Fertigung auf die Sicherheit

Im Kontext verteilter und vernetzter Fertigungsprozesse, die über eine Datenwolke miteinander und mit übergeordneten Managementebenen verbunden sind, besteht im Gegensatz zu lokalen Anlagen ein deutlich erhöhtes Risiko von Angriffen auf Fertigungs- und Industrieanlagen von außen über das Internet. Diesen neuen Bedrohungen durch Hacker und professionelle Spionagegeräte muss daher auf allen Ebenen der Automatisierungspyramide vorgebeugt werden.

Ein wichtiger Aspekt in der Logistik und automatisierten Produktion ist die Vertrauenswürdigkeit von Liefer- und Fertigungsprozessen. In diesem Zusammenhang wird häufig der Begriff ‚Industrial Blockchain' genannt, der mit einer zentral organisierten Vertrauensstelle für die Zertifikatsverwaltung kombiniert werden muss.

In diesem Projekt wird ein Weg beschritten, bei dem eine oder mehrere zentrale Instanzen zur Aufrechterhaltung der Vertrauenswürdigkeit in den Signaturanwendungen für die Abbildung von Transaktionen auf einen so genannten Process-Record oder P-Record eingesetzt werden können. Nur autorisierte Personen/Entitäten können Transaktionen signieren. Dieser CoT-Lösungsweg stellt einen eigenständigen Ansatz dar.

Im Hinblick auf die Entwicklung von Edge-Computing-Modulen [ECM] wird der Trend unterstützt, der im Allgemeinen dem Stand der jüngsten Entwicklung in Richtung Edge- oder ‚Fog'-Computing (im Gegensatz zum Cloud-Computing) entspricht.

Ein weiterer Trend besteht darin, sogenannte Microservices auf Edge-Computing-Modulen zu installieren, um Software-Updates dynamisch entsprechend der jeweils benötigten und sich ändernden KI-bezogenen Edge-Anwendungen durchzuführen. Die Orchestrierung von Microservices wird in der Regel durch eine Cloud-Instanz organisiert. Ein hinreichend ressourceneffizientes KI-System könnte als Hintergrunddienst auf einem nicht zweckgebundenen Edge-Computing-Modul bereitgestellt werden und seine Ressourcen mit anderen Diensten teilen.

2.3 Prozessverbesserung durch KI

Der Einsatz von maschinellem Lernen in der Produktion spielt generell eine immer wichtigere Rolle und ermöglicht z. B. die Optimierung von Produktionsprozessen [4]. Im Rahmen dieses Projekts bestehen die größten Herausforderungen in der Verwendung kleiner bis mittelgroßer Datensätze für das Training, die Validierung und den Test der KI-Modelle. Darüber hinaus sind reale Datenproben für Produkte geringer Qualität rar und realistische Proben sind selbst in speziellen Produktionstestläufen schwer zu erhalten [5]. Daher konzentriert sich die KI-Evaluierung in diesem Projekt speziell auf Ansätze, die mit diesen Herausforderungen einigermaßen gut zurechtkommen und Erklärungen für das Modellverhalten in Bezug auf die bereitgestellten Eingabedaten liefern können. Auf diese Weise können Domänenexperten hinzugezogen werden, um die Vertrauenswürdigkeit der trainierten Modelle zu beurteilen und die Datenerfassung und -nutzung auf die wichtigsten Bereiche zu konzentrieren. Es hat sich gezeigt, dass sich Gradient-Boosting-Techniken in diesem Szenario durchsetzen [6], außer bei sehr kleinen Datensätzen aus Prozessen mit geringem Volumen, wo Clustering-Methoden [7] vorherrschen. Die im Projekt realisierte Umsetzung ist weiter unten beschrieben.

3 Das SiEvEI-Konzept

Im Rahmen des geförderten Projekts SiEvEI hat ein Konsortium aus verschiedenen Partnern aus Industrie und Wissenschaft ein Konzept entwickelt, das eine bestehende Fertigungsumgebung um Vertrauenswürdigkeit und maschinelles Lernen/künstliche Intelligenz erweitert. Ziel des Projekts ist es, eine ‚Chain of Trust' in Form von Hard- und Software zu entwickeln, die eine flexible Prozesssteuerung für die ‚flexible Fabrik' (dezentral an verschiedenen Produktionsstandorten) ermöglicht. Die Vision ist, dass mehrere kooperierende Unternehmen in die Hierarchie eingebunden werden, die in der Lage sind, sich im Sinne einer unternehmensübergreifenden Industrie 4.0 auf immer neue Weise miteinander zu verbinden.

Das Schema in Abbildung 1 zeigt die Illustration einer Fertigungsumgebung mit Smart Secure Item als zentralem Element zur Produktidentifikation, Edge Computing-Modulen zur Informationssammlung/Vorverarbeitung und einer Verbindung zu Cloud-Diensten, die durch eine Chain of Trust-Infrastruktur gekoppelt sind. Ein so genannter P-Datensatz ist mit jedem Produkt verknüpft und repräsentiert den vertrauenswürdigen Fertigungsfluss, der durch eine Kette von Zertifikaten gewährleistet wird.

![Abb. 1: Illustration SiEvEI-Konzept-Schema [2]](/images/stories/Abo-2023-12/plus-2023-12-096.jpg) Abb. 1: Illustration SiEvEI-Konzept-Schema [2]

Abb. 1: Illustration SiEvEI-Konzept-Schema [2]

Herausforderndes Ziel dieser CoT-Schematik ist die Integration von Datenströmen in die bestehende Fertigungs-IT bei gleichzeitiger Anbindung an übergeordnete Netzwerke, in denen KI-Systeme zur Datenverarbeitung mit dem Ziel der Prozessoptimierung eingesetzt werden können.

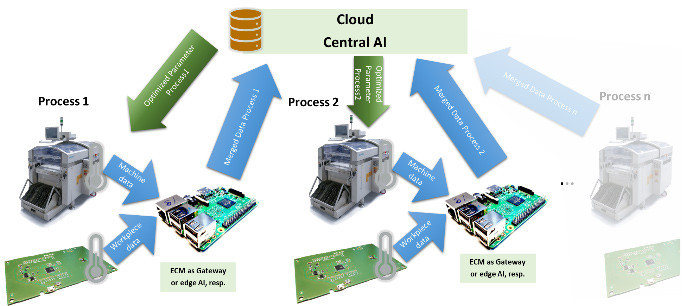

Ziel der KI-basierten Auswertung ist es, alle verfügbaren Daten zu einem ganzheitlichen Bild des Fertigungsprozesses zu bündeln. Neben den Produktionsdaten aus dem Shopfloor/der Anlagen-/Prozessüberwachung werden Daten aus den vorangegangenen Produktionsschritten (SSI-Typ: Smart Wireless Secure Storage Element), den Umgebungsdaten (SSI-Typ: Smart Wireless Sensor) und den Benutzereingaben (SSI-Typ: Secure Smart Device) von den ECMs gesammelt und vorverarbeitet. Die ECMs übertragen dann die Daten vom Shopfloor in die Cloud (siehe Abb. 2) Diese Daten werden mit MES-Informationen über Prozessabläufe und Materialien sowie mit dem jeweiligen Domänenwissen von Fachanwendern angereichert. Daher wird ein hybrides Lernverfahren angestrebt, das daten- und modellbasierte Ansätze in einem Verfahren kombiniert. Dadurch soll die KI-Auswertung in die Lage versetzt werden, auch vom Anwender zu lernen und diesen als Experten einzubeziehen.

Abb. 2: Konzept der Zusammenführung von Prozessinformationen aus verschiedenen Quellen in der Cloud und Ableitung von Prozessoptimierungspotenzialen mittels KI entlang der Prozesskette

Abb. 2: Konzept der Zusammenführung von Prozessinformationen aus verschiedenen Quellen in der Cloud und Ableitung von Prozessoptimierungspotenzialen mittels KI entlang der Prozesskette

4 SiEvEI-Demonstration

Im Rahmen des SiEvEI-Projekts wurden zwei Demonstrationsszenarien untersucht: das Szenario der Datenerfassung und -verarbeitung an verschiedenen Produktionsstandorten (d. h. verteilte Fertigung) und die Validierung des Konzepts der Vertrauenskette. Beide werden im Folgenden beschrieben. Wesentlicher Bestandteil der Forschungsarbeiten bestand in der Ausstattung bestehender Fertigungslinien mit den Funktionselementen der CoT, nämlich den SSIs, den eSSIs und ECMs, die im Folgenden beschrieben sind.

4.1 Secure Smart Item [SSI]

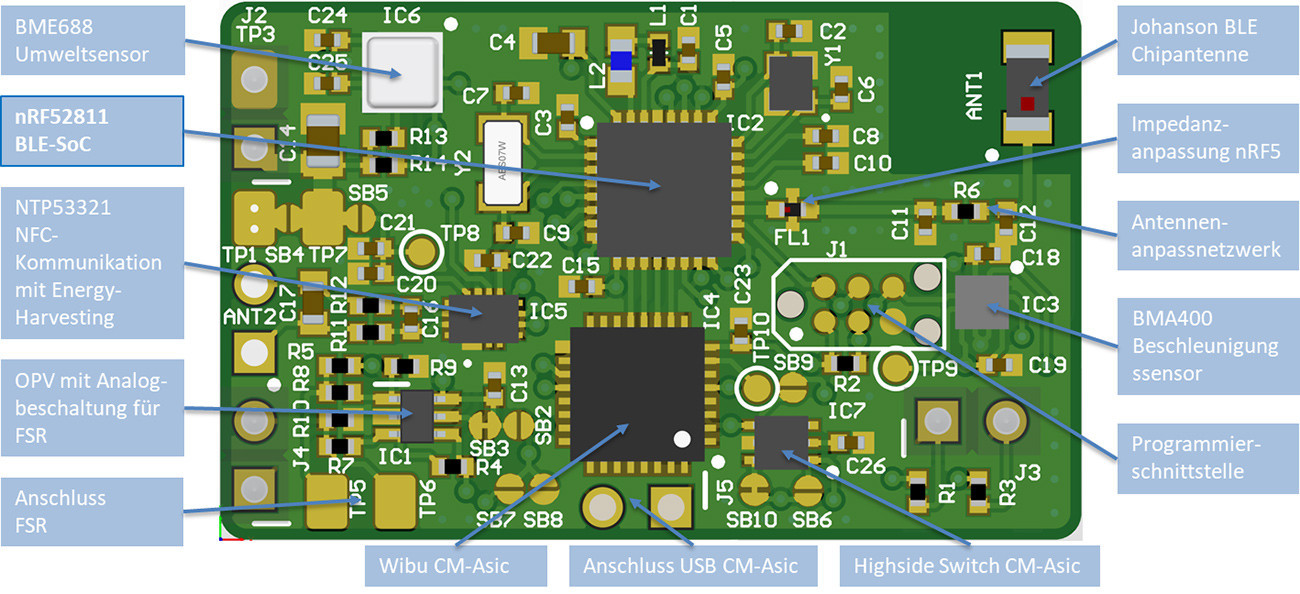

Die SSIs mit der Dimension von 33x21 mm² werden im Projekt zur Aufnahme von Umgebungsdaten und zur Prozessüberwachung mittels Beschleunigungs- und optionalem Kraftsensor genutzt. Die Datenkommunikation erfolgt mit dem ECM über eine integrierte Bluetooth-Low-Energy- und eine optionale NFC Antenne. Die von den SSI erhobenen Daten werden auf den ECMs gesammelt, vorverarbeitet und der weiteren Auswertung in der Cloud zur Verfügung gestellt.

4.2 Edge Computing Modul [ECM]

Das ECM basiert auf einem IOT Gateway mit einer Vielzahl von Kommunikationsschnittstellen, die das ECM zu einem flexiblen Werkzeug in der CoT machen. Das ECM bildet eine wichtige Schnittstelle zwischen allen weiteren, prozessbeteiligten Komponenten. Es ist das Bindeglied zwischen ausführenden Aktoren in einer Fertigung und dem zu fertigenden Werkstück selbst und wird von der Produktionsplanung und der nachfolgenden Durchführung der Produktion bis zur Überwachung der Qualität sowie in der Logistik und später auch in der Maintenance für das Produkt benötigt. Jedem Fertigungsschritt ist dabei ein ECM zugeordnet, das der CoT auf dem Werkstück im integrierten eSSI den jeweils aktuellen P-Record hinzufügt. Im Projekt wurden AVNET IOT Gateways verwendet, deren Software an die Anforderungen der CoT Infrastruktur angepasst wurde.

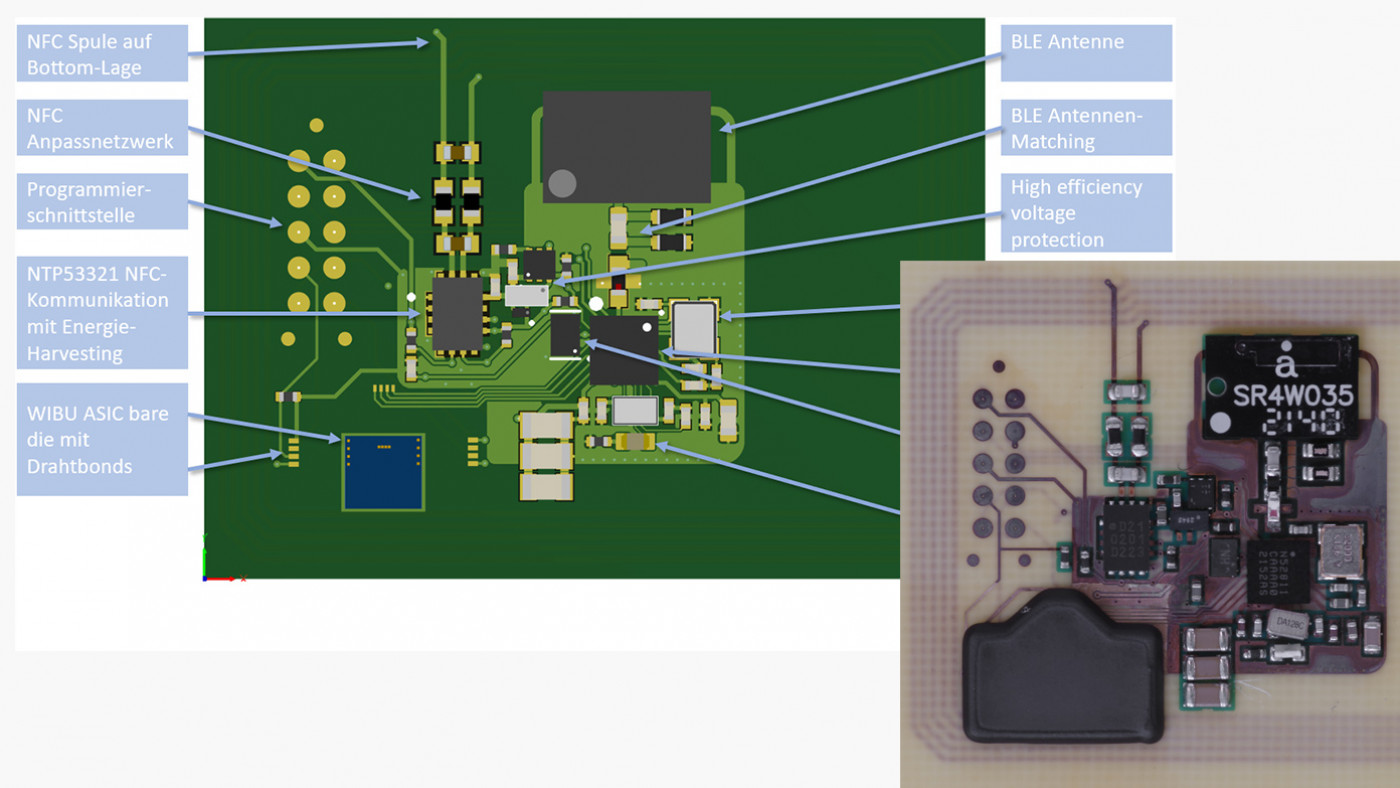

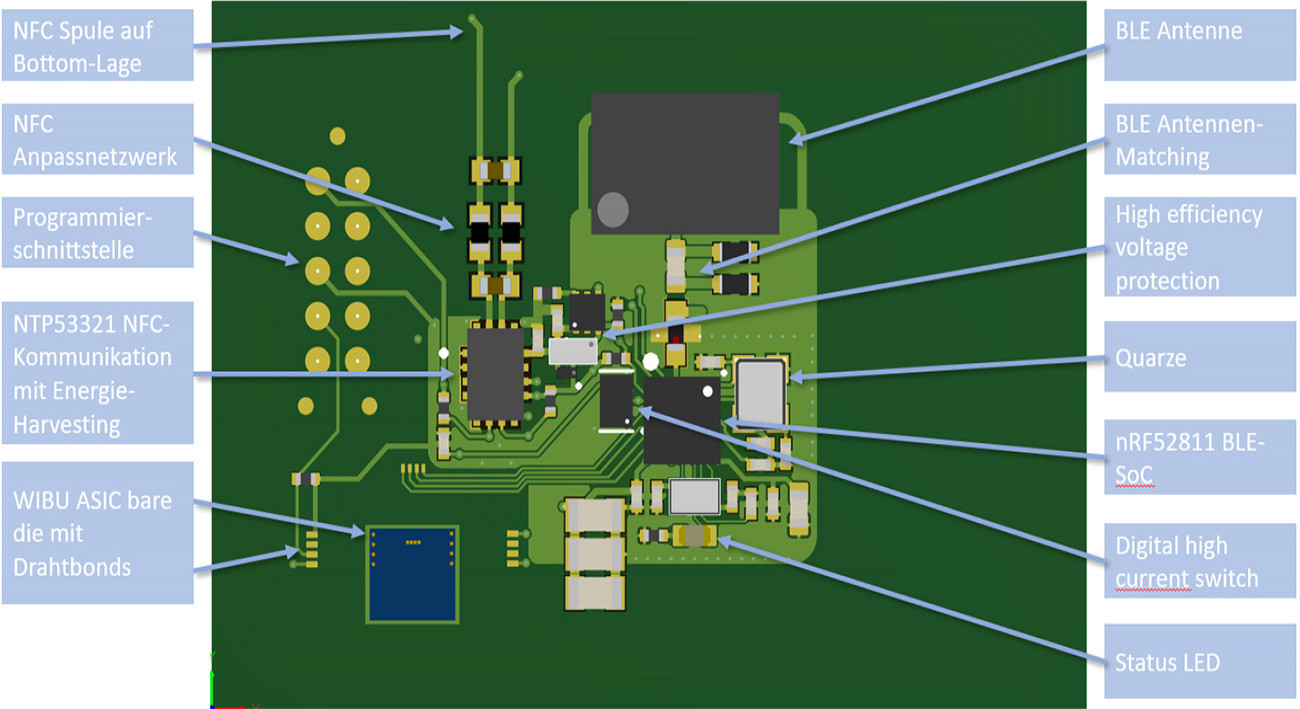

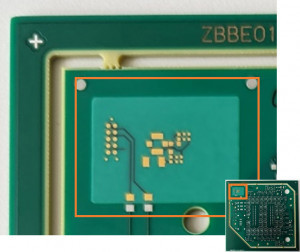

4.3 Embedded Secure Smart Item [eSSI]

Das eSSI bildet die Basisfunktionalität eines SSI ab und stellt die Integration der Fähigkeiten Kommunikation und Speicherung des COT-Zertifikats dar. Dieses eSSI wird in PCB-Embedding-Technologie in einer miniaturisierten Variante in der Größe 20x20x0,8 mm³ aufgebaut, die Energieversorgung erfolgt entweder durch die Produktschaltung oder durch NFC. Das eSSI dient so der eindeutigen Identifikation des Werkstücks und stellt eine Schlüsselkomponente der CoT-Infrastruktur dar.

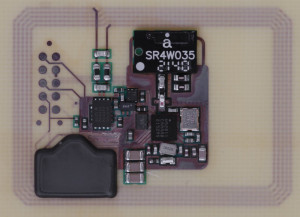

Abb. 4: eSSI Design (oben) und Detailfoto der bestückten Innenlage vor der PCB-Einbettung (rechts unten)

Abb. 4: eSSI Design (oben) und Detailfoto der bestückten Innenlage vor der PCB-Einbettung (rechts unten)

In Abbildung 4 ist oben der schematische Aufbau des eSSIs zu sehen. Es wurden spezielle SMD Bauelemente ausgewählt, die sich für die Embedding-Technologie gut eignen. Das bedeutet in erster Linie, dass sie besonders flach sind sowie auch (besonders bei Quarzen) der Belastungen beim Einbetten standhalten. Die Modulgröße der Schaltung selbst ist im aktuellen Zustand noch nicht maximal miniaturisiert, Gründe dafür sind der hohe Platzbedarf für die NFC-Spule sowie der Einsatz der Drahtbondtechnologie zur Kontaktierung des WIBU ASICs. Auf Grund der sehr dünnen Maße von ca. 800 µm, lässt sich das eSSI in eine Vielzahl von Werkstücken per Tiefenfräsung einsetzen. Zur Realisierung dieser sehr dünnen Modulabmaßen wurden viele Design- und Fertigungsparameter strapaziert, sodass unter anderen die Innenlage samt Bestückung und Drahtbonden auf nur 50 µm dünnen Leiterplatten aufgebaut wird. In einer optimierten Variante wäre der WIBU ASIC als gedünntes WLCS-Package mit d = 200 µm integriert, in der Standard-Dicke von 700 µm war das Package allerdings nicht für die Einbettung geeignet. Generell ermöglicht das Einbetten nicht nur den Aufbau sehr kleiner und kompakter, flacher Module, sondern auch einen gewissen Schutz vor Manipulation. Die komplette Schaltung ist nach Fertigstellung so eingebettet, dass es kein Kontakt auf die Außenlagen gibt. So kann ein einfacher physikalischer Eingriff verhindert werden bzw. würde durch Beschädigung am Modul auffallen, womit die Sicherheit der CoT zusätzlich gestützt wird.

In Abbildung 4 ist oben der schematische Aufbau des eSSIs zu sehen. Es wurden spezielle SMD Bauelemente ausgewählt, die sich für die Embedding-Technologie gut eignen. Das bedeutet in erster Linie, dass sie besonders flach sind sowie auch (besonders bei Quarzen) der Belastungen beim Einbetten standhalten. Die Modulgröße der Schaltung selbst ist im aktuellen Zustand noch nicht maximal miniaturisiert, Gründe dafür sind der hohe Platzbedarf für die NFC-Spule sowie der Einsatz der Drahtbondtechnologie zur Kontaktierung des WIBU ASICs. Auf Grund der sehr dünnen Maße von ca. 800 µm, lässt sich das eSSI in eine Vielzahl von Werkstücken per Tiefenfräsung einsetzen. Zur Realisierung dieser sehr dünnen Modulabmaßen wurden viele Design- und Fertigungsparameter strapaziert, sodass unter anderen die Innenlage samt Bestückung und Drahtbonden auf nur 50 µm dünnen Leiterplatten aufgebaut wird. In einer optimierten Variante wäre der WIBU ASIC als gedünntes WLCS-Package mit d = 200 µm integriert, in der Standard-Dicke von 700 µm war das Package allerdings nicht für die Einbettung geeignet. Generell ermöglicht das Einbetten nicht nur den Aufbau sehr kleiner und kompakter, flacher Module, sondern auch einen gewissen Schutz vor Manipulation. Die komplette Schaltung ist nach Fertigstellung so eingebettet, dass es kein Kontakt auf die Außenlagen gibt. So kann ein einfacher physikalischer Eingriff verhindert werden bzw. würde durch Beschädigung am Modul auffallen, womit die Sicherheit der CoT zusätzlich gestützt wird.

4.4 ML-erweiterte Fertigung

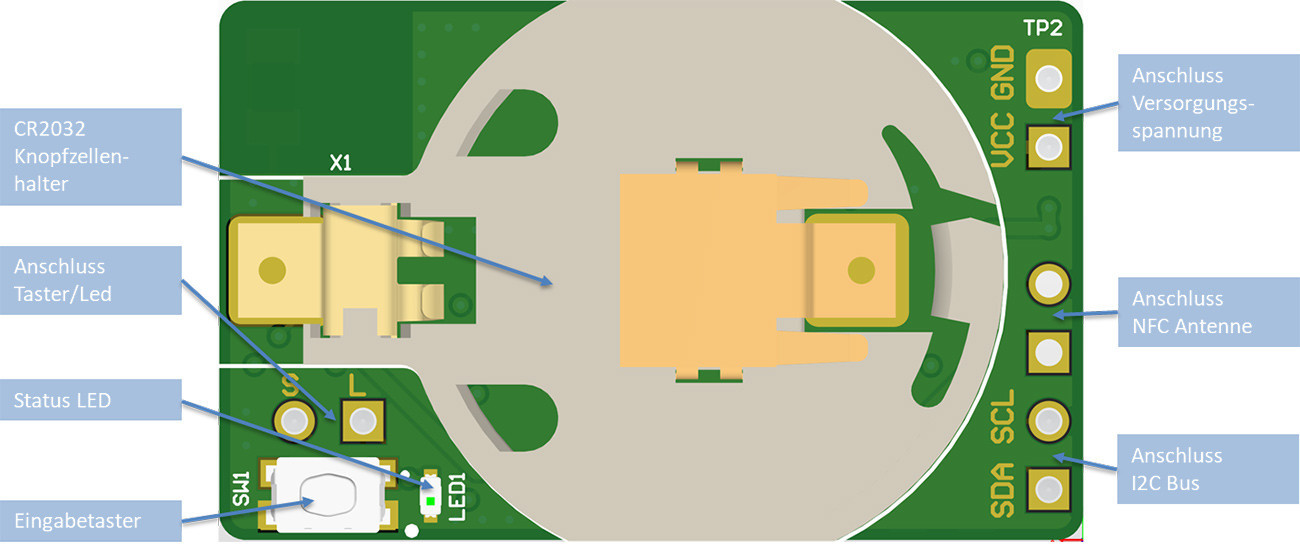

Für das verteilte Fertigungsszenario wurde die Montage der vom Partner Sensorik Bayern entworfenen SSI PCBAs verwendet. Das Vorder- und Rückseiten-Layout sind in Abbildung 3 dargestellt.

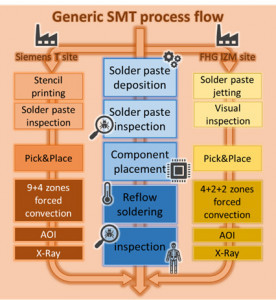

Der Prozessablauf für die SSI-Fertigung umfasste die Prozessschritte Eingangskontrolle - Lotpastenauftrag - Lotpastenkontrolle - Bauteilbestückung - Reflow-Löten - Endkontrolle. Für beide Bestückungsläufe wurde ein DOE eingerichtet, um Probleme während der Fertigung zu provozieren, um eine Bestückungsausbeute von weit unter 100 % zu erzielen und um Trainingsdaten für ML zu generieren, die 100 % gute Baugruppen nicht liefern würden.

Abb. 3: Layout des SSI-Demonstrators; oben: Top-Seite mit WIBU Chip, Nordic-Prozessor zur Datenverarbeitung und unterschiedlichen Sensoren (p, T, r.F; Beschleunigung); unten: Bottom-Seite: Batteriehalterung & Taster

Abb. 3: Layout des SSI-Demonstrators; oben: Top-Seite mit WIBU Chip, Nordic-Prozessor zur Datenverarbeitung und unterschiedlichen Sensoren (p, T, r.F; Beschleunigung); unten: Bottom-Seite: Batteriehalterung & Taster

Abb. 5: Prozessablaufbeschreibung für die verteilte Fertigung bei Siemens T und Fraunhofer IZMBei der Montage am Siemens T-Standort waren die verwendeten Montageprozesse auf die Serienfertigung ausgerichtet, die meisten Prozesse waren vollautomatisiert, am Fraunhofer IZM-Standort waren die Prozesse eher auf die Prototypen-/Kleinserienfertigung ausgerichtet, daher wurden mehr manuelle Prozesse verwendet. Beide Varianten sind in Abbildung 5 veranschaulicht.

Abb. 5: Prozessablaufbeschreibung für die verteilte Fertigung bei Siemens T und Fraunhofer IZMBei der Montage am Siemens T-Standort waren die verwendeten Montageprozesse auf die Serienfertigung ausgerichtet, die meisten Prozesse waren vollautomatisiert, am Fraunhofer IZM-Standort waren die Prozesse eher auf die Prototypen-/Kleinserienfertigung ausgerichtet, daher wurden mehr manuelle Prozesse verwendet. Beide Varianten sind in Abbildung 5 veranschaulicht.

An der Labor-SMT-Produktionslinie bei Siemens T in Berlin wurde die oben beschriebene Dateninfrastruktur eingerichtet. In drei aufeinanderfolgenden Produktionsläufen haben wir gezeigt, dass die Infrastruktur in der Lage ist, relevante Informationen zu sammeln, diese Quellen zu parsen, zu transformieren und zu einem Datenfluss zusammenzuführen.

Wie bereits erwähnt, wurden für alle drei Produktionsläufe Sensor-SSIs als Testleiterplatte verwendet. Für den ersten Batch wurde ein GEN0 Sensor-SSI ohne Verschlüsselung und mit geringerer Genauigkeit verwendet, während für die Läufe 2 und 3 die verbesserten GEN1 Sensor-SSIs verwendet wurden, die während des Batchs 1 hergestellt wurden.

Um eine KI für die Qualitätsvorhersage zu trainieren, werden sowohl Daten von guten als auch von schlechten Produkten benötigt. Für alle drei Durchläufe erstellten wir einen DoE-basierten Testplan, bei dem wir einige Parameter bis an die Grenzen und sogar darüber hinaus ausreizten. So haben wir z. B. Wartezeiten zwischen den Produkten eingefügt, um die Lotpaste zu altern. Im zweiten Durchlauf haben wir während des Lotpastendrucks keine Schablonenreinigung durchgeführt und im dritten Durchlauf haben wir die Reflow-Temperatur sogar so weit abgesenkt, dass sie gerade noch den Schmelzpunkt erreichte.

Alle produzierten Produkte wurden mittels AOI mit manueller Verifizierung geprüft, einer 100 %igen manuellen Röntgeninspektion unterzogen und elektrisch getestet, um eine verifizierte Qualitätsbeurteilung für das AI-Training zu erhalten.

Der erste Batch lieferte nicht nur wichtige Trainingsdaten, sondern auch 47 funktionierende SSIs aus 50 Werkstücken. Batch 2 wurde mit den Sensoren aus Batch 1 ausgestattet und lieferte 48 funktionierende SSIs aus 48 gefertigten Teilen.

Bei Batch 3 mit absichtlich sehr schlechten Prozessparametern erhielten wir 40 gute SSIs von 48 hergestellten.

Die Daten aus Batch 1 und 2 wurden verwendet, um die KI für die Vorhersage von Röntgenausfällen und anderen Problemen zu trainieren, die vom Bediener beurteilt wurden. Das Modell wurde auf ein ECM übertragen und in Batch 3 für die Live-Inferenz verwendet. Die Vorhersage dieser Live-Inferenz wurde auf der Röntgenstation angezeigt, sobald ein Barcode eines Werkstücks gescannt wurde. Auf diese Weise konnte der Bediener ein mögliches Problem viel schneller lokalisieren. Aus Gründen der Verifikation wurde jedoch trotzdem eine 100 %ige Röntgenauswertung durchgeführt.

Der Vergleich zwischen der KI-Vorhersage und der manuellen Prüfung zeigt eine bemerkenswerte makrogemittelte Genauigkeit von 99,28 % bei den Testdaten mit zugehörigen F1-Werten von 0,996 für die Mehrheitsklasse und 0,982 für die Minderheitsklasse. Natürlich gibt es immer noch einige Fälle, in denen die KI falsche Vorhersagen macht. In Anbetracht des kleinen Datensatzes von 146 Teilen mit nur 11 Fehlern und der Tatsache, dass die Trainingsdaten mit einem anderen Testplan gewonnen wurden, ist dies dennoch ein vielversprechender Ansatz.

In einer zweiten Fertigungsumgebung, der SMD-Bestückungslinie am Fraunhofer IZM, wurden identische Produkte nach einem anderen Prozessablauf gefertigt. Auch hier wurde eine Datenerfassung durchgeführt, um relevante Fertigungs- und Qualitätsdaten zu sammeln. Der Hauptunterschied besteht darin, dass bei diesen Läufen der Schwerpunkt auf der Kleinserienfertigung mit manueller Datenerfassung mittels HMI anstelle einer automatisierten Datenerfassung und dem Einsatz von Lotpasten-Jetting anstelle von Lotpastendruck liegt.

Daten aus den Quellen, die bei der Kleinserienfertigung verwendet werden, werden typischerweise manuell in die Mensch-Maschine-Schnittstelle [HMI] eingegeben, Daten werden über Logfiles der Geräte, durch Anzeigen von Gerätebildschirmen, durch visuelle Inspektion von Fertigungsergebnissen oder durch spezifische Materialanalysen wie z. B. die Analyse von Lotpaste durch ein Insituware Vision System, wie in [8] beschrieben, gewonnen.

Bei dem HMI handelt es sich um eine Software, die Daten von einer CoT über eine grafische Schnittstelle anzeigen oder eine manuelle Dateneingabe für die Erstellung eines P-Records ermöglichen kann. In beiden Fällen wird MQTT für die Kommunikation innerhalb der CoT-Infrastruktur verwendet.

Im ersten Fall, wenn eine CoT angezeigt wird, abonniert das HMI die entsprechenden Themen eines ECM mit NFC-Schnittstelle. Wenn eine PCBA bei diesem ECM registriert ist, wird das CoT gelesen. Die Daten werden über MQTT und das entsprechende Topic zur Verfügung gestellt. Das HMI zeigt die einzelnen P-Records und deren Daten sowie das Ergebnis der CoT-Validierung an. Damit ist es möglich, sowohl die einzelnen Einträge als auch die gesamte Kette zu überprüfen.

Bei der zweiten Option zeigt das HMI eine Eingabemaske mit mehreren Eingabefeldern für die manuelle Dateneingabe an. Die Daten umfassen die obligatorischen Daten für die Erstellung des P-Records sowie zusätzliche interessante Prozessdaten, die gespeichert werden sollen. Auch in diesem Fall wird die Kommunikation über MQTT und entsprechende Topics genutzt. Eine Prozess-ID bestimmt das entsprechende Template für die Datenerfassung und das zugehörige ECM. Das ECM sorgt für die Erstellung des P-Records und den Eintrag in die CoT, nachdem die Daten vom HMI empfangen wurden.

Unter Verwendung dieses Dateninputs wurden auch für die Kleinserienfertigung verschiedene Datensätze erfasst und der ML-Analyse zur Verfügung gestellt, wobei mit der Serienfertigung vergleichbare Ergebnisse erzielt wurden.

4.5 Demonstration der Vertrauenskette

Im Rahmen des SiEvEI-Projekts wurde die CoT-Demonstration mit Unterstützung aller Partner an der Montagelinie des Fraunhofer IZM eingerichtet. Voraussetzungen für die CoT-Demonstration sind die Verfügbarkeit eines Fertigungsplans, der typischerweise von einem MES bereitgestellt wird, und eines eingebetteten SSIs, der das Werkstück mit einer eindeutigen ID versieht und einen Speicher für Zertifikate und P-Records bereitstellt.

Das Referenzprodukt für die CoT-Demonstration ist eine PCBA, die als Treiberplatine für ein LED-Signal in Eisenbahnanwendungen verwendet wird. In diese PCBA wurde ein eSSI integriert, dass, über einen eingebetteten WIBU-IC, als Vertrauensanker dient.

Abb. 6: Referenz-PCBA für die Vertrauensketten-Demonstration mit eingebettetem SSI (oben links, helleres Grün)Die zur Demonstration verwendete Prozesskette entspricht im Wesentlichen dem in Abbildung 5 mit einem Zertifizierungsschritt nach jedem Herstellungs- oder Analyseschritt. Die Leiterplatte ist in Abbildung 6 dargestellt, mit dem eingebetteten SSI in hellerem Grün in der oberen linken Ecke der Leiterplatte.

Abb. 6: Referenz-PCBA für die Vertrauensketten-Demonstration mit eingebettetem SSI (oben links, helleres Grün)Die zur Demonstration verwendete Prozesskette entspricht im Wesentlichen dem in Abbildung 5 mit einem Zertifizierungsschritt nach jedem Herstellungs- oder Analyseschritt. Die Leiterplatte ist in Abbildung 6 dargestellt, mit dem eingebetteten SSI in hellerem Grün in der oberen linken Ecke der Leiterplatte.

Für die CoT-Demonstration wird jeder Prozessschritt mit einem Zertifikat zum Signieren des P-Records versehen. Diese Signatur erfolgt entweder über das ECM für die automatisierte Fertigung oder über das HMI für die manuelle Bearbeitung.

Die CoT-Demonstration beginnt mit der eSSI-Boot-Sequenz, bei der eine eindeutige ID und ein vom Stammzertifikat abgeleitetes Zertifikat generiert werden.

Der nächste Schritt ist die physische Integration des eSSI in die Produktplatine und die Kombination der eSSI-ID mit der Produkt-ID, typischerweise aus einem Barcode, die in den Speicher des eSSI geschrieben wird und den Beginn des P-Records darstellt.

Nun beginnt die Verarbeitung gemäß dem geplanten Prozessablauf. Für jeden Prozessschritt wird der P-Record um mindestens StepID/ProcessID und ein Abnahmekriterium (einfachste Form: OK/NOK) und Metadaten wie Datum und Uhrzeit ergänzt. Erster Fertigungsschritt ist typischerweise die Eingangsprüfung der Leiterplatte, gefolgt von Lotpastenjetting, Bauteilbestückung, Reflow und AOI-Analyse.

Über den P-Record ist die CoT nun ein integraler Bestandteil des Werkstücks und kann in mehrfacher Hinsicht dazu dienen, die Vertrauenswürdigkeit des elektronischen Produkts nach der Fertigung sicherzustellen. In der Demonstration wurden grundsätzlich manuelle Prozesse verwendet, aber auch das automatisierte Schreiben des P-Records ist möglich, und damit auch das Schreiben in verteilten Fertigungsszenarien, wie oben beschrieben. Mit zusätzlichen Schritten kann der P-Record erweitert werden, um z. B. Funktionstests, den Versand, Phasen der Lagerung und um während der Nutzung Wartungs-, Test- und Reparaturschritte aufzuzeichnen. So können alle Schritte, die während der späteren Produktlebensdauer relevant werden könnten, auf dem Werkstück gespeichert und die Sicherheit für das Werkstück und das System, zu dem es beiträgt, gewährleistet werden.

5 Schlussfolgerung

In diesem Beitrag stellen die Autoren die Ergebnisse des SiEvEI-Projekts vor, das Konzepte für verteilte Fertigungsszenarien von sicherheitsrelevanten elektronischen Baugruppen entwickelt hat. Zum einen eine Infrastruktur zur vertrauenswürdigen Erfassung von Fertigungsdaten und Methoden zum maschinellen Lernen zur Verbesserung der Produktqualität auf Basis dieser Daten. Und zweitens eine Chain-of-Trust-Methode, die in der Lage ist, eine vertrauenswürdige Fertigung nicht nur in einer Fabrik, sondern auch in einer komplexeren Prozesskette zu gewährleisten, die die Beiträge verschiedener Spezialisten in ein Produkt integriert und dabei die Kontrolle über die Vertrauenswürdigkeit des jeweiligen Werkstücks behält. Weiterführende Arbeiten im laufenden Projekt ‚AdaPEdge' beschäftigen sich mit den Möglichkeiten zum Einsatz der KI für die Qualitäts- und Effizienz-Optimierung von verteilter Fertigung. Hier sind vor allem die Kombination von Edge Computing und föderalem Lernen als Möglichkeit zur anonymisierten Optimierung von komplexen und verteilten Prozessketten ein Forschungsthema.

Danksagung

Die Autoren bedanken sich bei Elmar Guetling von atg Luther & Maelzer für seine Beiträge zur Integration von PCB-Testmethoden in die CoT-Infrastruktur. Ein Teil dieser Forschung wurde im Rahmen des Projekts ‚SiEvEI 4.0' (Referenznummer: 16ME0005) durchgeführt, das teilweise vom Bundesministerium für Bildung und Forschung (BMBF) gefördert wird.

Weitere Autoren – Projektpartner

S. Gottwald; A. Hofmeister; P. Lopuszanski – Sensorik Bayern, 93053 Regensburg, Deutschland

M. Hesse; M. Thies – Universität Bielefeld, Bielefeld, Deutschland

P. Fruehauf; M. Heimann; S. Nerreter; R. Blank; M. Erdmann – Siemens, 13629 Berlin, Deutschland

S. Mehrafsun – Wagenbrett, 28329 Bremen, Deutschland

R. Fust; E. Beck; M. Becicka – Wibu Systems, 76137 Karlsruhe, Deutschland

Referenzen

[1] https://www.zdnet.com/article/fbi-counterfeit-cisco-routers-risk-it-subversion/ (Abruf: 22.11.2023).

[2] https://www.konstruktionspraxis.vogel.de/index.cfm?pid=7506&pk=485006&fk=850973&type=article#4 (Abruf: 22.11.2023).

[3] R. Franzosa, C. Hestermann; Magic Quadrant for Manufacturing Execution Systems, Gartner Veröffentlichung, 26. April 2023, ID G00773954, https://www.gartner.com/-doc/reprints?id=1-2DCZ0J0C&ct=230426&st=sb (Abruf: 22.11.2023).

[4] Wuest, T., Weimer, D., Irgens, C., & Thoben, K. D. (2016). Maschinelles Lernen in der Fertigung: Vorteile, Herausforderungen und Anwendungen. Production & Manufacturing Research, 4(1), 23-45.

[5] Bildverarbeitung in der Automation, Band 17 der Buchreihe Technologien für die intelligente Automation

https://doi.org/10.1007/978-3-662-66769-9 (Abruf: 22.11.2023).

[6] Warum sind baumbasierte Modelle dem Deep Learning bei tabellarischen Daten immer noch überlegen? ; https://doi.org/10.48550/arXiv.2207.08815 (Abruf: 22.11.2023).

[7] Zhang, Y., Tangwongsan, K., und Tirthapura, S. (2017). Streaming k-means clustering with fast queries. In 2017 IEEE 33rd International Conference on Data Engineering (ICDE), Seiten 449-460.

[8] M. Obst, R. Schwartz, M. Miller, K.-F. Becker, D. Shangguan, O. Hoelck, M. Gross, T. Braun, C. Frederickson, M. Schneider-Ramelow; Quality Assurance for Advanced Packaging Prototyping - Solder Paste Behavior as Key Monitoring Parameter; Proc. IPC APEX Expo 2023, San Diego, CA, USA.