Immerhin hat sich eine ganze Industrie auf dieses umgekehrte Sauberkeitsproblem eingeschossen, weil rund 15 % aller Ausfälle von Produkten auf Verunreinigung und deren Folgen zurückgeführt werden – eine sehr kostspielige Angelegenheit! Natürlich hat man als Erstes eine meist sehr vereinfachte Liste aufgestellt, was einem so auf der Leiterplatte oder auf dem Endprodukt auffallen könnte.

Den Ursprung solchen 'Drecks’ – und das ist ja relativ zu sehen, denn vieles ist der Rest eines vorausgegangenen Prozesses – findet man in den Produkten, die vom Kunden wieder zurückgereicht werden, weil sie nicht mehr funktionieren. Dem muss man nachgehen und in vielen Fällen findet man die Ursache dann in dem unterschiedlichsten 'Rückständen’ zwischen Anschlüssen oder unter den Bauteilen.

Weit schwieriger ist es die tatsächliche Herkunft zu identifizieren, denn da versucht man eben nicht nur den Dreck sondern die Wahrheit unter den Teppich zu kehren. Man hat es eben nicht gern, wenn mit dem langen Zeigefinger auf einen gedeutet wird.

Ein paar Sammelbezeichnungen können hier eingefügt werden.

Organische Rückbleibsel werden so bezeichnet, weil sie kohlenstoffbasierende Stoffe sind. Ursprünglich sah man nur Überreste von Pflanzen und Tieren als 'organisch’ an, doch inzwischen hat sich der Begriff verallgemeinert und solche Moleküle können auch aus chemischen Reaktionen stammen, deren Grundstrukturen aus Zellulose, Tannin, Cutin und Lignin sowie verschiedenen anderen Proteinen, Lipiden und Kohlenhydraten aufgebaut sind.

Demnach zählen die einschlägigen Chemiker Rückstände des verwendeten Kolophoniums und andere Ingredienzien der Lötpasten und Flussmittel zu dieser Klassifizierung. Doch auf der Baugruppe findet man auch Öle und Fette sowie eine erkleckliche Menge anderen organischen Schmutzes.

Das Gegenstück, sozusagen, sind die anorganische Verbindungen. Zu ihnen zählen Moleküle, die aus mindestens zwei Elementen (aber nicht Kohlenstoff) bestehen. Jedoch gehören in diese Gruppierung auch Cyanide und Carbonate, weil ihnen die Kohlenstoff-Kohlenstoff-Bindungen fehlen.Am bekanntesten sind sicherlich die Oxide wie auch Verbindungen mit Schwefel und Stickstoff, die dann mit Feuchtigkeit die gefürchteten Säuren produzieren. Obgleich häufig die Pasten und Flussmittel als Herkunft gedeutet werden, ist es nicht unwahrscheinlich, dass eben diese in früheren Prozessen bei der Herstellung der Leiterplatte oder den Bauteilen Verwendung fanden und nicht vollständig beseitigt wurden. Regelmäßig werden sie erkannt, wenn sie sich als weißliche Flecken auf der Leiterplatte oder den Bauteilen kenntlich machen.

Eine bisher weniger beachtete Verunreinigung ist der Feinstaub und oft mikroskopisch kleine Partikel. Sie werden zunehmend interessant, weil sich die Abstände zwischen den Leiterbahnen und den Anschlüssen immer weiter verringern.

Solche Partikel werden meist zu den polaren Verunreinigungen gezählt. Viele sind unlöslich und können weder in Wasser noch in akzeptablen chemischen Reinigungsflüssigkeiten aufgelöst werden. Dieser Staub, Stofffasern und auch Metallspäne haften elektrostatisch an PCBA-Oberflächen, falls sie nicht in den Lötstopplack eingebettet sind, und lassen sich mit vielen der herkömmlichen Methoden kaum beseitigen.

Die Auswirkungen dieser Rückstände, die zum verfrühten Ausfall des Produkts beitragen, sind unterschiedlich. Ein Ausfall bei Baugruppen ist eigentlich normal weil Bauteile nicht 'ewig’ halten und Metall sich verändert. Nur die Lebenserwartung muss man berücksichtigen. Versagt das Produkt frühzeitig, dann sollte der Schuldige wohl gefunden werden, damit in der Folge solcher Ausfall vermieden werden kann.

Am häufigsten wird Korrosion konstatiert. Ionische Kontamination an der Leiterplatte und den Bauteilen kann dazu führen, dass Korrosion schneller einsetzt als normalerweise.

Korrosion kennt eigentlich jeder unter dem Namen 'Rost’ bei Eisen. Allgemein handelt es sich um eine Reaktion mit Sauerstoff. Kommt Feuchtigkeit aus der Luft – eventuell sogar Kondensation – mit ionischen Rückständen in Kontakt, entstehen elektrisch leitende Flüssigkeiten zwischen den unterschiedlichen Metallen, wodurch sich nicht nur die Gefahr eines Kurzschlusses erhöht, sondern auch das Metall angegriffen wird.

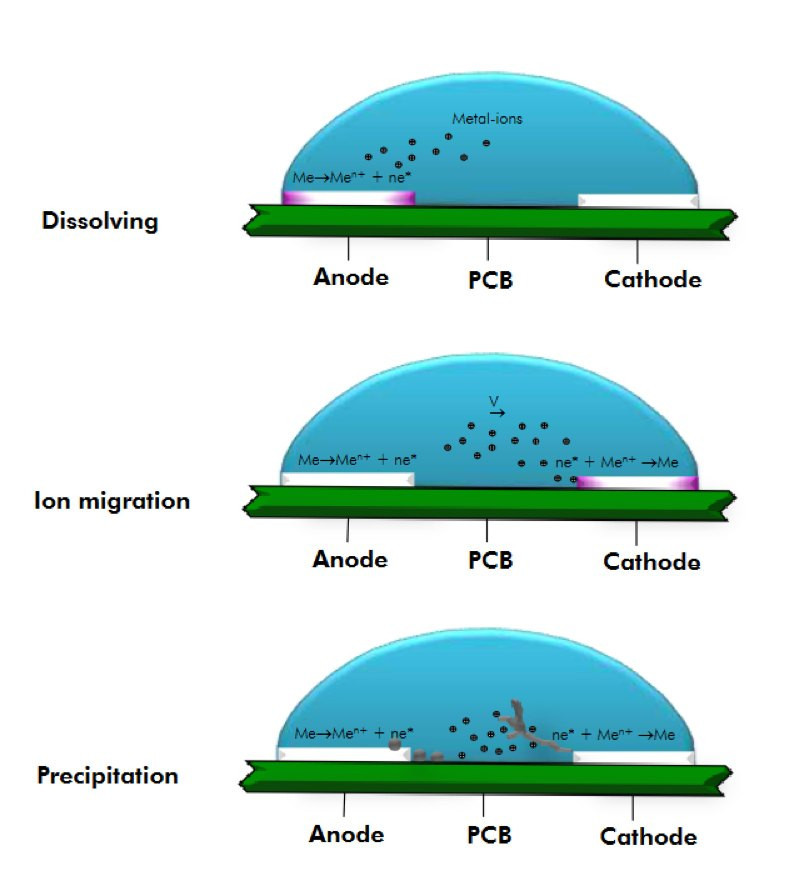

Zwei gefürchtete Ärgernisse sind irgendwie chemisch/physikalisch verwandt: das dendritische Wachstum besagt, dass Metallkristalle zwischen Leiterbahnen oder Anschlussbeinchen wachsen, eben die Dendriten. Die entstandene Elektrolytlösung ermöglicht einen Gleichstrom, durch den Metallatome wandern können.

Diese elektrochemische Migration der Ionen muss irgendwo herkommen und das besagt, dass eben die Ionen den Metallen auf der Baugruppe ‚geraubt' werden, was im Extremfall zum Abtrennen ganzer Leiterbahnen führen kann.

Und was tun ohne Teppich?

Alles schön und gut, aber was macht man denn nach solchen wissenschaftlichen Erkenntnissen? Man sucht nach Methoden, die solche Verunreinigungen nach der Produktion identifizieren können und nach Arbeitsvorgängen, welche sie vermeiden oder beseitigen.

Die verschiedenen Normen haben eine ganze Litanei an Testmethoden vorgestellt, die sehr unterschiedlich bezüglich ihrer Effizienz und Nutzbarkeit beurteilt werden und sich im Teil nur durch minimale Änderungen der Parameter unterscheiden.

Keine scheint wirklich alle der oben genannten Kategorien abzudecken und Kritik reicht vom Aufwand, den Kosten bis hin zu Ungenauigkeiten der Analysen. So weiß man, dass zum Beispiel beim Lösemittelauszugsverfahren das Wasser-Alkohol-Gemisch nicht alles löst, was sich auf der Baugruppe befinden kann. Zudem hat es eine recht hohe Oberflächenspannung und dringt zwar in kleine Lücken ein, kommt aber nicht mit den eventuell gelösten Stoffen wieder zm Vorschein.

|

IPC-5704 |

Sauberkeitsanforderungen für unbestückte Leiterplatten |

|

IPC-610 |

Akzeptanzstandards für fertiges Produkt. |

|

IPC-J-STD-001 |

Standard ebenfalls für gelötete Baugruppen. |

Da Ausfälle meist auf eng begrenzten Lokalitäten auftreten, sind verallgemeinernde Analysen wenig hilfreich. Wem nutzt es, wenn die Verunreinigungen zu mg/mm2 umgerechnet werden, wenn der Dreck sich unter einem Bauteil angereichert hat? So verlangt der IPC-J-STD-001E z. B. für die ionischen Sauberkeit einen Grenzwert von weniger als 1,56 µg/cm² Gesamt-NaCL ‚Äquivalenz'.

- Die TOC-Analyse (Total Organic Carbon) nutzt eine Extraktion, um organische Materialien wie Öle, Reinigungsmittel, Schmierstoffe usw. zu finden.

- Mittels einer FTIR-Analyse (Fourier-Transformations-Infrarot-Spektroskopie) kann man organische Materialien identifizieren, die man von Oberflächen entfernt hat.

- Sucht man nach Metallpartikeln dann ist eine chemische ICP-Analyse hilfreich.

- Aufwendiger wird es bei der IC (Ionenchromatographie) einer Analysetechnik, die die Identifizierung ermöglicht.

- Hat man höhere Investitionen getätigt, dann kommt man mit der SEM-EDS (Rasterelektronenmikroskopie/Energiedispersive Röntgenanalyse) zu hoher Vergrößerung.

- Schließlich erlaubt eine Analyse durch EDS die elementare Zusammensetzung von Partikeln zu erkennen und ermöglicht so deren Rückverfolgung bis zu ihrem Ursprung.

Bei all dem ist das Kernproblem, wie sauber eine Leiterplatte sein muss, um nicht vorzeitig zu versagen. Das hängt jedoch von so vielen Faktoren ab – vom Entwurf bis zum Einsatzgebiet, den Temperaturschwankungen, der sie ausgesetzt wird usw. usw. –, dass eine allgemeine Antwort wohl unmöglich ist. Als Fußnote könnte gelten, dass sich bei extremen Bedingungen die Kosten für Vermeidung und Reinigen vervielfachen.

Abb. 4: Verlauf des Dendritenwachstums

Abb. 4: Verlauf des Dendritenwachstums

Literatur

Prabjit Singh et al., ‚Characterization, Prevention and Removal of Particulate Matter on Printed Circuit Boards', IPC APEX EXPO Conference Proceedings.

Capen, W., Fowler, J, ‚Challenges of Interpreting and Applying New IPC-J-STD-001 Cleanliness Standards in High-Reliability Applications', U. S. Department of Energy, Office of Scientific and Technical Information.

IPC TM 650 Test Methods Manual.

Helmut Schweigart, ‚How clean do assemblies have to be?', Zestron Europe; 2007.

Mike Bixenman, Steve Stach, ‚Validity of the IPC R. O.S.E. Method 2.3.25 Researched'.

Phil Isaacs, Terry Munson, ‚Cleanliness Requirements: A Moving Target', 2019 Pan Pacific Microelectronics Symposium (Pan Pacific).