Galvanoformung mit rotierendem Substrat

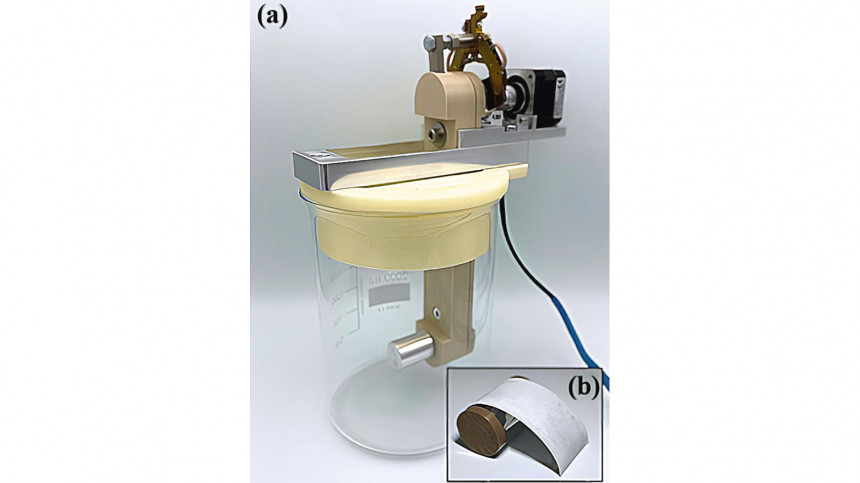

Für die Galvanoformung mit rotierendem Substrat wurde ebenfalls mittels CAD ein Becherglasaufsatz konstruiert und über 3D-Druck aus Polyvinylalkohol hergestellt, um das Handling in der Glovebox zu erleichtern. In den Aufsatz waren seitlich parallele Schlitze zur Befestigung der Gegenelektroden sowie Löcher für den Temperaturfühler der Heizplatte und die Referenzelektrode eingebracht. Außerdem waren darin Löcher eingebracht, die der Führung und zentralen Platzierung des Warenträgers dienten. Für den Warenträger wurde zusätzlich ein Rahmen aus Aluminium gefertigt, an dem dieser mit einer Schraube befestigt wurde. Der Schrittmotor, der für die Rotation des Substrats verantwortlich ist, wurde mit der oberen Welle des Warenträgers verschraubt und ebenfalls auf dem Aluminiumrahmen befestigt. In Kombination mit den Führungslöchern im Becherglasaufsatz dient der Rahmen dem einfachen Einsetzen und der einfachen Entnahme des Substrats in bzw. aus dem Elektrolyten. Zugleich werden eine reproduzierbare Positionierung im Elektrolyten sowie gleiche Abstände zu den Anoden sichergestellt. Basierend auf den Ergebnissen der Versuche mit planaren Substraten wurde für die Zylindersubstrate der hochlegierte Stahl 1.4301 gewählt. In Abbildung 5 ist a) der im Becherglas eingesetzte Warenträger mit Aluminiumzylinder dargestellt, auf den der in b) mit teilweise abgelöster Aluminiumfolie gezeigte Zylinder aufgepresst wurde. Zur Übersichtlichkeit nicht gezeigt sind die Gegen- bzw. die Referenzelektrode sowie der Temperaturfühler. Als Gegen- und Referenzelektroden dienten analog zu den Vorversuchen Blechzuschnitte aus 2,0 mm dickem Aluminium (192 cm x 30 mm) bzw. ein in einer Pasteurpipette eingegossener Aluminiumdraht.

Vor den Abscheidungsversuchen wurden zunächst die Zylindersubstrate mit Hilfe von Schleifpapier (180er, 320er, 800er, 1200er, 2500er Körnung) bis zu einer hochglänzenden Oberfläche ohne erkennbare Defekte geschliffen. Nach dem Schleifen wurden die Zylinder mit VE-Wasser und Isopropanol gespült und mit Druckluft getrocknet. Die Kanten des Zylinders wurden mit PTFE-Klebeband abgeklebt, um saubere Kanten zu erhalten. Zusätzlich wurde ein Querstreifen mit PTFE-Klebeband abgedeckt. Die freibleibende Substratfläche betrug ca. 21,7 cm2.

Für die Versuche wurden 1000 ml des Elektrolyten in ein 2000 ml Becherglas gegeben und die Temperatur 50 °C eingestellt. Gerührt wurde der Elektrolyt mit einem 40mm langen Magnetrührstäbchen mit 250 U/min. Als Zielschichtdicke wurden hier 20 μm festgelegt, um die mechanische Stabilität der galvanogeformten Folien zu erhöhen. Die hier genannten Parameter blieben über alle Versuche hinweg konstant. Variiert wurden die Rotationsgeschwindigkeit des Substrats sowie die Stromdichte. Tabelle 3 gibt einen Überblick über die verwendeten Parameterkombinationen.

|

Rotationsgeschwindigkeit Substrat [U/min] |

Stromdichte |

|

20 |

5,0 |

|

20 |

10,0 |

|

20 |

15,0 |

|

10 |

5,0 |

|

10 |

10,0 |

|

10 |

15,0 |

|

1 |

5,0 |

|

1 |

10,0 |

|

1 |

15,0 |

|

1 |

20,0 |

Tabelle 3: Übersicht über die Parameterkombinationen bei der Galvanoformung mit rotierendem Substrat. Elektrolyttemperatur und Rührgeschwindigkeit blieben konstant bei 50 °C und ca. 250 u/min

Nach der Abscheidung wurde der Warenträger aus dem Elektrolyten entfernt und gewartet, bis ein Großteil des anhaftenden Elektrolyten abgetropft war. Anschließend wurde das Substrat dreistufig gespült. Hierfür wurde das Substrat mit 30 U/min nacheinander für jeweils 30 s in drei Spülen mit Dichlormethan (99,8+ %, Acros Organics, Geel, Belgien) getaucht. Das Dichlormethan wurde vor dem Einsatz als Spülmedium mit Molekularsieb ( Porendurchmesser 4 Å, Carl Roth GmbH + Co. KG, Karlsruhe) getrocknet, um die Hydrolyse des Elektrolyten mit Restwasser zu verhindern. Anschließend wurde das Substrat vom Warenträger abgenommen, ausgeschleust und außerhalb der Glovebox mit VE-Wasser gespült. Dabei wurde auch die PTFE-Folie vom Zylinder entfernt. Zum Ablösen der Aluminiumschicht vom Substrat wurde ein Skalpell verwendet. Die so abgezogene Aluminiumschicht wurde abschließend nochmals mit VE-Wasser gespült und dann in einem offenen Behältnis über Nacht getrocknet.

Ergebnisse Galvanoformung mit planarem Substrat

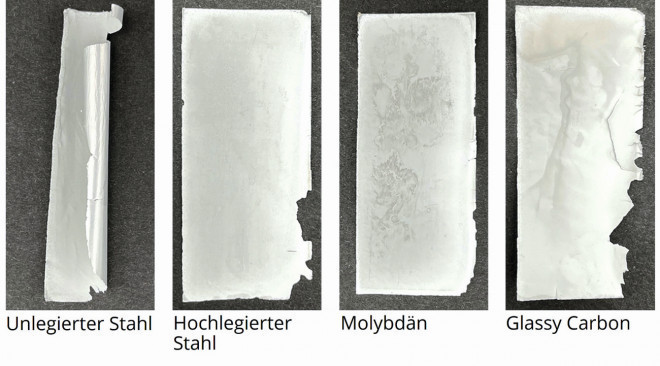

Mit dem vorgestellten Versuchsaufbau und Substraten aus verschiedenen Materialien wurden Versuche zur Galvanoformung von 15 µm dicken Aluminiumfolien durchgeführt. Nach den Abscheidungen wurden die Substrate gespült und getrocknet, bevor die Aluminiumschichten vom Substrat gelöst wurden. Abbildung 6 zeigt die mit unlegiertem Stahl, hochlegiertem Stahl, Molybdän und Glassy Carbon erhaltenen Aluminiumfolien. Die mit unlegiertem Stahl galvanogeformte Folie haftete vergleichsweise stark am Substrat und musste mit den Fingern vom Substrat gezogen werden, wobei sie sich mechanisch verformte. Abb. 6: Galvanogeformte Aluminiumfolien mit Substraten aus a) poliertem und passiviertem unlegierten, b) poliertem und passiviertem hochlegierten Stahl, c) Molybdän und d) Glassy Carbon. Die Elektrolyttemperatur betrug 50 °C, die Rührgeschwindigkeit ca. 250 U/min und die Stromdichten lagen bei 16,9 ± 0,7 mA/cm2

Abb. 6: Galvanogeformte Aluminiumfolien mit Substraten aus a) poliertem und passiviertem unlegierten, b) poliertem und passiviertem hochlegierten Stahl, c) Molybdän und d) Glassy Carbon. Die Elektrolyttemperatur betrug 50 °C, die Rührgeschwindigkeit ca. 250 U/min und die Stromdichten lagen bei 16,9 ± 0,7 mA/cm2

Galvanoformung mit rotierendem Substrat

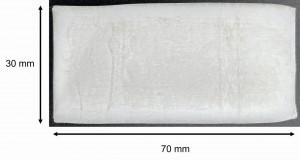

Auf rotierenden Zylindersubstraten aus hochlegiertem, geschliffenem Stahl wurden unter der Annahme eines 100 %-igen Wirkungsgrads 20 µm dicke Aluminiumschichten abgeschieden. Dabei wurden die Stromdichte und die Rotationsgeschwindigkeit des Substrats variiert. Anschließend wurde versucht die Schicht vom Substrat zu entfernen. Auffällig war, dass dies für keine Schicht, die mit 5,0 mA/cm2 abgeschieden wurde, möglich war. Des Weiteren zeigten alle mit 10 mA/cm2 hergestellten Folien eine ausgeprägte Porosität. Erst bei Stromdichten von 15 bzw. 20 mA/cm2 konnten kompakte Aluminiumfolien galvanogeformt werden. Eine Kameraaufnahme einer mit 20 U/min und 15 mA/cm2 galvanogeformten Aluminiumfolie ist in Abbildung 7 dargestellt. Abb. 7: Kameraaufnahme einer mit 20 U/min und 15 mA/cm2 galvanogeformten Aluminiumfolie

Abb. 7: Kameraaufnahme einer mit 20 U/min und 15 mA/cm2 galvanogeformten Aluminiumfolie

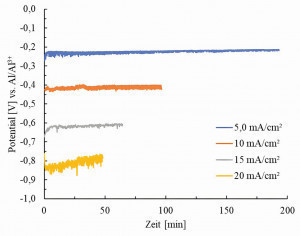

Während den Abscheidungen wurde das Potential gegen eine Aluminiumreferenzelektrode aufgezeichnet. Ausgewählte Potentialverläufe sind in den Abbildungen 8 und 9 dargestellt, um Zusammenhänge zwischen den Abscheidungsparametern und den Potentialverläufen erkennbar zu machen. Vor der Auftragung wurden die Rohdaten um teilweise starke, zyklische Ausschläge nach unten hin bereinigt, jedoch konnten diese nicht vollständig entfernt werden. So zeigt Abbildung 8 die Potentialverläufe für verschiedene Stromdichten bei einer konstanten Rotationsgeschwindigkeit von 1 U/min. Hier zeigt sich ein nahezu

direkt proportionaler Zusammenhang zwischen den Stromdichten und den sich einstellenden Potentialen. Mit jeder Erhöhung der Stromdichte um 5,0 mA/cm2 wird das Potential um ca. 200 mV negativer. Diese Abhängigkeit zeigt sich auch bei den beiden anderen Rotationsgeschwindigkeiten 10 und 20 U/min, die hier nicht aufgeführt sind.

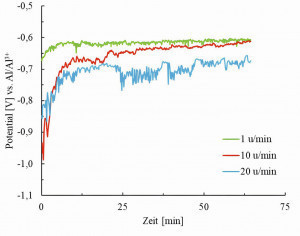

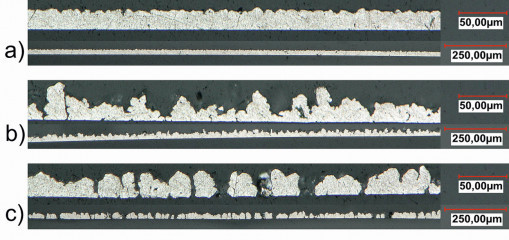

In Abbildung 9 sind die Potentialverläufe bei einer konstanten Stromdichte von 15 mA/cm2 und variierender Rotationsgeschwindigkeit aufgetragen. Zu Beginn der Abscheidung ist kein eindeutiges Muster zu erkennen, da hier das Potential für die Abscheidung mit 20 U/min zwischen denen mit 1 und 10 U/min liegt. Erst nach wenigen Minuten zeigt sich, dass das Potential mit zunehmender Rotationsgeschwindigkeit negativer wird. Jedoch scheint es keine Proportionalität zu geben, wie sie beispielsweise zwischen Stromdichte und Potential vorliegt. Bei einer Stromdichte von 10 mA/cm2 überdecken sich die Potentialverläufe für 1 und 10 U/min, wohingegen der Potentialverlauf für 20 U/min mit einem Versatz von ca. 100 mV nach unten parallel dazu verläuft. Für die Stromdichte von 5,0 mA/cm² nähert sich der Potentialverlauf für 20 U/min noch weiter an und überdeckt beinahe die beiden anderen. Abb. 10: Lichtmikroskopaufnahmen von Querschliffen mit 200x (unteres Bild) und 800x (oberes Bild) Vergrößerung von galvanogeformten Aluminiumfolien abgeschieden mit a) 1 U/min und 20 mA/cm2, b) 1 U/min und 10 mA/cm2 sowie c) 20 U/min und 10 mA/cm2

Abb. 10: Lichtmikroskopaufnahmen von Querschliffen mit 200x (unteres Bild) und 800x (oberes Bild) Vergrößerung von galvanogeformten Aluminiumfolien abgeschieden mit a) 1 U/min und 20 mA/cm2, b) 1 U/min und 10 mA/cm2 sowie c) 20 U/min und 10 mA/cm2

Abbildung 10 gibt Mikroskopaufnahmen von Querschliffen verschiedener Aluminiumfolien bei 200- (unteres Bild) und 800-facher Vergrößerung (oberes Bild) wieder. Gezeigt sind Aufnahmen von galvanogeformten Aluminiumfolien, abgeschieden bei a) 1 U/min und 20 mA/cm2, b) 1 U/min und 10 mA/cm2 sowie c) 20 U/min und 10mA/cm2. Die Abbildung zeigt, dass die galvanogeformten Folien eine glatte Unterseite und je nach Abscheidungsbedingungen eine relativ glatte bis stark strukturierte Oberseite aufweisen. Insbesondere die Folien in den Bildern b) und c) zeigen das Vorhandensein von Poren in den galvanogeformten Folien. Es ist offensichtlich, dass die Rauheit stark von den Abscheidungsparametern der Aluminiumschicht abhängt. Aus dem Vergleich der Bilder a) und b) geht hervor, dass bei konstanter Rotationsgeschwindigkeit des Zylindersubstrats eine höhere Stromdichte zu einer weniger strukturierten Oberfläche führt. Auch die Rotationsgeschwindigkeit des Substratzylinders beeinflusst die Rauheit. Die Folie in Bild b) wurde mit einer niedrigeren Rotationsgeschwindigkeit hergestellt als die Folie in Bild c) und erscheint daher kompakter und homogener. Außerdem zeigt Bild c) einen größeren Anteil an Poren im Vergleich zu Bild b).

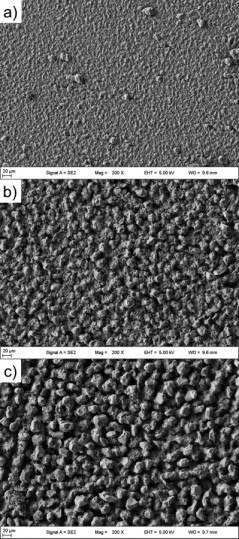

Abbildung 11 zeigt REM-Aufnahmen der gleichen Aluminiumfolien. Die Benennung der Bilder a) bis c) erfolgte analog zu Abbildung 10. Wie zu sehen ist, nimmt die Korngröße des galvanisch abgeschiedenen Aluminiums von Bild a) bis c) zu. In Bild a) weisen die Körner eine überwiegend feine Struktur auf, wobei gelegentlich gröbere Körner über die Oberfläche verstreut sind. Im Gegensatz dazu zeigt Bild c) eine ausgeprägte Kornstruktur, die durch das Vorhandensein von sehr großen Körnern gekennzeichnet ist. Bild b) zeigt einen Zwischenzustand zwischen den Bildern a) und c). Es umfasst eine Kombination aus feinen und groben Körnern. Abb. 11: REM-Aufnahmen von galvanogeformten Aluminiumfolien abgeschieden mit a) 1 U/min und 20 mA/cm2, b) 1 U/min und 10 mA/cm2 sowie c) 20 U/min und 10 mA/cm2.

Abb. 11: REM-Aufnahmen von galvanogeformten Aluminiumfolien abgeschieden mit a) 1 U/min und 20 mA/cm2, b) 1 U/min und 10 mA/cm2 sowie c) 20 U/min und 10 mA/cm2.

Diskussion

Es wurden zunächst Vorversuche zur Galvanoformung von 15 µm dicken Aluminiumfolien mit planarem Substrat durchgeführt. Hierfür wurden passivierter un- und hochlegierter Stahl, Molybdän und Glassy Carbon als potentielle Substratmaterialien gewählt. Es hat sich gezeigt, dass, mit Ausnahme des unlegierten Stahls, alle Materialien prinzipiell geeignet sind (vgl. Abbildung 6). Die weiteren Versuche mit rotierendem Substrat wurden aufgrund vorteilhafter Eigenschaften (u. a. leicht zu bearbeiten, kostengünstig) gegenüber den anderen Materialien mit dem hochlegierten Stahl als Substratmaterial durchgeführt.

Für die Galvanoformung mit rotierendem Substrat wurde ein Versuchsaufbau entwickelt, der es erlaubt Folien mit einer größeren Fläche herzustellen. Hiermit wurden Aluminiumfolien mit einer Zielschichtdicke von 20 µm galvanogeformt (unter Annahme eines 100 %-igen Wirkungsgrads). Es wurden verschiedene Stromdichten und Rotationsgeschwindigkeiten des Substrats verwendet. Dabei hat sich gezeigt, dass die mit 5 mA/cm2 abgeschiedenen Schichten keinerlei Zusammenhalt aufwiesen und nicht vom Substrat abgelöst werden konnten. Unabhängig von der Rotationsgeschwindigkeit wurden mit 10 mA/cm2 Folien mit ausgeprägter Porosität und mit 15 bzw. 20 mA/cm2 dichte Folien erhalten. Die während den Abscheidungen aufgezeichneten Kathodenpotentiale zeigen eine lineare Abhängigkeit von der Stromdichte (vgl. Abbildung 8). Zwischen Potential und Rotationsgeschwindigkeit scheint es keine Proportionalität zu geben. Die Werte des Potentials in Abbildung 9 erscheinen zunächst kontraintuitiv, da das Potential mit höherer Rotationsgeschwindigkeit negativer wird. Es hätte erwartet werden können, dass dies genau gegenteilig zusammenhängt, da durch eine schnellere Substratrotation die Nernstsche Diffusionsschicht dünner ist als mit langsamer Substratrotation. Dementsprechend müsste die Diffusionsüberspannung niedriger ausfallen und somit auch die Gesamtüberspannung, die zusammen mit dem Spannungsabfall über den Elektrolyten und dem Warenträger in der Potentialmessung erfasst wird. Wie in den Abbildung 9 vorhergehenden Sätze ausgeführt wurde, sinkt die Differenz zwischen den Potentialen bei verschiedenen Rotationsgeschwindigkeiten mit abnehmender Stromdichte und ist teilweise sogar deckungsgleich. Als möglicher Grund kommt ein mit zunehmender Rotationsgeschwindigkeit ebenso zunehmender Ohmscher Widerstand des Warenträgers in Frage, der die Auswirkungen der Rotationsgeschwindigkeit auf die Diffusionsüberspannung übersteigt.

Eine Auswahl an galvanogeformten Folien wurde tiefergehend charakterisiert, um Zusammenhänge zwischen den Abscheidungsbedingungen und der resultierenden Mikrostruktur aufzuzeigen. Wie in Abbildung 10 gezeigt, hängt die Strukturiertheit und die Porigkeit der Folien stark von den Abscheidungsbedingungen ab. Dabei hat die Rotationsgeschwindigkeit einen geringeren Einfluss als die Stromdichte, wobei der Porenanteil der Schicht auch mit abnehmender Rotationsgeschwindigkeit sinkt. Ersteres wird verständlich, wenn bedacht wird, dass auch die Überspannung fast ausschließlich von der Stromdichte abhängt. Höhere Überspannungen führen (in gewissen Grenzen) zu feinkörnigeren und dadurch kompakteren sowie glatteren Schichten. Insbesondere mit den REM-Aufnahmen der Folien (vgl. Abbildung 11) lässt sich dies bestätigen und die abnehmende Rauigkeit auf die feinkörnigere Schicht zurückführen.

Die Abnahme sowohl der Rauigkeit als auch des Porenanteils durch Erhöhung der Stromdichte und/oder Verringerung der Rotationsgeschwindigkeit des Zylinders lässt sich durch die Abhängigkeit der Thermodynamik und Kinetik der Elektrokristallisation von diesen Parametern erklären: Höhere Stromdichten und geringere Rotationsgeschwindigkeiten führen aufgrund der Konzentrationspolarisation zu einer negativeren Überspannung bei der Aluminiumabscheidung. Mit einem Anstieg des absoluten Wertes der Überspannung sinkt die Gibbs-Energie ∆g_krit, die zur Bildung eines Keims mit dem kritischen Keimradius erforderlich ist. Dieser Zusammenhang ist in Gleichung 1 dargestellt. Darin sind π die Kreiszahl, V_M das molare Volumen des Schichtmetalls, σ die freie Oberflächenenthalpie des Keims, z die Ladung der Ionen des Schichtmetalls, F die Faraday-Konstante und η die Überspannung.

∆g_krit=8π/3 (V_M^2)/(z^2 F^2 ) σ^3/|η|^2<1>

Bei niedrigerer Gibbs-Energie steigt die Keimbildungsrate v_KB nach dem Arrhenius-Gesetz in Gleichung <2>. Es ist die Keimbildungskonstante A_K, die die höchste mögliche Keimbildungshäufigkeit wiedergibt, k_B ist die Boltzmann-Konstante und T die absolute Temperatur.

v_KB=A_K exp(-(∆g_krit)/(k_B T))=

A_K exp(-8π/3 (V_M^2)/((k_B Tz)^2

F^2) σ^3/|η|^2 ) <2>

Folglich begünstigen Abscheidungsparameter, die zu einer größeren Überspannung führen, die Bildung von mehr Keimen auf der Oberfläche [27,28,29] und führen zu einer dichteren (weniger porösen), feinkörnigeren und glatteren Schicht, was durch die gezeigten Ergebnisse bestätigt werden kann. Es lassen sich also durch Einstellung der Rotationsgeschwindigkeit und der Stromdichte Folien mit gewünschter Porigkeit, Rauigkeit und Korngröße erzeugen.

Zusammenfassung und Ausblick

In dieser Arbeit wurde die Galvanoformung von Aluminiumfolien zunächst auf planarem Substrat untersucht. Dabei wurde gezeigt, dass verschiedene Substratmaterialien geeignet sind. Als kostengünstiges und gut zu bearbeitendes Material wurde hochlegierter Stahl für die weiteren Arbeiten gewählt. Damit konnten freistehende Aluminiumfolien hergestellt werden. Als weiterer Schritt wurde ein Versuchsaufbau mit einem rotierenden Zylindersubstrat entwickelt. Aufgrund der unterschiedlichen geometrischen und konvektiven Bedingungen im Vergleich zu einem planaren Substrat wurde eine Versuchsreihe zur Galvanoformung unter Variation der Stromdichte und Rotationsgeschwindigkeit des Substrats durchgeführt. Geringe Stromdichten führten zu nicht zusammenhängenden Schichten, die nicht vom Substrat gelöst werden konnten. Mittlere Stromdichten ließen ein Ablösen der Schichten zu. Diese waren stark porös. Erst bei hohen Stromdichten ließen sich kompakte Folien galvanoformen. Anhand ausgewählter Folien wurden der Einfluss der Stromdichte und der Rotationsgeschwindigkeit auf die Rauigkeit und Porigkeit der Schichten untersucht. Mittels REM konnte gezeigt werden, dass die Zusammenhänge auf das Verhältnis der Keimbildung zum Keimwachstum und somit der Kristallitgröße zurückgeführt werden kann. Hohe Stromdichten und geringe Rotationsgeschwindigkeiten führten zu dichten, feinkörnigen Schichten mit geringer Rauigkeit. Mit niedrigen Stromdichten und hohen Rotationsgeschwindigkeiten verhält es sich umgekehrt. Die nächsten Schritte im Projekt sehen vor, Kompositfolien mit unterschiedlichen Partikeln herzustellen. Im Fokus steht dabei, den Zusammenhang zwischen Folienstruktur und Leitfähigkeit der Partikel herauszuarbeiten. Unsere Hypothese, abgeleitet aus Erfahrungen mit kompositalgalvanogeformten Nickel/Schwefel-Kathoden ist dabei, dass eine partiell elektrisch leitfähige Partikeloberfläche ein partielles Anbinden der Partikel an die Metallmatrix erlaubt, während die Partikel in der Batterieanwendung so gut für den Batterieelektrolyt zugänglich bleiben, dass sie mit hoher Ausbeute elektrochemisch für die Energiespeicherung genutzt werden können. Um den Einfluss der Partikelleitfähigkeit auf das Schichtwachstum zu untersuchen, werden demnach zuerst Versuche zur Kompositgalvanoformung mit elektrisch isolierenden Partikeln (z. B. Diamant) und elektrisch leitenden Partikeln (z. B. Nickel) durchgeführt. Auf dieser Grundlage werden anschließend typische Aktivmaterialpartikel für Lithium-Ionen-Batterien wie NMC (LiNixMnyCozO2) oder NCA (LiNi0,8Co0,15Al0,05O2) so funktionalisiert, dass sie die für ein strukturiertes Wachstum unter Erhalt einer hohen Zugänglichkeit erforderlichen Oberflächeneigenschaften mitbringen. Die so hergestellten Kompositfolien werden sowohl metallographisch, als auch elektrochemisch charakterisiert und auf ihre Eignung als Batterieelektroden, insbesondere für Zellen mit sehr hoher Leistungsdichte, überprüft.

Literatur

[27] Plieth, W. : Der Galvanische Prozess. Grundlagen der Metallabscheidung und Strukturbildung, 1. Auflage, Leuze Verlag, Bad Saulgau, Deutschland, (2018)

[28] Paunovic, M.,Schlesinger, M. : Fundamentals of Electrochemical Deposition, 1. Auflage, Wiley, New York, NY, USA; Weinheim, Germany, (1998)

[29] Plieth, W.: Electrochemistry for Materials Science, 1. Auflage, Elsevier, Amsterdam, The Netherlands; Boston, MA, USA, (2008)