Abb. 1: Besuch von Adolf Butenandt am Max-Planck-Institut in Mühlheim/Ruhr (von links nach rechts: Butenandt, Ziegler und Lehmkuhl)Als Herbert Lehmkuhl im Januar 1953 in das Mühlheimer Institut kam, um seine Diplomarbeit und „bei Bewährung“ auch seine Dissertation zu machen, wurde er von Karl Ziegler sinngemäß folgendes gefragt: „Sie wissen, dass man Aluminium nicht aus wässrigen Lösungen abscheiden kann. Dr. Köster hat bei uns kürzlich Komplexverbindungen zwischen einem Alkalifluorid und Aluminiumtriethyl gemacht, wobei das Alkalimetall sowohl Natrium als auch Kalium sein kann. Versuchen Sie doch mal, ob man aus diesen Komplexverbindungen elektrolytisch Aluminium abscheiden kann“ [2]. Da Herbert Lehmkuhl in Bonn auch bei dem anerkannten Elektrochemiker Mark von Stackelberg studiert hatte, bestand für ihn kein Grund vor der Elektrochemie oder vor der präparativen Anwendung der Elektrochemie „Angst“ zu haben.

Abb. 1: Besuch von Adolf Butenandt am Max-Planck-Institut in Mühlheim/Ruhr (von links nach rechts: Butenandt, Ziegler und Lehmkuhl)Als Herbert Lehmkuhl im Januar 1953 in das Mühlheimer Institut kam, um seine Diplomarbeit und „bei Bewährung“ auch seine Dissertation zu machen, wurde er von Karl Ziegler sinngemäß folgendes gefragt: „Sie wissen, dass man Aluminium nicht aus wässrigen Lösungen abscheiden kann. Dr. Köster hat bei uns kürzlich Komplexverbindungen zwischen einem Alkalifluorid und Aluminiumtriethyl gemacht, wobei das Alkalimetall sowohl Natrium als auch Kalium sein kann. Versuchen Sie doch mal, ob man aus diesen Komplexverbindungen elektrolytisch Aluminium abscheiden kann“ [2]. Da Herbert Lehmkuhl in Bonn auch bei dem anerkannten Elektrochemiker Mark von Stackelberg studiert hatte, bestand für ihn kein Grund vor der Elektrochemie oder vor der präparativen Anwendung der Elektrochemie „Angst“ zu haben.

Die Elektrolyse mit verschiedenen komplexen aluminiumalkylhaltigen Elektrolyten verlief allerdings sehr enttäuschend, da die Leitfähigkeiten der Schmelzen dieser Verbindungen oder auch deren Lösungen in einer Größenordnung von 10exp-4 S/cm sehr schlecht waren. Die Aluminiumniederschläge waren unansehnlich und enthielten außerdem noch große Mengen an Alkalimetall. Als Elektrolyte wurden Komplexverbindungen zwischen Alkalimetallhalogeniden und Aluminiumtriethyl verwendet, beides Monomere, das Aluminiumtriethyl eine Lewis-Säure, das Halogenid-Anion eine Lewis-Base, so dass es zu einer Komplexbildung kam.

Durch den ausbleibenden Erfolg reines Aluminium elektrolytisch abzuscheiden und die Alkalimetall-Mitabscheidung zu unterbinden, machte Lehmkuhl etwas völlig Unlogisches. Er gab aus Verzweiflung weiteres Aluminiumtriethyl hinzu, obgleich die schlechtleitende Komplexverbindung durch das schlecht leitende Aluminiumtriethyl keine verbesserte Leitfähigkeit erwarten ließ. Allerdings war Lehmkuhl bekannt, dass man Alkalimetall mit Aluminiumtriethyl unter chemischer Bildung von Aluminium umsetzen kann. Zu seiner Überraschung stellte Lehmkuhl fest, dass durch die Zugabe des Nichtleiters zu einem schlechten Leiter eine Schmelze entstand, die den elektrischen Strom mindestens um zwei Zehnerpotenzen besser leitete. Damit waren die neuen, sogenannten 1:2-Komplexe geboren, bei denen an ein Alkalifuorid zwei Aluminiumalkyle koordinativ gebunden sind:

M [R3Al-F] + AlR3 → M [R3Al-F-AlR3].

Das abgeschiedene Aluminium aus diesem Elektrolyten sah im wahrsten Sinne des Wortes glänzend aus und bestand aus reinem, silbrig glänzendem Aluminium. Auch, wenn man zu dieser Zeit den Begriff noch nicht kannte, handelte es sich bei den 1:2-Komplex-Elektrolyten um ionische Flüssigkeiten, aus denen es erstmalig gelungen war, erfolgreich galvanisch Aluminiumschichten von hoher Qualität abzuscheiden. Stolz konnten Karl Ziegler und Herbert Lehmkuhl dem damaligen Präsidenten der Max-Planck-Gesellschaft, Prof. Adolf Butenandt, bei seinem Besuch im Mühlheimer Institut die gelungene galvanische Abscheidung von reinstem Aluminium aus aluminiumalkylhaltigen Komplexverbindungen als ein Spin-off der Katalysator-Entwicklung präsentieren (Abb. 1).

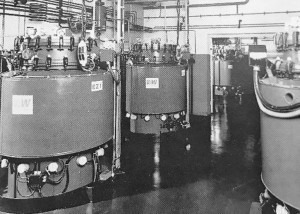

![Abb. 2: Kontinuierlich arbeitende Anlage zur galvanischen Aluminium-Beschichtung von Draht [3] Abb. 2: Kontinuierlich arbeitende Anlage zur galvanischen Aluminium-Beschichtung von Draht [3]](/images/stories/Redaktion_GT/thumbnails/thumb_GT5-20_gesch-2.jpg) Abb. 2: Kontinuierlich arbeitende Anlage zur galvanischen Aluminium-Beschichtung von Draht [3]Da Lehmkuhl immer verstanden hat seine wissenschaftlichen Ergebnisse auf eine mögliche industrielle Verwertung zu überprüfen, wurde bald mit technischen Umsetzungen experimentiert, wie beispielsweise mit der kontinuierlichen galvanischen Aluminiumbeschichtung von Draht (Abb. 2).

Abb. 2: Kontinuierlich arbeitende Anlage zur galvanischen Aluminium-Beschichtung von Draht [3]Da Lehmkuhl immer verstanden hat seine wissenschaftlichen Ergebnisse auf eine mögliche industrielle Verwertung zu überprüfen, wurde bald mit technischen Umsetzungen experimentiert, wie beispielsweise mit der kontinuierlichen galvanischen Aluminiumbeschichtung von Draht (Abb. 2).

Das 1958 angemeldete Patent „Elektrolyt und Verfahren zur elektrolytischen Abscheidung von Aluminium“ wurde erteilt und Unternehmen der Galvanobranche zur Nutzung angeboten, doch „kein Mensch interessierte sich dafür“ [2]. Galvaniker waren es gewohnt mit wässrigen Elektrolyten zu arbeiten, hier aber war für die Aluminium-Abscheidung ein brennbarer und luftempfindlicher Elektrolyt notwendig, der in geschlossenen Apparaturen unter Schutzgas zu betreiben war. So wendeten sich Lehmkuhl und seine Mitarbeiter in Mühlheim anderen Themen zu.

Bereits frühzeitig wurde durch Analysen bei Heraeus festgestellt, dass bei der elektrolytischen Aluminiumabscheidung Aluminium mit einer 5-Neuner Qualität erzeugt wurde und damit deutlich reiner als die eingesetzte Aluminium-Anodenqualität war. Somit fand in dem 1:2-Komplex neben der galvanischen Aluminium-Abscheidung auch eine elektrolytische Raffination statt. Diese Eigenschaft des komplexen Aluminium-Elektrolyten wurde mehr als 20 Jahre von den Vereinigten Aluminium Werken (VAW) in Bonn im industriellen Maßstab für die Herstellung von Reinst-Aluminium eingesetzt, wobei die elektrolytische Aluminiumabscheidung in geschlossenen Elektrolysezellen mit mehreren hundert Litern des Mühlheimer Elektrolytsystems betrieben wurde (Abb. 3). Aus den aluminium-organischen Elektrolyten wurden in den VAW-Anlagen jährlich ca. 1 t hochreines Aluminium abgeschieden. Lehmkuhl [2] und Dötzer [4] beschäftigten sich intensiv mit dem Raffinationsprozess der kathodischen Aluminiumabscheidung und anodischen Aluminiumauflösung in den komplexen aluminiumalkylhaltigen Elektrolyten. Die Feinreinigung von Metallen über ihre Alkylverbindungen, wie sie von Ziegler und Lehmkuhl aufgezeigt worden ist, wurde von Dötzer [4] auf die Elektroraffination von Gallium und Indium angewendet.

Ungefähr Anfang der achtziger Jahre des vergangenen Jahrhunderts wurde die galvanische Aluminium-Abscheidung wieder interessant, zum großen Teil ausgelöst durch das Verbot des hervorragend korrosionsbeständigen, aber sehr toxischen Cadmiums, für das eine Alternative gesucht wurde. Verschiedene Arbeitsgruppen hatten inzwischen auch andere aprotische Elektrolytsysteme zur galvanischen Aluminium-Beschichtung entwickelt, bei denen das Aluminium aus AlX3 (insbesondere AlCl3, AlBr3, gelöst in Aromaten) bzw. AlH3 (insbesondere LiAlH4 und AlCl3, gelöst in Ethern, Philips-Verfahren) abgeschieden wurde. Allerdings erreichte keines dieser Elektrolytsysteme die gleiche technische Reife wie die Aluminium-Abscheidung aus dem Ziegler-Lehmkuhl-Elektrolyten [5].

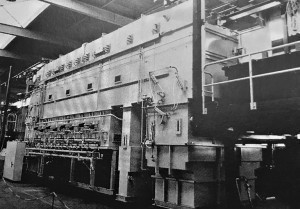

Siemens hatte sich seit dem Bekanntwerden der Mühlheimer Ergebnisse um 1955 auf ganz kleiner Flamme mit der Aluminium-Abscheidung beschäftigt, tat sich aber nun mit einer holländischen Anlagenbaufirma HGA B.V. zusammen, um die galvanische Aluminiumabscheidung in die industrielle Dimension zu bringen. So wurden in den folgenden Jahren Beschichtungsanlagen in Holland mit 2 m3 bei Hegin Galvano-Aluminium B.V. (Ringzellen-Anlage) sowie bei der Sedec Galvano Aluminium KG, Decker GmbH & Co. KG in Berlin 1983 mit 15 m3 Elektrolytvolumen in Betrieb genommen (Abb. 4).

Die Inbetriebnahme der Anlage in Berlin war für Lehmkuhl und seinen Mitarbeiter Klaus Mehler Anlass die Arbeiten an der galvanischen Aluminiumabscheidung wieder aufzunehmen und an der Weiterentwicklung der Elektrolyte in Richtung höherer Stromdichtebelastbarkeit und höherer Streufähigkeit mitzuwirken, wobei durch die grundlegenden elektrochemischen Arbeiten und die Entwicklung eines neuen Analysenverfahrens [3] auch die Lebensdauer der teuren Elektrolyte auf > 5 Jahre Standzeit ausgeweitet werden konnte.

Mit der Verfügbarkeit von industriellen galvanischen Aluminium-Beschichtungsanlagen begannen intensive Kontakte zu unterschiedlichen Branchen, vornehmlich zur Automobilindustrie. Hier erwiesen sich die aus den alkylhaltigen Elektrolyten abgeschiedenen Aluminium-Schichten, insbesondere bei höheren Temperaturbelastungen, aufgrund ihrer hohen Reinheit als außerordentlich korrosionsbeständig. Die hohe Reinheit des Aluminiums erlaubte auch die Schichten zu anodisieren und farbecht einzufärben sowie gelb und schwarz zu chromatieren (Abb. 5). Galvano-Aluminium wurde in die Werksnormen bei mehreren großen Automobilunternehmen aufgenommen.

Anknüpfend an die Weiterentwicklung der galvanischen Reinaluminium-Abscheidung aus fluoridhaltigen, aluminium-organischen Elektrolyten ist es Lehmkuhl, Mehler, Reinhold, Bongard und Tesche [6] gelungen, Aluminium und Magnesium aus Toluollösungen von halogenfreien, aluminiumorganischen Komplexelektrolyten abzuscheiden. Die Magnesium-Einbauraten waren durch entsprechende Zusammensetzung der Aluminium-Magnesium-Legierungsanoden oder durch getrennte anodische Aluminium- bzw. Magnesium-Stromkreise in einem weiten Bereich wählbar. Die anodischen sowie kathodischen Stromausbeuten lagen bei 100 %. Die Aluminium-Magnesium-Schichten sind hervorragend als Schutz gegen Kontaktkorrosion an Magnesiumbauteilen geeignet. Elektrochemische Untersuchungen zeigten z. B. bei einer Magnesium-Einbaurate von ca. 25 Gew.-% ein ausgeprägtes Passivitätsintervall gegenüber der Legierung AZ91hp. Praxisorientierte Untersuchungen in zyklischen Korrosionstests (simulierte 10 Jahre Feldbelastung) zeigten im Vergleich zu galvanisch verzinkten und zusätzlich silikatisch versiegelten Testschrauben keinerlei Korrosion.

Abb. 5: Ausschnitt: Verschiedene Galvanoaluminium-AnwendungenAuch wenn die galvanische Aluminium-Abscheidung aus den aluminium-organischen Elektrolyten derzeit industriell auf kleiner Flamme betrieben wird, hat das wellenartig verlaufende Interesse an der Aluminiumabscheidung aus aluminiumalkylhaltigen Komplexverbindungen gezeigt, dass die Geschichte der galvanischen Aluminium-Abscheidung noch nicht zu Ende geschrieben sein muss und sich ganz neue Chancen auftun können. Dann aber auf einem deutlich höheren technischen Niveau und wesentlich verbessertem Grundlagenwissen.

Abb. 5: Ausschnitt: Verschiedene Galvanoaluminium-AnwendungenAuch wenn die galvanische Aluminium-Abscheidung aus den aluminium-organischen Elektrolyten derzeit industriell auf kleiner Flamme betrieben wird, hat das wellenartig verlaufende Interesse an der Aluminiumabscheidung aus aluminiumalkylhaltigen Komplexverbindungen gezeigt, dass die Geschichte der galvanischen Aluminium-Abscheidung noch nicht zu Ende geschrieben sein muss und sich ganz neue Chancen auftun können. Dann aber auf einem deutlich höheren technischen Niveau und wesentlich verbessertem Grundlagenwissen.

Literatur

[1] H. Martin: Polymere und Patente – Karl Ziegler, das Team, 1953-1998; Wiley-VCH, 2002

[2] H. Lehmkuhl: Vom Aluminium zum Nickel und wieder zurück – Eine Wanderung durch fast vier Jahrzehnte metallorganischer Chemie, Niederschrift des am 11. August 1990 im Max-Planck-Institut für Kohlenforschung gehaltenen Vortrags

[3] H. Lehmkuhl; K. Mehler; U. Landau: The Principles and Techniques of Electrolytic Aluminum Deposition and Dissolution in Organoaluminum Electrolytes, Advances in Electrochemical Science and Engineering, Edited by Heinz Gerischer and Charles W. Tobias, VCH Weinheim, 3, 1994, 165–226

[4] R. Dötzer: Hochreine Metalle durch Elektroraffination in metallorganischen Komplexsalzschmelzen, Chem.-Ing. Techn. 36. Jahrg., 1964, 616–636

[5] S. Birkle: Technische Fortschritte bei der galvanischen Abscheidung von Aluminium, Metalloberfläche 40, 1986, 6

[6] H. Lehmkuhl; K. Mehler; H. Bongard; B. Tesche; B. Reinhold: Elektrolytische Abscheidung von Aluminium-Magnesium-Legierungen aus aluminiumorganischen Komplexelektrolyten, Materials Science & Engineering Technology, Vol. 31, Issue 10, Oct. 2000, 889–898