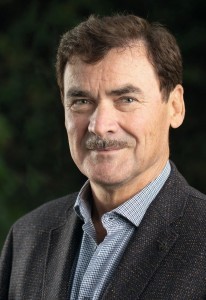

„Das Projekt hat sich von Anfang an dadurch ausgezeichnet, dass alle Projektpartner hochmotiviert und gut koordiniert an die Forschungsarbeiten herangegangen sind“, freut sich Dr. Helmut Bossy. Er ist Referent und stellvertretender Leiter des Referats 521 „Zukunft von Arbeit und Wertschöpfung; Industrie 4.0“ im BMBF, Bonn.

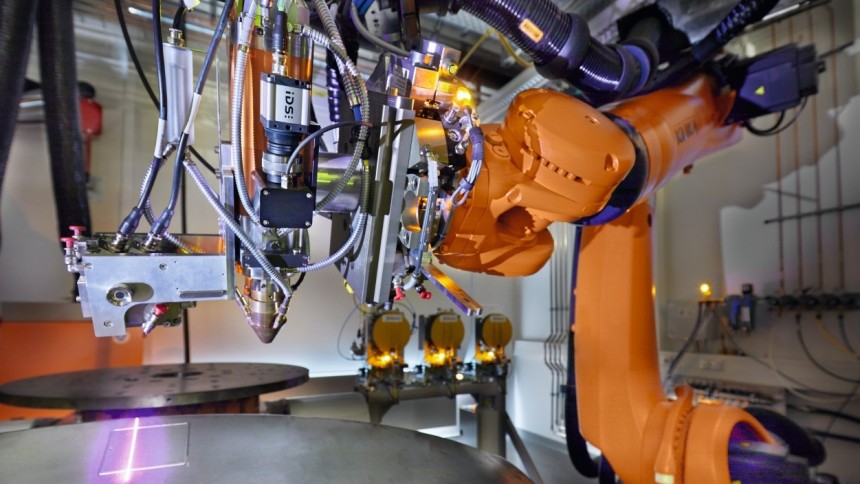

Chance für Mittelständler: Eine preisgünstigere Variante der ProLMD-Roboterzelle für die hybrid-additive Fertigung mittels Laserauftragschweißen, angepasst an die Bedürfnisse kleiner und mittlerer UnternehmenIn der Tat ließen sich auf Basis der Arbeiten am Fraunhofer ILT zusammen mit den Anwenderfirmen schnell erste Erfolge beim Laserauftragsschweißen kleiner Strukturen auf großflächigen Bauteilen erzielen. Als innovativ empfand Helmut Bossy, dass hier zwei Ansätze verschmolzen werden: die Pulver- und die Drahtschweißung. Positiv ist auch der Hybrid-Ansatz, bei dem man die Vorteile anderer konventioneller Fertigungsverfahren, wie das Zerspanen oder das Ur- und Umformen, mit dieser additiven Technologie kombiniert.

Chance für Mittelständler: Eine preisgünstigere Variante der ProLMD-Roboterzelle für die hybrid-additive Fertigung mittels Laserauftragschweißen, angepasst an die Bedürfnisse kleiner und mittlerer UnternehmenIn der Tat ließen sich auf Basis der Arbeiten am Fraunhofer ILT zusammen mit den Anwenderfirmen schnell erste Erfolge beim Laserauftragsschweißen kleiner Strukturen auf großflächigen Bauteilen erzielen. Als innovativ empfand Helmut Bossy, dass hier zwei Ansätze verschmolzen werden: die Pulver- und die Drahtschweißung. Positiv ist auch der Hybrid-Ansatz, bei dem man die Vorteile anderer konventioneller Fertigungsverfahren, wie das Zerspanen oder das Ur- und Umformen, mit dieser additiven Technologie kombiniert.

Nun ist es bei geförderten Projekten ja meist so, dass dem Wille finanzielle oder rechtliche Hürden gegenüberstehen. In vorliegenden Projekt jedoch waren diese Hürden vergleichsweise niedrig. Dr. Bossy: „Zunächst hat die Expertengruppe, die uns bei der Auswahl der Projekte beraten hat, dieses Vorhaben als hochinnovativ eingestuft und zur Förderung empfohlen. Im Übrigen finden die wissenschaftlichen Erkenntnisse zur additiven Fertigung erst Einzug in die Praxis, wenn die erforschten und entwickelten Prozesse unter industriellen Bedingungen zuverlässig arbeiten.“

Um dies schrittweise, aber auch in einem angemessenen Zeitraum zu erreichen, waren in diesem Fall drei Demonstratoren erforderlich. Am Fraunhofer ILT konnte das wissenschaftliche Prozessverständnis vertieft und die notwendigen Verbesserungen an den Pulver- bzw. Drahtköpfen der bestehenden Anlagentechnik vorgenommen werden. Eine weitere Anlage war für die Verknüpfung der unterschiedlichen Anlagenkomponenten erforderlich, wie das Roboterschweißen in kontrollierter Atmosphäre und die berührungslose Messtechnik zur Qualitätssicherung – und das alles unter industri- ellen Anforderungen. Mit den Erfahrungen aus beiden Anlagen konnten dann die Erkenntnisse in einen weiteren Anlagenaufbau am Fraunhofer ILT einfließen. Dieser ist speziell auf die mittelständischen Unternehmen zugeschnitten, was beispielsweise Verfügbarkeit und einfache Handhabung der doch recht komplexen Prozesse der additiven Fertigung anbelangt.

Die Projektleitung und Zellintegration des Roboters oblag der Firma KUKA aus Würselen, vertreten durch Günter Neumann. Neumann ist im Unternehmen Head of Business Unit Laser Applications. KUKA hat im Jahr 2015 bei der Übernahme der Reis Robotics die Reis Lasertec in Würselen in der Nähe des Fraunhofer ILT Aachen mit übernommen, um die damals bereits bestehenden guten Kontakte weiter auszubauen. Man rannte bei KUKA deshalb offene Türen ein, als man die Projektleitung anbot. Ohnehin ist additive Fertigung ein Zielmarkt, in dem Robotertechnologie Standards setzen kann. Es gibt dafür bereits spezialisierte Werkzeugmaschinen, die jetzt auf den Markt kommen. Eine standardisierte Roboterzelle macht das günstiger, wobei allerdings nachteilig ist, dass mit diesem Verfahren niemals die Genauigkeit einer Werkzeugmaschine erreicht werden kann. Aber diese Präzision braucht es nicht überall.

Neumann ist optimistisch: „Mit ProLMD haben wir jetzt bewiesen, dass der Roboter doch in der Lage ist, die additive Laserfertigung umzusetzen. Denn für einen Einsatz auf diesem Gebiet haben Experten den Roboter nicht gesehen. Das ist ein sehr wichtiger Punkt, der sich jetzt bei dem Projekt ergab.“

Anlage zum Laserauftragschweißen mit Roboterunterstützung und Schutzgaszelle für Luftfahrtanwendungen, beim ProLMD-Projektpartner KUKA in WürselenMit zusätzlicher finanzieller Unterstützung durch das BMBF entstand am Fraunhofer ILT auch noch eine preiswertere Variante der ProLMD- Roboteranlage für kleine und mittlere Unternehmen (KMU). Damit kommt additive Fertigung mit dem Roboter auch für kleine Jobs infrage. Es war ein glücklicher Umstand, dass im Rahmen des Projekts auch gezielt Lösungen für den Mittelstand erarbeitet werden konnten. Günter Neumann: „Wir können jetzt jederzeit guten Gewissens sagen: Hallo Mittelstand, für zahlreiche Anwendungen stellt unsere Basis-Variante der Zelle eine wirtschaftliche Lösung dar“.

Anlage zum Laserauftragschweißen mit Roboterunterstützung und Schutzgaszelle für Luftfahrtanwendungen, beim ProLMD-Projektpartner KUKA in WürselenMit zusätzlicher finanzieller Unterstützung durch das BMBF entstand am Fraunhofer ILT auch noch eine preiswertere Variante der ProLMD- Roboteranlage für kleine und mittlere Unternehmen (KMU). Damit kommt additive Fertigung mit dem Roboter auch für kleine Jobs infrage. Es war ein glücklicher Umstand, dass im Rahmen des Projekts auch gezielt Lösungen für den Mittelstand erarbeitet werden konnten. Günter Neumann: „Wir können jetzt jederzeit guten Gewissens sagen: Hallo Mittelstand, für zahlreiche Anwendungen stellt unsere Basis-Variante der Zelle eine wirtschaftliche Lösung dar“.

Der metallische 3D-Druck hat gerade in Aachen eine herausragende Bedeutung. So war das Fraunhofer ILT das erste Institut in Deutschland, das sich vollständig und umfassend mit den Themen Digitalisierung, Additive Manufacturing (AM) und 3D- Druck beschäftigte. Daraus hat sich eine wachsende Community entwickelt, die das Thema auch vom Design her denkt. Zwar ist Laserauftragsschweißen im Bereich der Be- schichtung bekannt, im Bereich des additive Manufacturing aber noch eine relativ junge Technik und ein sehr vielversprechendes Verfahren mit vielen Vorteilen, weil nur lokal Material zugeführt werden muss und so viel größere Bauteile entstehen können. Additive Fertigung arbeitet normalerweise schichtweise und damit nur langsam. Sie ist im Vergleich zum klassischen Gieß- oder Umformverfahren sonst häufig kostenintensiv. Es ist nun ein Riesenschritt, dass das Verfahren zur schnellen und kostengünstigen Produktion befähigt wurde. Außerdem lässt es sich nahtlos in bestehende Prozessketten integrieren.

Professor Johannes Henrich Schleifenbaum ist Inhaber des Lehrstuhls „Digital Additive Production DAP“ an der RWTH Aachen University. Bis bis September 2020 leitete er das Kompetenzfeld „Additive Manufacturing and functional layers“ am Fraunhofer ILT. Schleifenbaum sieht einen weiteren Vorteil in diesem Projekt, nämlich dass es dazu beiträgt, mehr in Prozessketten zu denken. Schleifenbaum: „Ich glaube, das ist ein ganz wesentlicher Punkt. Es entsteht Mehrwert entlang der Schnittstellen von Domänen. Wir decken nun die gesamte Prozesskette ab und definieren die Schnittstellen entlang der Reifegrade der Verfahren. Nur so entsteht eine wirklich funktionsfähige Prozesskette, die auch in der Industrie Anwendung findet. Das ist schon einmalig. Es ist schon fast die Quadratur des Kreises, dass wir jetzt diese Technik in so einem Projekt der Industrie komplett verfügbar machen.“ Ein Sprichwort sagt, dass viele Köche den Brei verderben. Nun waren sehr viele Köche am ProLMD-Projekt beteiligt. Das Geheimnis bestand in der Zusammensetzung des Teams. Alle hatten bereits viel Erfahrung in der Zusammenarbeit in großen Forschungsprojekten und alle brachten die gleiche professionelle Einstellung mit und sahen sich untereinander alle gleichberechtigt. Dr. Bossy bringt, zusätzlich zur Metapher des Küchenteams noch die Musik ins Spiel: „Wir verstehen uns eher als ein Orchester, das alle Instrumente und Mitspielenden richtig besetzt statt eines Haufens Solisten.“ Auf ProLMD übertragen heißt Bossys Aussage: Die richtige Zusammensetzung des Konsortiums und ein schlüssiger Forschungsplan machen den Erfolg des Projektes aus. Das Fraunhofer ILT als Forschungspartner, verschiedene Unternehmen entlang der Wertschöpfungskette aus der Automatisierungs-, Laser- und Messtechnik sowie mit Anwendern aus den Bereichen Automotive, Luft- und Raumfahrt gaben dem Konsortium die richtige Mischung für die zukunftsweisende Projektarbeit. KUKA Industries aus Würselen hatte als Projektkoordinator und späterer Systemanbieter dabei wesentlichen Anteil an der zielgerichtet durchgeführten Forschungsarbeit.

Justage des Bauteils in der Schutzgaszelle der ProLMD-Anlage. Auch diese Installation steht bei KUKA in Würselen Das sieht auch Projektbetreuer Stefan Scherr so. Der Dipl.-Ing. ist Verantwortlicher „Additive Fertigung – ProMat_3D“ beim Projektträger KIT. Er lobt die Kooperation und das Projekt.

Justage des Bauteils in der Schutzgaszelle der ProLMD-Anlage. Auch diese Installation steht bei KUKA in Würselen Das sieht auch Projektbetreuer Stefan Scherr so. Der Dipl.-Ing. ist Verantwortlicher „Additive Fertigung – ProMat_3D“ beim Projektträger KIT. Er lobt die Kooperation und das Projekt.

Generell gilt unter Fachleuten, dass Deutschland in der Welt eine Spitzenposition auf dem Gebiet des metallischen 3D-Drucks einnimmt. Das ProLMD-Projekt soll auch dazu beitragen, diese Position zu halten oder sogar noch auszubauen. Schleifenbaum: „Ich glaube, dass wir tatsächlich in Deutschland gut dastehen, aber wir bekommen auch massiv Konkurrenz. Mit Projekten wie ProLMD können wir immer wieder einzelne, sehr gut platzierte und auch für die Konkurrenz sehr schmerzhafte Nadelstiche setzen.

Und Helmut Bossy ergänzt: „Wir haben eine gute Forschungslandschaft und Projektförderung. Es geht nun darum, dran zu bleiben. Es ist wichtig, unsere Spitzenposition zu halten. Positiv sehe ich zum Beispiel das Auftragsschweißen der schwer zu verarbeitenden Werkstoffe wie spezielle Stahlsorten, Nickelbasislegierungen oder Titan. Die Unternehmen erhalten jetzt immer mehr Trittsicherheit und können ihr jeweiliges Produkt- und Produktionsportfolio an die additiven Technologien im breiten Maße heranführen. Und da gab es einen guten Anschub nicht nur mit dem ProLMD-Projekt, sondern auch mit weiteren zwölf Projekten. Das Themenfeld nennt sich ProMat_3D.“

Nicht nur die Zusammensetzung des Teams trug zum Gelingen bei, auch das Umfeld auf dem Aachener RWTH-Campus erwies sich als nicht unwichtig. Einige der Beteiligten wollen sogar einen Hauch von Stanford und Silicon Valley ausgemacht haben. Die RWTH feiert in diesem Jahr ihr 150-jähriges Jubiläum unter dem Motto „Lernen. Forschen. Machen“. In Aachen wird vieles ermöglicht, indem Räume, Land und Forschungsinfrastruktur geboten werden und so Unternehmen anlockt. Allein auf dem Campus gibt es mittlerweile mehr als 400 immatrikulierte Unternehmen, die mit gemeinsam entwickeln, forschen und die Zukunft gestalten – ein europäisches „Engineering-Valley“. Wie geht es nun mit dem Projekt weiter? Was würde im Idealfall dabei entstehen? Günter Neumann hat klare Vorstellungen. Er hofft, dass aus den Erkenntnissen ein Päckchen für Kunden geschnürt werden kann, in dem die Features „ready to use“ sind. Das gibt es heutzutage noch selten. Der Unternehmer kann sich zwar vieles zusammenstellen, aber es fällt ihm noch schwer, alles aus einer Hand einzukaufen. In der engen Zusammenarbeit mit Instituten gelinge so etwas. Das Endziel sei so etwas wie ein Generalausrüster für additive Fertigung.

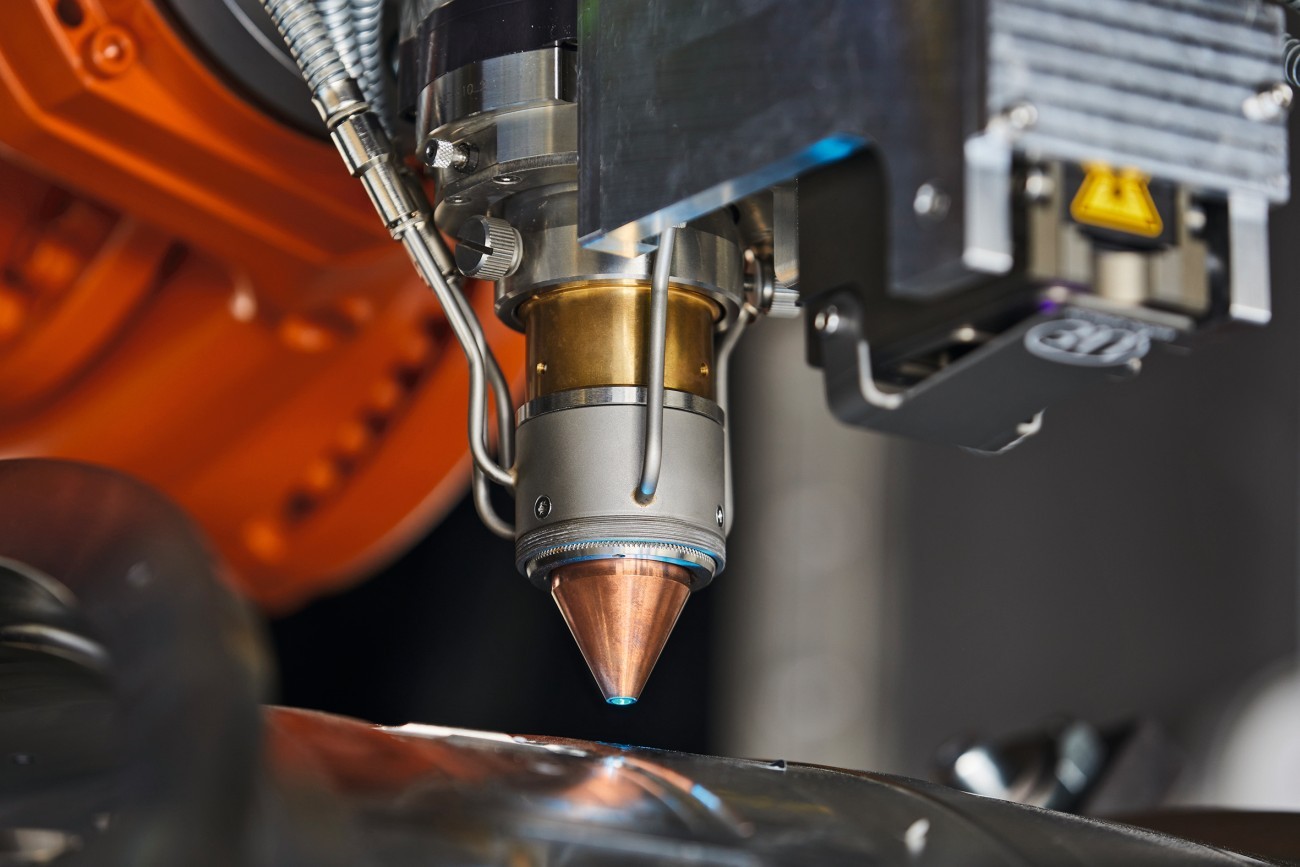

Pulverdüse zum Laserauftragschweißen in der Schutzgaszelle der ProLMD-Anlage

Pulverdüse zum Laserauftragschweißen in der Schutzgaszelle der ProLMD-Anlage

Das BMBF will auch weiterhin solche Zukunftsprojekte fördern. Auch der Anwender, gerade in der additiven Laserfertigung, brauche ein Grundwissen zum Umgang mit Materialien und den technischen Anforderungen. Und natürlich auch, um Methoden der künstlichen Intelligenz in die Produktion einzuführen und dort weiter zu verbreiten. Aktuell analysieren und werten die Bonner gerade die hierzu eingegangenen Skizzen aus. Aufgefordert hatte das BMBF übrigens auch die Community der additiven Fertigung, Vorschläge einzureichen. Bossy: „Ich sehe nämlich künstliche Intelligenz als guten Ansatz, um die Planungs- und Fertigungsprozesse stabiler und beherrschbarer zu machen.“