Einleitung

Die Emission von Stickoxiden (NOx) stellt aktuell eines der Hauptprobleme für die Luftqualität in Städten dar. Zu diesem Ergebnis kommt das Umweltbundesamt (UBA) in seiner Auswertung der NOx-Jahresmittelwerte, wonach 2019 in Deutschland ca. 12 % der Messstationen die europäischen Grenzwerte von Stickstoffdioxid (NO2) im Jahresmittel überschreiten [1]. Vor dem Hintergrund einer von der WHO empfohlenen Verschärfung der Grenzwerte von 40 µg/m3 auf 10 µg/m3 liegen sogar 88 % aller Messtationen darüber [2]. Dabei entfallen ca. 60 % der NOx-Emissionen auf die Sektoren Mobilität und Wohnen. Aus diesem Grund wurde vom DECHEMA Forschungsinstitut (DFI) in Kooperation mit dem Forschungsinstitut Edelmetalle+Metallchemie (fem) und der Leibniz Universität Hannover (TCI) von 2019 bis 2021 ein Forschungsprojekt im Rahmen der industriellen Gemeinschaftsforschung (IGF 20136 N) zur Entwicklung photokatalytisch aktiver Aluminiumoberflächen durchgeführt.

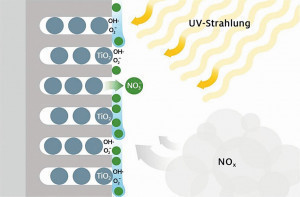

Aluminium gilt im Bauwesen als bedeutender Konstruktionswerkstoff und wird – in eloxierter Form – häufig zur großflächigen Verkleidung von Fassaden und Dächern verwendet. Zur Reduktion der Stickoxide können unter Einwirkung von Tageslicht photokatalytische Reaktionen initiiert werden, die gesundheitsschädliches NOx in Nitrat (NO3-) überführen. Das oberflächlich gebildete Nitrat ist leicht wasserlöslich und wird von Kondens-, Regen- oder Reinigungswasser an einer Fassade aufgenommen und abtransportiert. Jede photokatalytisch beschichtete Aluminiumfassade könnte somit zur Verringerung der Stickoxid-Konzentration in der Luft beitragen und dadurch für eine Verbesserung der Lebensqualität sorgen. Veranschaulicht wird dieses Prinzip schematisch in Abbildung 1.

Abb. 1: Wirkprinzip des Schadstoffabbaus an eloxierten Aluminiumfassaden

Abb. 1: Wirkprinzip des Schadstoffabbaus an eloxierten Aluminiumfassaden

Aktuell findet diese Eigenschaft schon in einigen Baustoffen wie photokatalytisch aktiven Dachflächen, Fassadenbeschichtungen, beschichteten Pflastersteinen oder Tunnelauskleidungen Anwendung [3].

Die Möglichkeiten, Aluminiumfassaden im Architekturbereich großflächig photokatalytisch zu beschichten, sind enorm. Die Chancen für eine neue Produktklasse schadstoffmindernder Fassadenkonzepte verbunden mit dem Werkstoff Aluminium sind riesig und bieten für die Branche der verarbeitenden Aluminiumindustrie erhebliche Marktpotentiale.

Grundsätzlich weist Aluminium im Gegensatz zu Eisen bzw. niedrig legierten Stählen eine hohe Beständigkeit gegen Korrosion auf. Grund hierfür ist die natürliche Oxidschicht auf der Metalloberfläche, die sich an der Luft bildet und ohne zusätzliche Behandlungen bis zu 15 nm dick ist [4]. Da die korrosionsschützenden Eigenschaften der natürlichen Passivschicht begrenzt sind, wird deren Dicke technisch durch das Verfahren der „elektrolytischen Oxidation von Aluminium (ElOxAl)“ erhöht. Die Schicht wird in aller Regel auf elektrolytischem Wege über Schwefelsäure-, Oxalsäure- oder auch Phosphorsäureverfahren erzeugt [5–8]. Dabei wird die entstehende mesoporöse Oxidschichtstruktur häufig genutzt, um Aluminiumfassaden dekorativ einzufärben, indem auf elektrolytischem Wege Metallsalze von Zinn, Nickel oder organische bzw. anorganische Farbstoffe in die Porenstruktur einlagert werden [9, 10]. Der in den letzten Jahren erzielte Fortschritt in der Entwicklung kolloidaler Systeme ermöglicht es, die offenporige Struktur von eloxiertem Aluminium zu nutzen, um neue funktionelle Eigenschaften durch eine elektrophoretische Integration zu erzeugen. Das Prinzip ist ähnlich der Einfärbung von Eloxalschichten und basiert auf der Einlagerung von Nanopartikeln in die Eloxalporen [11–13]. Wesentlich für die Umsetzung ist ebenfalls die Herstellung photokatalytisch aktiver TiO2-Nanopartikel [14, 15] in der Größenordnung < 20 nm sowie deren kommerzielle Verfügbarkeit am Markt [16, 17].

Bei der Bestrahlung eines Photokatalysators mit Sonnenlicht (wie beispielsweise bei einer Hausfassade) werden reaktive Ladungsträgerpaare (Elektronen und Löcher) gebildet, die in einem ersten Reaktionsschritt mit Sauerstoff- bzw. Wassermolekülen reagieren, wodurch höchstreaktive Superoxid (O2•)- bzw. Hydroxyl (OH•)-Radikale gebildet werden, die bei ihrer Weiterreaktion Schadstoffmoleküle vollständig oxidieren, d. h. abbauen können [18].

Zur Klassifizierung der photokatalytischen Aktivität werden Produkte nach ISO 22197-1 geprüft und die relative photokatalytische Effizienz (rPCE) ermittelt. Wenn ein rPCE-Wert von mindestens zwei erreicht wird, ist der Stickoxid-Abbau ausreichend und das Produkt ist durch die luftreinigende Wirksamkeit dem Umwelt- und Gesundheitsschutz zuträglich.

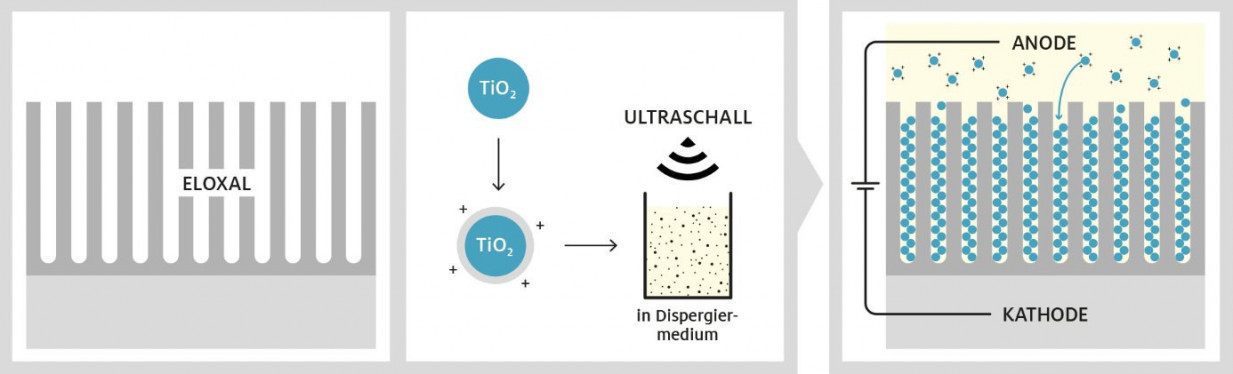

In den hier dargestellten Arbeiten wird gezeigt, wie synthetisierte und in geeigneten Lösungsmitteln dispergierte Titandioxid-Nanopartikel mittels elektrophoretischer Deposition in Oxalsäure-Anodisierschichten eingelagert werden konnten. Anschließend wurden die funktionalisierten Schichten hinsichtlich ihrer photokatalytischen Aktivität und ihrer Korrosionseigenschaften untersucht.

Abb. 2: Arbeitsschritte zur Erzeugung der photokatalytisch aktiven Eloxaloberfläche

Abb. 2: Arbeitsschritte zur Erzeugung der photokatalytisch aktiven Eloxaloberfläche

Experimentelles

Das Vorgehen zur Erzeugung der photokatalytisch aktiven Eloxaloberflächen besteht aus drei grundsätzlichen Schritten, der gezielten Strukturierung von Eloxaloberflächen (1.), der Synthese von photokatalytisch aktiven Titandioxidpartikeln (2.) sowie deren Einlagerung in die Eloxalporen (3.)(Abb. 2).

Entscheidend ist dabei die Herstellung von möglichst kleinen, photoaktiven TiO2-Nanopartikeln (ideal: Partikelgrößen ≤ 20 nm), bei gleichzeitiger Variation der Oberflächenladung (Zeta-Potential) in unterschiedlichen Lösemitteln.

Durch das Füllen der erzeugten Poren mit nanokristallinem Titandioxid können einerseits die Barriereeigenschaften des Eloxals im Sinne des Korrosionsschutzes verbessert werden. Andererseits kann die für eine hohe Aktivität erforderliche große Oberfläche bzw. Porosität des Photokatalysators erhalten werden und weiterhin sind die nur relativ schwach verankerten Nanopartikel durch die festen „Aluminiumoxid-Pfeiler“ effektiv vor Abrieb geschützt.

Partikelherstellung

Die Titandioxid-Nanopartikel werden durch Umsetzen von Titantetrachlorid mit Benzylalkohol nach einer bekannten Synthesevorschrift hergestellt und nach Ausfällen in Wasser dispergiert [19]. In einer typischen Synthese wurden 120,93 g (1,135 mol) Benzylalkohol vorgelegt und ein Gemisch aus 30,93 g (0,678 mol) Ethanol und 12,36 g (0,066 mol) Titantetrachlorid hinzugetropft. Die Lösung wurde anschließend unter Rückfluss erhitzt bis sich eine trübe, gelbe Lösung bildete. Anschließend wurde das Titandioxid mit Diethylether (etwa 700–1000 mL) ausgefällt. Der Feststoff wurde abzentrifugiert, mehrfach mit Diethylether gewaschen und anschließend mit Wasser aufgenommen. Auf diesem Weg wurden Lösungen mit einem TiO2-Gehalt von etwa 20 Gewichts-% hergestellt. Der hydrodynamische Durchmesser der Nanopartikel in der synthetisierten Lösung beträgt ca. 20 nm. Die Zeta-Potentiale liegen bei 20 Gew.-% zwischen 30 und 40 mV. Nach Verdünnung mit Dimethylsulfoxid (DMSO) erfolgt die Homogenisierung mit Hilfe des Ultraschall Homogenisators Sonifier W 250 D für 3 min, bei einer Amplitude von 60 % (Puls: 1 s, Pause: 2 s).

Oxalsäure-Anodisation

Eloxalschichten weisen in Abhängigkeit vom Elektrolyten und den Abscheidebedingungen eine mehr oder weniger geordnete, parallel gerichtete Porenstruktur auf und besitzen bekanntlich eine hohe offene Porosität im unverdichteten Zustand. Die Porenstruktur soll hierbei als „Container“ für die elektrochemisch abgeschiedenen Titandioxid-Nanopartikel fungieren, damit selbst nach einer abrasiven Reinigung der Fassade die photokatalytischen Eigenschaften der Oberfläche erhalten bleiben. Zur Herstellung von strukturierten Aluminiumoxidschichten wurden Aluminium-Bleche aus der Legierung AlMg1 (EN AW-5005) verwendet. Vor der Anodisation wurden die Aluminiumsubstrate in einer alkalischen Entfettung bei 50 °C für 4 min entfettet, in einer Natronlauge (E6-Beize) gebeizt und in einem schwefelsauren Prozess dekapiert. Der Beizprozess erfolgte für 5 min bei 50 °C, während die Dekapierung bei RT für 1 min erfolgt. Im Anschluss an die Vorbehandlung erfolgte die Anodisation per Gleichstrom. Ein Edelstahlblech (V2A) wurde dabei als Kathode und das zu anodisierende Aluminiumblech als Anode geschaltet. Die Fläche der Kathode beträgt 135 cm2 und die Fläche der Aluminiumprobe 25 cm2. Die Kontaktierung der Elektroden erfolgte oberhalb des Badspiegels. Der Einfluss unterschiedlicher Anodisationsbedingungen wird im weiteren Verlauf des Artikels beschrieben.

Elektrophoretische Abscheidung

Bei der elektrophoretischen Abscheidung (EPD) wird ein elektrisches Feld an das System, bestehend aus Nanopartikelsuspension und eloxiertem Aluminium angelegt, wodurch die Nanopartikel in die Porenstruktur des Eloxals wandern und dort eingelagert werden.

Der Versuchsaufbau für die elektrophoretische Abscheidung besteht aus einem Gleichrichter, einem Kältethermostat sowie einer EPD-Zelle. Die doppelwandige Versuchszelle wird mit dem Kältethermostaten temperiert, wobei die Suspension mit einem Magnetrührer umgewälzt wird. Die elektrophoretische Einlagerung erfolgt in einem Abstand von 1,5 cm, wobei die Graphit-Anode (Fläche: 7,5 cm2) und die als Kathode geschaltete Eloxaloberfläche (Fläche: 5 cm2) oberhalb der Badoberfläche kontaktiert werden. Nach der elektrophoretischen Einlagerung werden die Proben in VE-Wasser und danach in einem Ethanol-Aceton-Gemisch (50/50 Vol.-%) gespült.

Ermittlung der photokatalytischen Aktivität

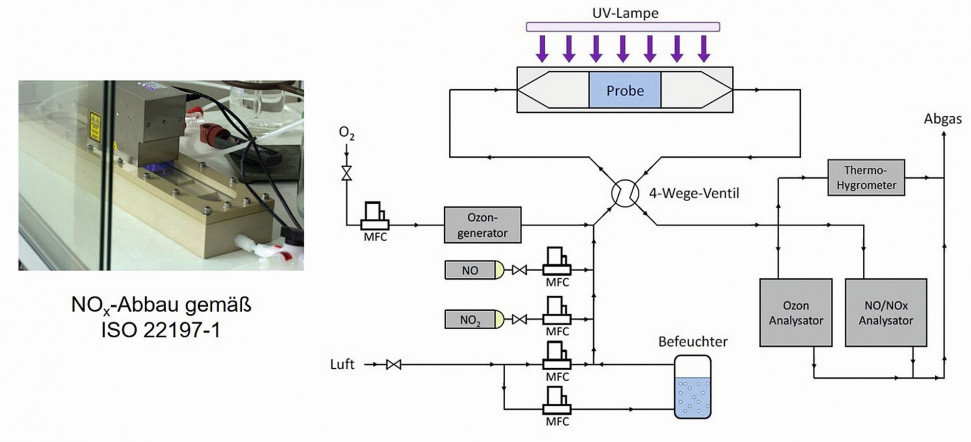

Die Ermittlung der photokatalytischen Aktivität der mit TiO2-Partikeln gefüllten Anodisierschichten erfolgt durch Messung des NOx-Abbaus gemäß ISO 22197-1.

Abb. 3: Schematischer Aufbau der Messapparatur zur Untersuchung der photokatalytischen Aktivität der mit TiO2-Partikeln gefüllten Anodisierschichten

Abb. 3: Schematischer Aufbau der Messapparatur zur Untersuchung der photokatalytischen Aktivität der mit TiO2-Partikeln gefüllten Anodisierschichten

Abbildung 3 zeigt den schematischen Aufbau der dazu verwendeten Messapparatur sowie ein Foto des Reaktors, in den die Proben eingelegt werden. Der Gasfluss während der Messung beträgt 3 l/min bei einer relativen Luftfeuchte von 50 % und einer NO Ausgangskonzentration von 1 ppm. Die Bestrahlung mit UV-Licht im Reaktor hat eine Leistung von 1 mW/cm2. Die insgesamt bestrahlte Reaktorfläche beträgt 50 cm2 und die Messdauer bei eingeschalteter UV-Lampe 5 Stunden.

Aus den Messkurven wird zunächst die im Verlauf von 5 Stunden absolut abgebaute NO-Menge bestimmt. Daraus wird anschließend der sog. rPCE-Wert errechnet. Dieser ergibt sich aus dem Verhältnis der absolut abgebauten Stoffmenge zur maximal abbaubaren Stoffmenge des Prüfgases multipliziert mit dem Faktor 75 [20]. Die maximal abbaubare Stoffmenge entspricht der innerhalb der Bestrahlungsdauer (5 Stunden) durch den Reaktor geleiteten Stoffmenge. Der rPCE-Wert bezeichnet die relative photokatalytische Effizienz. Produkte zur photokatalytischen Luftreinigung, die einen rPCE-Wert von mindestens 2 erreichen, können als „photokatalytisch aktiv zur Luftreinigung gemäß FAP-Selbstverpflichtung“ [21] bezeichnet werden.

Korrosionsbeständigkeit

Die mit TiO2-Partikeln modifizierten und photokatalytisch aktiven Anodisierschichten sollen im Fassadenbereich eingesetzt werden. Daher wird die Korrosionsbeständigkeit gegenüber einem handelsüblichen Aluminiumreiniger (Clever-AS-Technik GmbH) untersucht. Dieser besitzt in einer vom Hersteller angegebenen typischen Verdünnung von 1:20 einen pH-Wert von 1,8. Für die Korrosionsuntersuchungen wird ein Standard-3-Elektroden-Aufbau in einer Avesta-Zelle mit vertikalem Probeneinbau sowie einer Ag/AgCl-Elektrode als Referenz- und einem Platinblech als Gegenelektrode verwendet. Die Messungen werden mit einem Zahner Zennium Potentiostaten durchgeführt. Je Probe werden mindestens zwei Messungen auf unterschiedlichen Probenbereichen durchgeführt. Die Messabfolge besteht aus einer 60-minütigen Ruhepotentialmessung, gefolgt von einer Impedanzmessung im Bereich von 10 mHz–100 kHz mit einer Amplitude von 10 mV und einer abschließenden potentiodynamischen Polarisation im Bereich von -50 mV bis + 400 mV gegenüber dem Ruhepotential (EOC) mit einer Scanrate von 0,5 mV/s.

Ergebnisse und Diskussion Erzeugung meso- und makroporöser Oberflächen

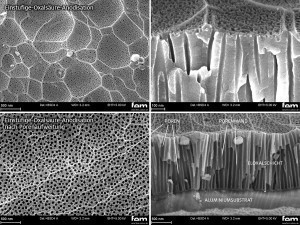

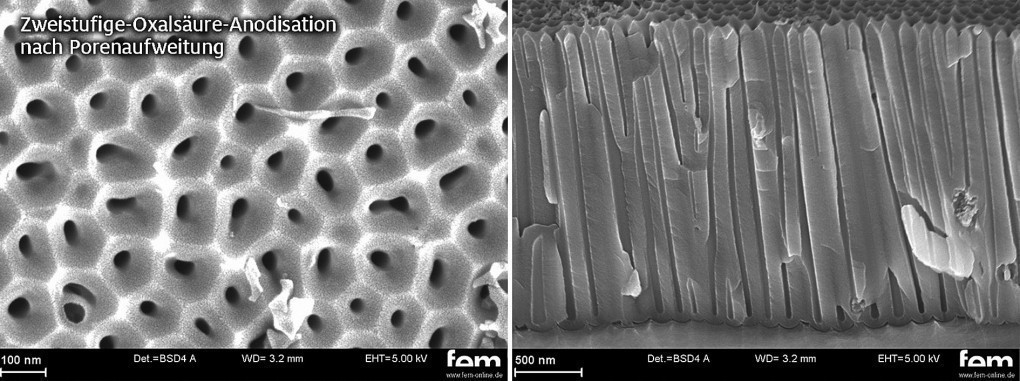

Im Fokus dieser Publikation stehen meso- bis makroporöse Oberflächen mit einem Porendurchmesser zwischen 40–60 nm. Diese Oberflächen werden per Oxalsäure-Anodisation bei einer Elektrolytkonzentration von 57 g/L und einer Temperatur von 20 °C in einem einstufigen Prozess erzielt. Die Anodisationsbedingungen orientieren sich an mehreren Publikationen [22–26] und wurden im Rahmen des Forschungsvorhabens empirisch weiterentwickelt. Da bei der Anodisation in Oxalsäure die Zugänglichkeit zur Pore eingeschränkt ist, wurden die Eloxalschichten einer Nachbehandlung („Porenaufweitung“) in Phosphorsäure unterzogen. Dabei kommt es zur chemischen Rücklösung des Aluminiumoxids, wodurch der Durchmesser der gesamten Eloxalpore zunimmt. Gleichzeitig kann dadurch das Aspektverhältnis von Porendurchmesser zu Zelldurchmesser variiert werden (siehe Abb. 4).

Abb. 4: Auswirkung der Porenaufweitung auf eine industrielle Oxalsäure- Schicht in der Draufsicht (links) und im Bruch (rechts)

Abb. 4: Auswirkung der Porenaufweitung auf eine industrielle Oxalsäure- Schicht in der Draufsicht (links) und im Bruch (rechts)

Für die nachfolgende elektrophoretische Einlagerung von Nanopartikeln in die meso- und makroporösen Oberflächen wurden nicht nur die Porendurchmesser variiert, sondern auch der Verzweigungsgrad der Poren eingestellt. Dazu kamen zwei Verfahren zum Einsatz: Die industrielle, einstufige Anodisation mit Verzweigungen und die zweistufige Anodisation zur Erzeugung verzweigungsfreier Poren, bei der sich hochgeordnete Porenstrukturen ausbilden [22, 27].

Realisiert wird die letztere Variante über eine Vorstrukturierung des Aluminiumsubstrats. Beschrieben wurde dies bereits von Masuda und Fukuda [25, 28], die hochgeordnete meso- und makroporöse Aluminiumoberflächen durch Anodisation von Aluminium in Schwefelsäure-, Oxalsäure- oder Phosphorsäureelektrolyten erzeugten [22, 27, 29]. Für die Erzeugung hochstrukturierter Oberflächen wurden identische Prozessparameter zur einstufigen Anodisation verwendet. Nach dem ersten Anodisationsschritt erfolgt dann die Ablösung der Oxidschicht mit einer Chromphosphorsäure (20 g/L CrO3 und 35 ml/l 85%iger H3PO4) bei 50 °C. Die Ablösezeit hängt von der Schichtdicke der Eloxalschicht ab und wurde empirisch ermittelt. Es verbleibt ein strukturiertes Aluminiumsubstrat, das, wie in der Literatur [30] beschrieben, auf Rücklösungseffekte bei der Porenbildung der Eloxalschicht zurückzuführen ist. Diese Struktur ist ausschlaggebend für die im nachfolgenden Schritt erzeugte, hochstrukturierte Eloxaloberfläche ohne Querverzweigungen. Die zweite Anodisation erfolgte bei 0 °C unter sonst identischen Anodisationsbedingungen. Die resultierende Oberfläche ist in Abbildung 5 dargestellt.

Abb. 5: Eloxaloberfläche nach zweitstufiger Oxalsäure- Anodisation in Draufsicht (links) und im Bruch (rechts)

Abb. 5: Eloxaloberfläche nach zweitstufiger Oxalsäure- Anodisation in Draufsicht (links) und im Bruch (rechts)

Elektrophoretische Einlagerung und photokatalytische Aktivität

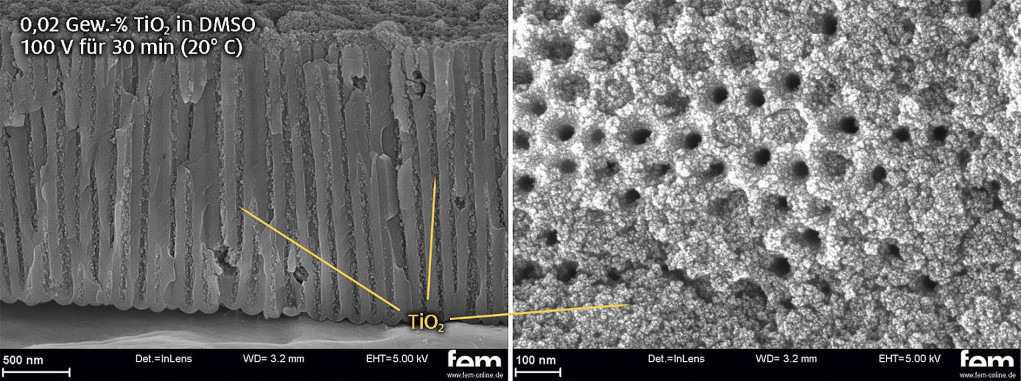

Mit Hilfe von Parameterversuchen und statistischer Versuchsplanung war es möglich, gute und reproduzierbare Einlagerungsergebnisse in Oxalsäure-Schichten zu erzielen. Abbildung 6 zeigt die mit TiO2-Nanopartikeln gefüllte Porenstruktur eines gebrochenen EN AW-5005-Substrats. Die Partikeleinlagerung erfolgte in partikulärer Form bis zum Porengrund. An der Oberfläche sind leichte Anhäufungen von TiO2 feststellbar, die jedoch durch weitere Optimierung der elektrophoretischen Einlagerung vermeidbar sind.

Abb. 6: REM- Aufnahme der Partikeleinlagerung in eine Oxalsäureschicht (einstufige Anodisation) im Bruch (links) und in der Draufsicht (rechts)

Abb. 6: REM- Aufnahme der Partikeleinlagerung in eine Oxalsäureschicht (einstufige Anodisation) im Bruch (links) und in der Draufsicht (rechts)

Im nächsten Schritt wird die Übertragbarkeit der Ergebnisse auf EN AW-6060 überprüft. Abbildung 7 zeigt, dass bei identischen Prozessparametern auch beim EN AW-6060 Substrat TiO2-Nanopartikel innerhalb der Porenstruktur nachweisbar sind. Es wird daher angenommen, dass bei guten Anodisationseigenschaften des Substratmaterials die Übertragbarkeit der Ergebnisse gewährleistet ist. Auch wenn im Bruch keine Deckschichtbildung oberhalb der Eloxalschicht erkennbar ist, deutet das weißliche, visuelle Erscheinungsbild der Probe auf eine leichte Deckschichtbildung hin. Diese Deckschicht verfügt über keine ausreichende Abriebbeständigkeit und kann u. a. durch eine Verringerung der Einlagerungszeit verhindert werden.

Abb. 7: REM- Aufnahme der Bruchfläche der EPD- Ergebnisse in Oxalsäure- Schichten (zweistufige Anodisation) auf einem EN AW-6060-Substrat

Abb. 7: REM- Aufnahme der Bruchfläche der EPD- Ergebnisse in Oxalsäure- Schichten (zweistufige Anodisation) auf einem EN AW-6060-Substrat

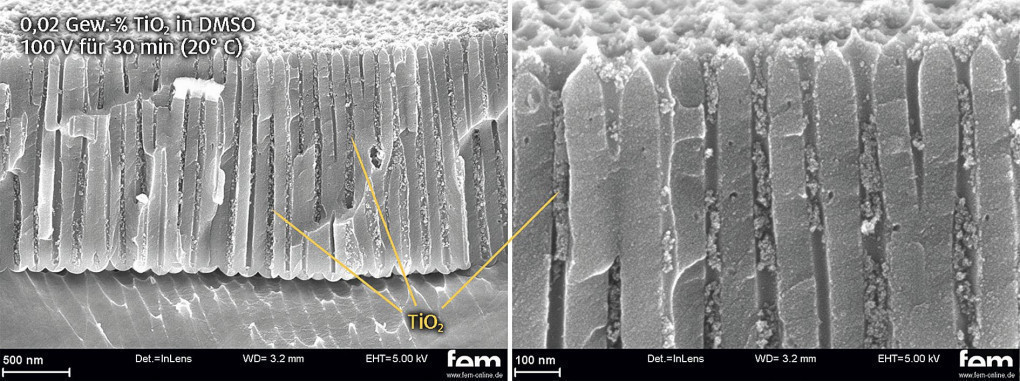

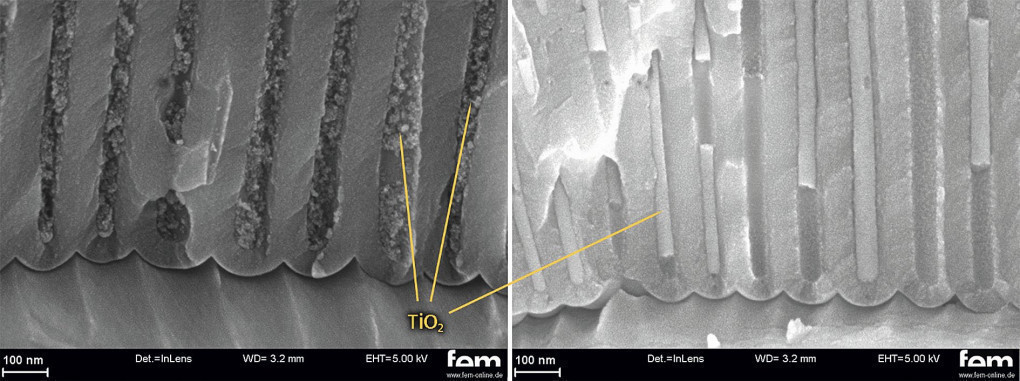

Aus den Ergebnissen der statistischen Versuchsplanung konnten die signifikanten Einflussgrößen Spannung und Zeit sowie die Wechselwirkung Spannung*Zeit ermittelt werden. Durch Variation der Spannung war es nicht nur möglich die Imprägniertiefe und die abgeschiedene Masse an TiO2-Partikeln zu beeinflussen, sondern auch die Packungsdichte der Partikel in der Pore zu verändern. So ist es bei niedrigen Spannungen (60 V) möglich, kompakte und bei höheren Spannungen (175 V) partikuläre Partikeleinlagerungen zu erzeugen (siehe Abb. 8).

Abb. 8: REM- Aufnahme zur vergleichenden Betrachtung einer partikulären (links; 0,02 Gew. %TiO2, 200V, 15 min) und einer kompakten Einlagerung (rechts; 0,2 Gew.-%TiO2, 100V , 90 min) in eine Oxalsäure- Schicht (zweistufige Anodisation)

Abb. 8: REM- Aufnahme zur vergleichenden Betrachtung einer partikulären (links; 0,02 Gew. %TiO2, 200V, 15 min) und einer kompakten Einlagerung (rechts; 0,2 Gew.-%TiO2, 100V , 90 min) in eine Oxalsäure- Schicht (zweistufige Anodisation)

Dieses Verhalten konnte bereits bei der Schichterzeugung mittels EPD beobachtet werden [19, 31, 32] und wird von Besra et al. [33] auf Turbulenzen in der Suspension zurückgeführt, die beim Anlegen höherer Spannungen entstehen und den Schichtbildungsmechanismus verändern.

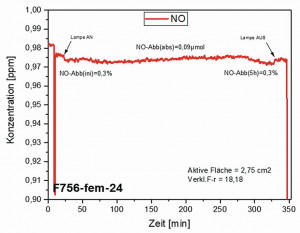

Abb. 9: Stickoxid- Abbaukurven der partikulären Einlagerung in Oxalsäure- Schichten

Abb. 9: Stickoxid- Abbaukurven der partikulären Einlagerung in Oxalsäure- Schichten Abb. 9: Stickoxid- Abbaukurven der kompakten Einlagerung in Oxalsäure- Schichten

Abb. 9: Stickoxid- Abbaukurven der kompakten Einlagerung in Oxalsäure- Schichten

Nach der Herstellung der funktionalisierten Oberflächen erfolgte die Bestimmung der photokatalytischen Aktivität. Exemplarische Messungen nach ISO 22197-1 (siehe Kap. zur photokatalytischen Aktivität), die zur Bestimmung der abgebauten NO-Menge aufgenommen werden, sind in Abbildung 9 dargestellt. Bei der partikulären Einlagerung beträgt der absolute NO-Abbau 1,68 µmol, dies entspricht einem rPCE-Wert von 3,2. Der absolute NO-Abbau bei der Oxalsäureschicht mit einer kompakten Partikeleinlagerung beträgt 6,78 µmol, was einem rPCE-Wert von 12,8 entspricht. Entgegen den Erwartungen weist die kompakte Einlagerung eine relative photokatalytische Effizienz (rPCE) auf, die um den Faktor vier höher liegt als bei der partikulären Partikeleinlagerung. Gemäß der freiwilligen Selbstverpflichtung des Fachverbands für angewandte Photokatalyse zur Erreichung einer Mindestaktivität für den NO-Abbau auf photokatalytisch aktiven Oberflächen, verpflichten sich die Hersteller nur dann ein Produkt als photokatalytisch aktiv anzupreisen, wenn ein rPCE-Wert von mindestens 2 erreicht wird. Diese Zielgröße konnte in beiden Fällen deutlich überschritten werden.

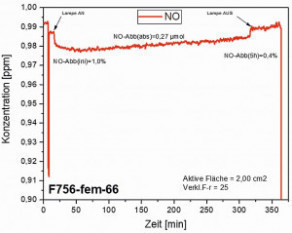

Aufgrund der guten Einlagerungsergebnisse in hochgeordnete Porenstrukturen ohne Querverzweigung erfolgte im nächsten Schritt die elektrophoretische Einlagerung in industrielle Porenstrukturen (einstufige Anodisation). Im Ausgangszustand ist keine Einlagerung von TiO2 aufgrund der geringen Porenöffnung an der Oberfläche der Oxalsäureschicht möglich. Aus diesem Grund ist für die elektrophoretische Einlagerung eine Aufweitung mit Phosphorsäure notwendig.

Abbildung 10 zeigt die Einlagerungsergebnisse mit und ohne Porenaufweitung. Zwar ist es möglich TiO2 in die mesoporöse Porenstruktur einzulagern, jedoch zeigen sich bei identischen Prozessparametern deutlich schlechtere Einlagerungsergebnisse als bei den hochgeordneten Schichten. Zurückgeführt wird dies auf die Querverzweigungen industrieller Schichten, die das Einlagerungsergebnis negativ beeinflussen.

Abb. 10: REM- Aufnahmen einer Oxalsäureschicht (einstufige Anodisation) ohne (links) und mit Aufweitung in Phosphorsäure (rechts), EPD- Parameter: 0,2 Gew.-%,20°C, 340 U/min, 100 V, 90 min

Abb. 10: REM- Aufnahmen einer Oxalsäureschicht (einstufige Anodisation) ohne (links) und mit Aufweitung in Phosphorsäure (rechts), EPD- Parameter: 0,2 Gew.-%,20°C, 340 U/min, 100 V, 90 min

Letztlich wurde der Einfluss der Heißwasserverdichtung bei > 96 °C mit Zusatz eines Belagsverhinderers auf eine hochgeordnete Oxalsäureschicht bei kompakter Partikeleinlagerung (EPD-Parameter: 0,2 Gew.-% TiO2, 100 V, 90 min) untersucht. Die REM-Aufnahmen zeigen, dass die Partikel aus der Porenöffnung herausgelöst werden, wodurch die photokatalytische Aktivität der Oberfläche zum Erliegen kommt. Nach der Heißwasserverdichtung ohne Belagsverhinderer kann hingegen eine reduzierte photokatalytische Aktivität mit einem rPCE-Wert von 4,6 gemessen werden. Die REM-Aufnahmen zeigen aber auch den Belag aus Pseudoböhmit AlO(OH), den es an dieser Stelle zu verhindern gilt. Nachfolgend ist daher zu prüfen, inwiefern eine Korrosionsbeständigkeit bereits nach der Partikeleinlagerung gegeben ist und auf einen Verdichtungsschritt ggf. verzichtet werden kann.

Korrosionsuntersuchungen

Folgende Proben wurden hinsichtlich ihrer Korrosionseigenschaften untersucht:

- Aluminiumblech EN AW-5005 vorbehandelt (entfettet, gebeizt, dekapiert)

- Anodisiertes Blech (Oxalsäure Anodisation)

- Verdichtete Oxalsäure-Anodisierschicht

- Oxalsäure-Anodisierschicht mit TiO2-Partikeln

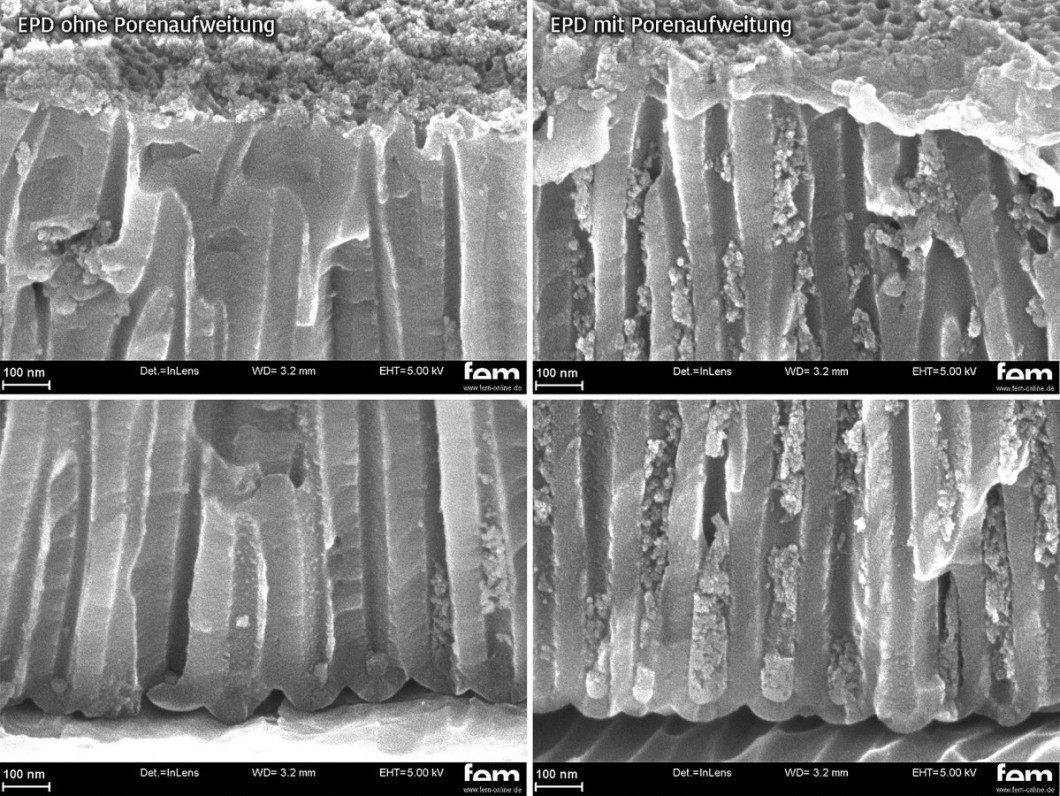

Die nicht anodisierte und lediglich vorbehandelte AA5005 Oberfläche weist zunächst ein Ruhepotential von etwa -0,27 V vs. SHE auf, welches sich innerhalb der 60 min bis auf -0,4 V vs. SHE in den negativeren Bereich verschiebt. Die anodisierten und teilweise verdichteten bzw. imprägnierten Oberflächen zeigen zu Beginn der Messung sehr unterschiedliche Werte, die sich aber im Verlauf der 60-minütigen Messung alle auf einem ähnlichen Wert bei etwa -0,1 V vs. SHE stabilisieren. Dabei liegt das Ruhepotential der verdichteten Anodisierschicht mit -0,05 V vs. SHE noch etwas positiver als das der übrigen Anodisierschichten. Insgesamt weisen alle Anodisierschichten in dem Fassadenreiniger ein etwa 300 mV positiveres Ruhepotential auf als die nicht anodisierte AA5005 Oberfläche (Abb. 11). Abb. 11: Ruhepotentialmessungen in saurem Al- und Fassadenreiniger (pH-Wert 1,8)

Abb. 11: Ruhepotentialmessungen in saurem Al- und Fassadenreiniger (pH-Wert 1,8)

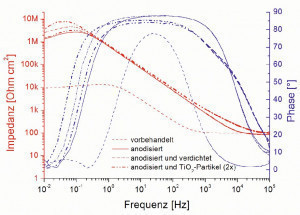

Die deutliche Schutzwirkung der anodisierten Oberflächen zeigt sich bei den anschließenden Impedanzmessungen. Im niedrigfrequenten Bereich besitzen die in Oxalsäure anodisierten Proben mit Werten >1 MΩcm2 einen um mindestens zwei Größenordnungen höheren Impedanzmodulus als die nicht anodisierte Oberfläche mit 10 kΩcm2. Das Verdichten der Schicht führt gegenüber der nicht verdichteten Schicht zu einer nochmaligen Erhöhung des Impedanzwertes, wobei die Füllung der Anodisierschicht mit den TiO2-Partikeln einen ähnlichen – in einem Falle sogar stärkeren – Effekt hat wie der übliche Verdichtungsprozess (Abb. 12).

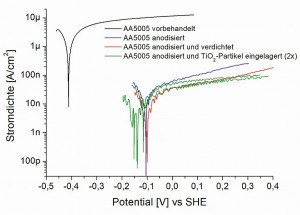

Auch die abschließenden potentiodynamischen Polarisationsmessungen belegen die deutliche Schutzwirkung der Anodisierschichten. Die vorbehandelte, aber nicht anodisierte Oberfläche weist Korrosionsstromdichten von 1,5–2 µA/cm2 auf. Durch das Aufbringen der Anodisierschichten verschiebt sich nicht nur das freie Korrosionspotential um ca. 300 mV in den positiveren Bereich, sondern die Korrosionsstromdichten sinken in den Nanoampere-Bereich ab (Abb. 13). Für den Probenbereich der mit TiO2- Partikeln gefüllten Schicht, der bei den Impedanzmessungen den höchsten Wert im niederfrequenten Bereich zeigte, wird die geringste Korrosionsstromdichte gemessen. Dieser Bereich weist die beste Barrierewirkung und damit den besten Korrosionsschutz auf.

Insgesamt belegen die Untersuchungen eine sehr hohe Korrosionsbeständigkeit der anodisierten und mit TiO2 modifizierten Schichten gegenüber dem sauren Fassadenreiniger.

Abb. 12: Impedanzspektren (Bode- Plots) der unterschiedlich behandelten AA5005 Bleche nach 60 Minuten Ruhepotentialmessung in saurem Al- und Fassadenreiniger (pH1,8

Abb. 12: Impedanzspektren (Bode- Plots) der unterschiedlich behandelten AA5005 Bleche nach 60 Minuten Ruhepotentialmessung in saurem Al- und Fassadenreiniger (pH1,8

Fazit/Schlussfolgerungen

Im Rahmen dieser Arbeit konnten hochstrukturierte, meso- und makroporöse Eloxaloberflächen mittels Oxalsäure-Anodisation erzeugt werden. Die nachfolgende Partikeleinlagerung erfolgte mittels elektrophoretischer Einlagerung aus lösemittelhaltigen Systemen. In Abhängigkeit der EPD-Parameter lässt sich sowohl in hochstrukturierten als auch modifizierten, industriellen Eloxalschichten ein Einlagerungsergebnis bis zur vollständigen Porenfüllung erzielen. Die Bewertung gemäß ISO 22197-1 bescheinigt den gefüllten, hochstrukturierten Eloxalschichten eine hohe photokatalytische Aktivität mit rPCE Werten von bis zu 12,8 und überschreitet somit die Mindestanforderung ≥ 2 deutlich. Die Klärung des negativen Effekts der Heißwasserverdichtung auf die Funktionalität der Eloxaloberfläche ist weiterhin Gegenstand der Forschungs- und Entwicklungsarbeiten. Die Korrosionsuntersuchungen in einem sauren Aluminium- und Fassadenreiniger zeigten, dass durch die Aufbringung der Eloxalschichten die Korrosionsbeständigkeit des Aluminiummaterials deutlich gesteigert wird. Insbesondere die Impedanzmessungen machten deutlich, dass das Einbringen der TiO2-Partikel in die Eloxalporen einen ähnlichen oder sogar besseren Barriereeffekt erzielen kann als die Heißverdichtung einer nicht gefüllten Schicht. Damit könnte evtl. auf die nachträgliche Heißverdichtung nach der Funktionalisierung der Schichten verzichtet werden, da sich diese negativ auf die photokatalytischen Eigenschaften auswirkt. Dazu sind aber noch weitere Korrosionstests über längere Zeiträume notwendig, um die Dauer der Schutzwirkung zu ermitteln und zu vergleichen.

Bezüglich der Wirksamkeit muss erwähnt werden, dass die NOx-Problematik allein durch photokatalytisch funktionalisierte Oberflächen nicht komplett gelöst werden kann. Berechnungen auf Basis von Depositionsgeschwindigkeiten sagen eine Reduktion der NOx-Werte von einigen Prozent (<10 %) voraus [34]. Dies mag auf den ersten Blick als gering erscheinen, muss aber in Relation zum Effekt anderer Maßnahmen gesehen werden. So kommt beispielsweise eine Studie zur Wirksamkeit von Umweltzonen zu dem Schluss, dass diese weniger als 4 % Reduktion der NOx-Werte erreichen [35]. Die photokatalytisch aktiven Eloxaloberflächen können damit als ein Maßnahmen-Baustein zur Reduzierung der NOx-Gehalte in urbanen Gebieten gesehen werden.

Abb. 13: Stromdichte- Potential- Kurven der unterschiedlich behandelten AA5005 Bleche in saurem Al- und Fassadenreiniger nach Ruhepotential- und Impedanzmes

Abb. 13: Stromdichte- Potential- Kurven der unterschiedlich behandelten AA5005 Bleche in saurem Al- und Fassadenreiniger nach Ruhepotential- und Impedanzmes

Danksagung

Die Autoren danken dem Bundesministerium für Wirtschaft und Klimaschutz (BMWK) für die Förderung des Projektes über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen e.V. (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) unter der Nr. 20136 N.

Literatur

[1]Umweltbundesamt, https://www.umweltbundesamt.de/themen/luft/luftschadstoffe-im-ueberblick/stickstoffoxide, abgerufen am 25.05.2022

[2]World Health Organization. (2021). WHO global air quality guidelines: particulate matter (PM2.5 and PM10), ozone, nitrogen dioxide, sulfur dioxide and carbon monoxide. World Health Organiza-tion. https://apps.who.int/iris/handle/10665/345329

[3]Verband der Mineralfarbenindustrie, https://www.vdmi.de/de/produkte/angewandte-photokatalyse/produktspektrum/photoaktive-baustoffe/, abgerufen am 25.05.2022

[4]C. Kammer: Aluminium-Taschenbuch. Bd. 1: Grundlagen und Werkstoffe, 15. Auflage, Aluminium-Verlag, Düsseldorf 1995

[5]A. Lotz: Studien zur Nanostrukturierung von Aluminium-Oberflächen mittels elektrochemischer Methoden, Diss., Uni Gießen, 2009

[6]M. Levering: Strukturierung von Oberflächen mit nanoporösem Aluminiumoxid, Diss., Uni Duisburg-Essen, 2003

[7]S. Ono; M. Saito; H. Asoh: Self-ordering of anodic porous alumina formed in organic acid electro-lytes, Electrochim. Acta, 51, 5 (2005), 827–833

[8]J.E. Houser: Modeling the steady-state growth of porous anodic alumina, Diss., Iowa State UniVersity, 2008

[9]W. Hübne;, C.Th. Speiser: Die Praxis der anodischen Oxidation des Aluminiums, Aluminium Verlag Düsseldorf, 1978

[10]P. Wernick; R. Pinner; P.G. Sheasby: The surface treatment and Finishing of aluminium alloys, ASM International, 1987

[11]R. Mann, S. Hansal, W.E.G. Hansal: Nanoparticle incorporation in plasma-electrolytic oxidation, Int. J. Surf. Eng. Coat. 94, 3 (2016), 131–138

[12]S.K. Weidmann; W. Fürbeth; O. Yezerska; U. Sydow; M. Schneider: Modifizierung von Anodisierschichten auf Aluminiumwerkstoffen durch chemische Nanotechnologie, Galvanotechnik 101 (2010), 1728–1744

[13]B. Fori; P.-L. Taberna; L. Arurault; J.P. Bonino; C. Gazeau; P. Bares: Electrophoretic impregnation of porous anodic aluminum oxide film by silica, Colloids Surf. A 415, (2012), 187–194

[14]C. Kormann; D.W. Bahnemann; M.R. Hoffmann: Preparation and Characterization of Quantum-Size Titanium Dioxide (TiO2), J. Phys. Chem. 92, (1988), 5196–5201

[15]D.W. Bahnemann: Ultrasmall Metal Oxide Particles: Preparation, Photophysical Characterization and Photocatalytic Properties, Isr. J. Chem. 33, (1993), 115–136

[16]US Research Nanomaterials Inc., https://www.us-nano.com/inc/sdetail/484, abgerufen am 25.05.2022

[17]Nyacol Nano Technologies Inc., https://www.nyacol.com/products/titanium-dioxide/, abgerufen am 25.05.2022

[18]V. Etacheri; C.Di Valentin; J. Schneider; D. Bahnemann; S.C. Pillai: Visible-light Activation of TiO2 Photocatalysts: Advances in Theory and Experiments, J. Photochem. Photobiol., C 25 (2015), 1–29

[19]C. Frantz; A. Lauria; C.V. Manzano; C. Guerra-Nuñez; M. Niederberger; C. Storrer; J. Michler; L. Philippe: Nonaqueous Sol–Gel Synthesis of Anatase Nanoparticles and Their Electrophoretic Deposition in Porous Alumina, Langmuir 33(43), 2017, 12404–12418

[20]Fachverband angewandte Photokatalyse: Bewertung der NO-Abbauleistung von photokatalytisch aktiven Produkten, Technisches Dokument, 2017

[21]Verband der Mineralfarbenindustrie, https://www.vdmi.de/de/produkte/angewandte-photokatalyse/freiw-selbstverpflichtung/, abgerufen am 09.06.2022

[22]J.P. O'Sullivan; G.C. Wood: The morphology and mechanism of formation of porous anodic films on aluminium, Proc. R. Soc. Lond. A 317(1531), 1970, 511–543

[23]A.P. Li; F. Müller; A. Birner; K. Nielsch; U. Gösele: Hexagonal pore arrays with a 50–420 nm in-terpore distance formed by self-organization in anodic alumina, J. Appl. Phys. 84(11), 1998, 6023–6026

[24]T. Aerts; T. Dimogerontakis; I. de Graeve; J. Fransaer; H. Terryn: Influence of the anodizing tem-perature on the porosity and the mechanical properties of the porous anodic oxide film, Surf. Coat. Technol. 201(16-17), 2007, 7310–7317

[25]H. Masuda; K. Fukuda: Ordered metal nanohole arrays made by a two-step replication of honey-comb structures of anodic alumina, Science 268(5216), 1995, 1466–1468

[26]O. Jessensky: Self-Organized Formation of Hexagonal Pore Structures in Anodic Alumina, J. Elec-trochem. Soc. 145(11), 1998, 3735

[27]K. Nielsch; J. Choi; K. Schwirn; R.B. Wehrspohn; U. Gösele: Self-ordering Regimes of Porous Aluelf-ordering Regimes of Porous Alu-mina: The 10 Porosity Rule, Nano Lett. 2(7), 2002, 677–680

[28] H. Masuda; M. Satoh: Fabrication of Gold Nanodot Array Using Anodic Porous Alumina as an Evap-oration Mask, Jpn. J. Appl. Phys. 35, 1B, L126–L129, 1996

[29] T. Kikuchi; D. Nakajima; O. Nishinaga; S. Natsui; R. Suzuki: CNANO 2015, 11(5), 560–571

[30] W. Lee: Structural Engineering of Porous Anodic Aluminum Oxide (AAO) and Applications, in Springer series in materials science, Nanoporous Alumina, D. Losic und A. Santos, Hg., Springer In-ternational Publishing, Cham, 2015, S. 107–153

[31] S.J. Limmer; T.P. Chou; G.Z. Cao: A Study on the Influences of Processing Parameters on the Growth of Oxide Nanorod Arrays by Sol Electrophoretic Deposition, J. Sol-Gel Sci. Technol. 36, 2005, 183–195

[32] R.N. Basu; C.A. Randall; M.J. Mayo: Fabrication of Dense Zirconia Electrolyte Films for Tubular Solid Oxide Fuel Cells by Electrophoretic Deposition, J. Am. Ceram. Soc. 84(1), 2001, 33–40

[33] L. Besra; M. Liu, Progress in Materials Science 52(1), 2007, 1–61

[34] M. Gallus; R. Ciuraru; F. Mothes; V. Akylas; F. Barmpas; A. Beeldens; F. Bernard; E. Boonen; A. Boréave; M. Cazaunau; N. Charbonnel; H. Chen; V. Daële; Y. Dupart; C. Gaimoz; B. Grosselin; H. Herrmann; S. Ifang; R. Kurtenbach; M. Maille; I. Marjanovic; V. Michoud; A. Mellouki; K. Miet; N. Moussiopoulos; L. Poulain; P. Zapf; C. George; J.F. Doussin; J. Kleffmann: Photocatalytic abatement results from a model street canyon, Environ. Sci. Pollut. Res. 22, 2015, 18185–18196

[35] P. Morfeld; D.A. Groneberg; M.F. Spallek: Effectiveness of low emission zones: large scale analy-sis of changes in environmental NO2, NO and NOx concentrations in 17 German cities, PLoS One 9, 2014, e102999