Metallmatrix-Verbundwerkstoffe

Metallmatrix-Verbundwerkstoffe (MMC) sind eine innovative Klasse an Materialien, die ein breites Spektrum an verbesserten mechanischen, thermischen Eigenschaften, aber auch Verschleißeigenschaften, bieten. Aufgrund der hohen Anforderungen in High-Tech-Industrien, insbesondere in der Luft- und Raumfahrt, sind sie dort interessante Werkstoffe. Besonders endlosfaserverstärkte MMCs weisen die vielversprechendsten Eigenschaften auf, da damit u. a. wesentlich höhere Festigkeiten erreicht werden können als mit monolithischen Werkstoffen. Dies beschränkt sich aufgrund der Richtungsabhängigkeit jedoch nur auf die Faserrichtung, ähnlich wie bei Polymerverbundwerkstoffen. Die meisten Herstellungsverfahren für faserverstärkte MMCs sind zudem auf einfache geometrische Formen beschränkt und eine plastische Verformung ist nach der Herstellung nicht mehr möglich. Hinzu kommt die Problematik, dass die meisten klassischen Herstellungsverfahren zur Verarbeitung der metallischen Matrix hohe Drücke und Temperaturen erfordern. All dies führt folglich dazu, dass die Eigenschaften der Faserverstärkung nicht optimal ausgenutzt werden können.

„tailored fiber placement“ (TFP)

Diese Probleme sollen durch ein neues, an der TU Wien (Institut für Chemische Technologien und Analytik, Forschungsgruppe Anorganische Werkstoffe) entwickeltes Herstellungsverfahren umgangen werden, welches bei Raumtemperatur stattfindet. Dieser Prozess zielt darauf ab, die Vorteile des „tailored fiber placement“ (TFP) mit dem Galvanoformen zu kombinieren. Das TFP-Verfahren ist ein textiler Herstellungsprozess zur Fertigung von Faservorformlingen für Faserverbundwerkstoffe. Dabei werden die zu verarbeitenden Fasern in endlosen Fasersträngen nach einem vordefinierten Muster auf einem Grundmaterial aufgestickt. Für den hier beschriebenen Anwendungsfall wurden Carbonfaser-Rovings eingesetzt (Roving: Bündel, Strang oder Multifilamentgarn aus parallel angeordneten Filamenten). Prinzipiell sind im TFP-Prozess auch Glasfasern, sowie keramische und metallische Fasern verarbeitbar. Durch einen steuerbaren XY-Tisch sowie ein schwenkbares Führungselement können der Lagenaufbau und die Faserrichtung eingestellt werden. Die Fasern werden trocken verarbeitet (im Gegensatz zu Abb. 1: Faservorformling aus Carbonfaser auf Glasfaser-Grundmaterial aus dem TFP-Verfahren (Fotos: TU Wien) vorgetränkten Fasern wie z. B. Prepregs), die Matrix wird in einem separaten Arbeitsschritt aufgetragen, um das fertige Bauteil zu erhalten. Die Vorteile des TFP-Prozesses liegen unter anderem in seiner Fähigkeit, maßgeschneiderte Bauteile zu produzieren, die auf die Anforderungen des jeweiligen Einsatzbereichs zugeschnitten sind. Als endkonturnahes Fertigungsverfahren kann materialsparend gearbeitet und der Aufwand der Nachbearbeitung reduziert werden. Durch die präzise Platzierung der Fasern kann auch eine lastpfadabhängige optimale Ausrichtung erreicht werden, was eine maximale Nutzung der anisotropen Fasereigenschaften erlaubt. Die Faservorformlinge für die Versuche (siehe Abb. 1) wurden von dem Projektpartner Riedmann Advanced Composites (RAC) aus Lustenau, Österreich, hergestellt.

Abb. 1: Faservorformling aus Carbonfaser auf Glasfaser-Grundmaterial aus dem TFP-Verfahren (Fotos: TU Wien) vorgetränkten Fasern wie z. B. Prepregs), die Matrix wird in einem separaten Arbeitsschritt aufgetragen, um das fertige Bauteil zu erhalten. Die Vorteile des TFP-Prozesses liegen unter anderem in seiner Fähigkeit, maßgeschneiderte Bauteile zu produzieren, die auf die Anforderungen des jeweiligen Einsatzbereichs zugeschnitten sind. Als endkonturnahes Fertigungsverfahren kann materialsparend gearbeitet und der Aufwand der Nachbearbeitung reduziert werden. Durch die präzise Platzierung der Fasern kann auch eine lastpfadabhängige optimale Ausrichtung erreicht werden, was eine maximale Nutzung der anisotropen Fasereigenschaften erlaubt. Die Faservorformlinge für die Versuche (siehe Abb. 1) wurden von dem Projektpartner Riedmann Advanced Composites (RAC) aus Lustenau, Österreich, hergestellt.

Nickelabscheidung auf den Kohlefasern

Die elektrochemische Nickelabscheidung auf den Faservorformlingen wurde in einem Nickelsulfamat-Elektrolyten durchgeführt. Der Elektrolyt enthält 375 g/L Nickelsulfamat, 10 g/L Nickelchlorid, 40 g/L Borsäure und etwa 100 mg/L Natriumlaurylsulfat (SDS) als Netzmittel. Auf Additive für die Abscheidung wurde verzichtet, um die Komplexität für folgende Versuchsreihen nicht weiter zu erhöhen.

Die Formgebung der Bauteile wird durch speziell hergestellte Probenhalter (Abb. 2) gewährleistet, welche die Vorformlinge in der gewünschten Position fixieren. Die Komponenten des Probenhalters werden durch einen handelsüblichen 3D-Drucker (Filamentextrusion) aus mit Glykol modifiziertem Polyethylenterephthalat (PETG) hergestellt. Dies erlaubt eine hohe Flexibilität und schnelle Iterationsschritte bei notwendigen Anpassungen. Neben der Formgebung hat der Probenhalter noch zahlreiche weitere Funktionen, unter anderem:

•die elektrische Kontaktierung der Fasern

•die Platzierung von Anoden für eine gleichmäßige Abscheidung

•einen Schlauchanschluss, um Elektrolyten durch die Faserbündel zu fördern

•die Fixierung des gesamten Aufbaus im Elektrolytbecken. Abb. 2: CAD-Zeichnung des Probenhalters zur Fixierung der Faservorformlinge

Abb. 2: CAD-Zeichnung des Probenhalters zur Fixierung der Faservorformlinge

Um eine möglichst gleichmäßige Abscheidung auf den Faservorformlingen zu erhalten, wurden einige Versuche zur Prozessoptimierung durchgeführt. Die besten Ergebnisse konnten bei der Wahl einer geringen Stromdichte erzielt werden. Sehr entscheidend für die Versuche war es, eine ausreichende Badbewegung zu gewährleisten. Dies betrifft insbesondere die Faserzwischenräume innerhalb der Rovings, wo die Verarmung des Elektrolyten während der Metallabscheidung verhindert werden muss. Zu diesem Zweck hat der Probenhalter zahlreiche Iterationsschritte durchlaufen, um frischen Elektrolyten durch die Faserbündel zu fördern. Zusätzlich wurde die Badbewegung durch Ultraschallanwendung unterstützt. Diese soll die zusätzliche Bewegung in den mikroskopischen Zwischenräumen der Carbonfasern erzwingen.

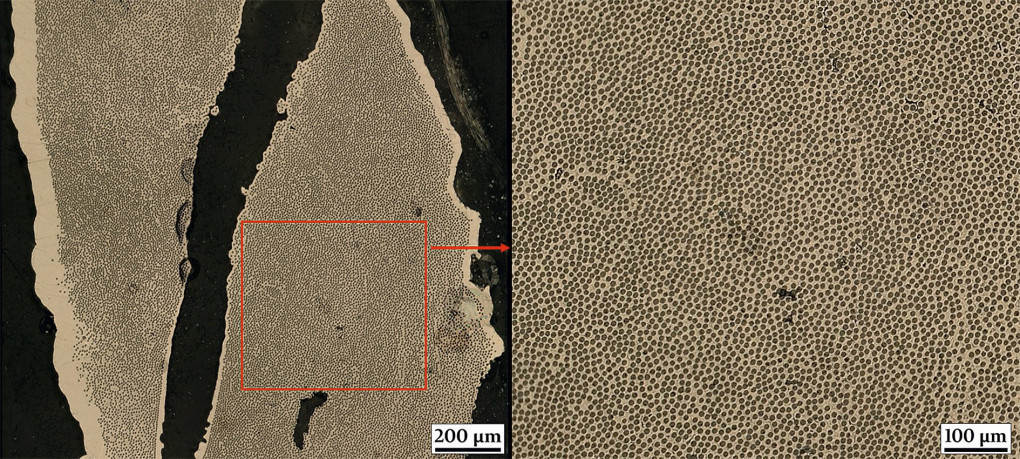

Ein Blick ins Innere des Verbundwerkstoffs

Entscheidend für eine erfolgreiche Herstellung ist die vollständige und gleichmäßige Durchdringung der Kohlefasern mit der metallischen Matrix. Die Beurteilung erfolgte durch die Analyse der Proben im optischen Mikroskop, beispielhaft zu sehen in Abbildung 3. Zu diesem Zweck wurden nach jedem Versuch mehrere Probenstücke mit einer Trennmaschine aus dem hergestellten Material herausgeschnitten. Diese Probenstücke wurden in Kunstharz eingebettet und metallographisch präpariert. Dies geschieht auf einem Schleif- und Poliergerät mit SiC Schleifpapier. Nur so können qualitativ hochwertige Aufnahmen gemacht werden, welche es erlauben, einen Blick ins Innere des Materials zu werfen. Auf den Aufnahmen sind die im Querschnitt runden Carbonfasern sehr gut von der hellen Nickelmatrix zu unterscheiden. Auch Poren und unbeschichtete Carbonfasern können gut erkannt werden, diese Merkmale sollten durch eine Optimierung des Abscheideprozesses minimiert werden. Durch die Auswertung der Bilder konnten bei den besten Versuchsproben Faservolumenanteile von über 40 % festgestellt werden, bei einem Porenvolumenanteil von nur 4 %. Diese Ergebnisse sind mit den Volumenanteilen von Polymerverbundwerkstoffen vergleichbar. Abb. 3: Metallmatrix-Verbundwerkstoff (MMC) aus Carbonfasern mit galvanisch abgeschiedenem Nickel, Aufnahme unter dem Lichtmikroskop

Abb. 3: Metallmatrix-Verbundwerkstoff (MMC) aus Carbonfasern mit galvanisch abgeschiedenem Nickel, Aufnahme unter dem Lichtmikroskop

Herstellung von Strukturbauteilen für die Raumfahrt

Die Vorteile des Herstellungsverfahrens sollten schließlich an einem praktischen Anwendungsbeispiel demonstriert werden. Der Projektpartner Beyond Gravity aus Zürich, Schweiz, ist ein Unternehmen, welches seit Jahrzehnten zu den großen Akteuren in der österreichischen Raumfahrtindustrie gehört. Neben Satelliten-Komponenten und Elektronik gehören auch Thermalsysteme und Strukturelemente zur Kernkompetenz des Unternehmens. Zur Demonstration wurde ein konkretes, im Einsatz befindliches Strukturbauteil ausgewählt. Dieses soll durch das entwickelte Herstellungsverfahren mit Faserverstärkung nachgebaut werden.

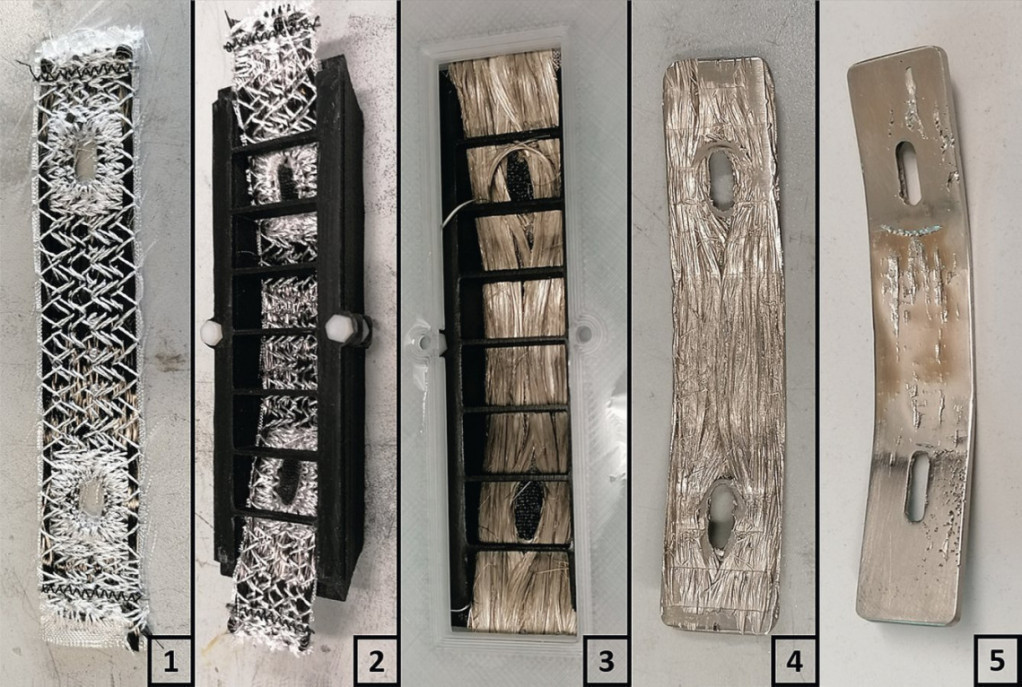

Abb. 4: Arbeitsschritte zur Herstellung des Strukturbauteils - originales DesignIn erster Ausführung wurde das Bauteil formgetreu nachgebaut (Abb. 4). Dafür wurde zunächst ein Faservorformling mit den richtigen Abmessungen und bereits integrierten Langlöchern entworfen (1). Der biegeschlaffe Faservorformling wurde in den Probenhalter integriert, welcher die Fasern in der gewünschten Form fixiert (2). Die Kohlefasern wurden schließlich im Acetonbad vorbehandelt und im Nickelsulfamatelektrolyten platziert. Anschließend wurde der erste Abscheidungsschritt (ca. 12–15 h) durchgeführt (3). Der endkonturnahe und formstabile Rohling (4) konnte nun aus dem Probenhalter entnommen werden. Um ebene Oberflächen und die finale Bauteilform zu erhalten, folgten Nachbearbeitungsschritte bestehend aus weiterer Nickelabscheidung und Materialabtrag durch Fräsen (5).

Abb. 4: Arbeitsschritte zur Herstellung des Strukturbauteils - originales DesignIn erster Ausführung wurde das Bauteil formgetreu nachgebaut (Abb. 4). Dafür wurde zunächst ein Faservorformling mit den richtigen Abmessungen und bereits integrierten Langlöchern entworfen (1). Der biegeschlaffe Faservorformling wurde in den Probenhalter integriert, welcher die Fasern in der gewünschten Form fixiert (2). Die Kohlefasern wurden schließlich im Acetonbad vorbehandelt und im Nickelsulfamatelektrolyten platziert. Anschließend wurde der erste Abscheidungsschritt (ca. 12–15 h) durchgeführt (3). Der endkonturnahe und formstabile Rohling (4) konnte nun aus dem Probenhalter entnommen werden. Um ebene Oberflächen und die finale Bauteilform zu erhalten, folgten Nachbearbeitungsschritte bestehend aus weiterer Nickelabscheidung und Materialabtrag durch Fräsen (5).

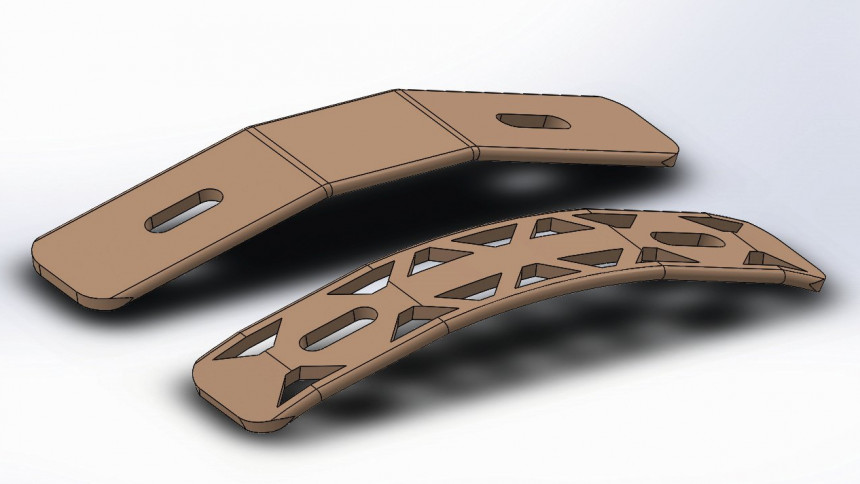

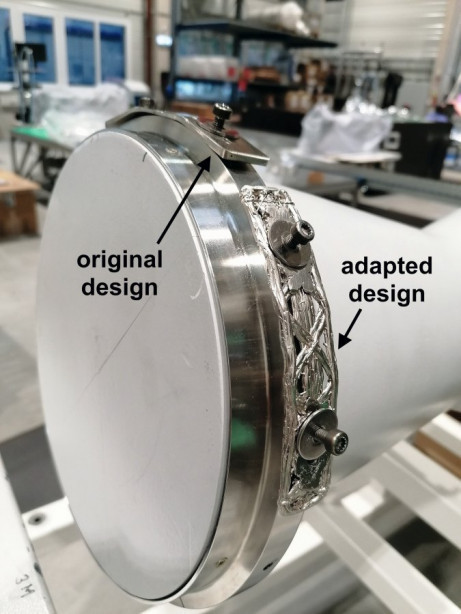

Zuletzt wurde nach Möglichkeiten gesucht, die gewonnene Gestaltungsfreiheit durch den Herstellungsprozess für eine Designoptimierung des Strukturbauteils zu nutzen. Dies betraf einerseits die zwei Biegungen in der originalen Ausführung, welche ausschließlich aufgrund der klassischen Herstellungsroute zustande kommen. Da aber die Vorrichtung, auf dem das Strukturbauteil montiert wird, rotationssymmetrisch ist, kann auch nur ein punktweiser Kontakt zwischen dem Bauteil und der Halterung bestehen. Besser für den Anwendungsfall wäre eine kontinuierliche Krümmung mit größerem Biegeradius, wodurch ein flächiger Kontakt und damit ein verbesserter Formschluss zwischen den Bauteilen ermöglicht wird. Des Weiteren soll Masse eingespart werden, in dem eine Gitterstruktur anstatt von Vollmaterial implementiert wird. In Bild auf Seite 823 ist das originale gegenüber dem adaptierten Design dargestellt.

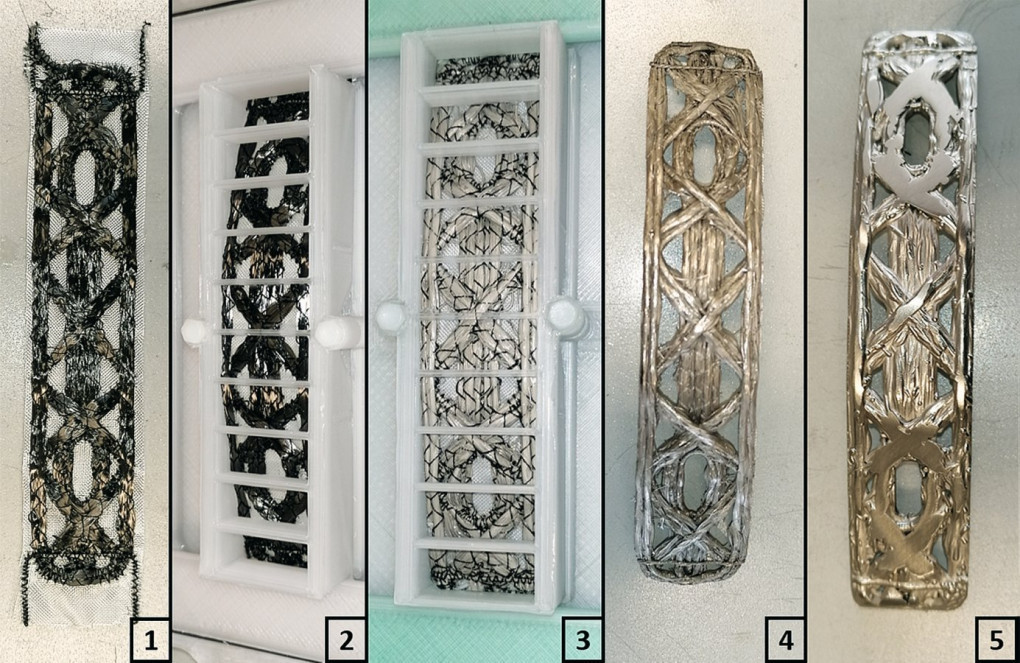

Abb. 5: Arbeitsschritte zur Herstellung des Strukturbauteils - adaptiertes Design

Abb. 5: Arbeitsschritte zur Herstellung des Strukturbauteils - adaptiertes Design

Zur Umsetzung (Abb. 5) wurde ein neuer Faservorformling mit den adaptierten Designelementen hergestellt (1). Des Weiteren wurde der Probenhalter angepasst, welcher den biegeschlaffen Vorformling in der adaptierten geometrischen Form fixiert. Nach der Vorbehandlung der Kohlefasern wurde die Nickelabscheidung im Nickelsulfamatelektrolyten durchgeführt (3). Der formstabile Rohling (4) wurde anschließend aus dem Probenhalter entnommen. Die Nachbearbeitungsschritte wurden bei dieser Variante aufgrund der komplexeren Geometrie auf die notwendigen Bereiche begrenzt. Dazu zählte das Ausfräsen der Langlöcher und das Nachbearbeiten der Flächen um die Langlöcher, welche als Auflagepunkte für die Beilagscheiben bei der Verschraubung dienen.

Abb. 6: Testeinbau beider Bauteilvarianten auf einem Mock-up

Abb. 6: Testeinbau beider Bauteilvarianten auf einem Mock-up

Zuletzt konnte ein Testeinbau bei Beyond Gravity durchgeführt werden. Beide Bauteilvarianten wurden auf einem Mock-up installiert und so die reale Einbausituation simuliert (Abb. 6). Schlussendlich konnte anhand dieses Anwendungsbeispiels gezeigt werden, dass die Vorteile des TFP-Verfahrens genutzt werden können. Durch die Adaptierung der Faservorformlinge und der Probenhalter zur Fixierung der biegeschlaffen Stickerei, kann eine hohe geometrische Designfreiheit erzielt werden. Anpassungen am Bauteil können iterativ getestet und schnell umgesetzt werden.