Im Zeitalter der Elektrifizierung ist die Batterietechnik eine Schlüsseltechnologie. Sie ist der zentrale Anker der Mobilitäts- und Energiewende, die bis Mitte des Jahrhunderts in der Klimaneutralität von Wirtschaft und Gesellschaft münden soll. Batterien treiben Autos und mobile Geräte an. Große Batteriespeicher sollen zudem Energie aus Wind und Sonne elektrochemisch für Haushalte sowie Wirtschaft und Industrie zwischenspeichern und auch lokal bereitstellen.Für die Industrie soll grüner Wasserstoff zugleich Gas und andere fossile Brennstoffe ersetzen, wofür immense Kapazitäten aufgebaut und umfangreiche Anpassungen an der Infrastruktur vorgenommen werden müssen. Soweit der Plan.Derweil arbeiten Wissenschaftlerinnen und Wissenschaftler in Deutschland und weltweit an praktikablen Lösungen, um die Technologien an den erforderlichen Bedarf anzupassen. Die Entwicklung ist im Fluss: Vorteilhaftere Entwicklungen können etablierte Lösungen quasi von einen Tag auf den anderen verdrängen.

Eine elegante neue Herstellungsmethode

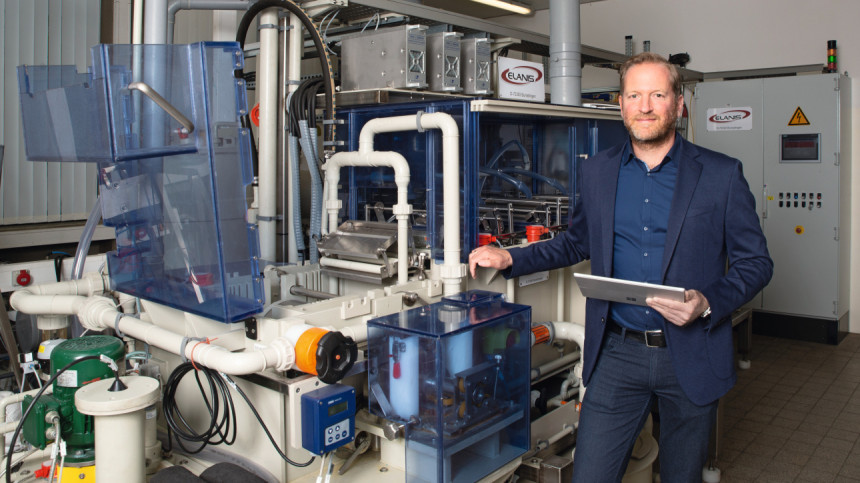

An diesem Rennen um die Energietechnik der Zukunft nimmt auch das Zentrum für elektrochemische Oberflächentechnik (ZEO) an der Hochschule Aalen teil. Hauptprotagonist ist ZEO-Leiter Prof. Dr. Timo Sörgel. Er leitet neben dem ZEO auch den Studiengang Oberflächen- und Werkstofftechnik an der Hochschule Aalen und ist seit kurzem auch Prodekan der Fakultät Maschinenbau und Werkstofftechnik an der forschungsstärksten deutschen Hochschule für angewandte Wissenschaften. Das Team um Prof. Sörgel umfasst derzeit fünf Mitarbeiter.

Eine herkömmliche Lithium-Ionen-Batterie erhält ihre Stromspeicherfunktion durch eine lackartige Slurrybeschichtung aus einem Binder-Leitruß-Gemisch zur Fixierung und elektrischen Kontaktierung des Aktivmaterials aus u. a. gemischten Lithiumnickelcobaltmanganoxiden, die auf eine als Stromsammler dienende Metallfolie aufgebracht wird. Dadurch entsteht die sogenannte Kathodenfolie, die dann getrocknet, verdichtet und in der Abfolge Kathode, Separator, Anode zusammengefaltet oder -gewickelt wird und schließlich in einem speziellen Gehäuse, z. B. einer sogenannten Pouchzelle, mit dem flüssigen Elektrolyten die eigentliche Batteriezelle bildet.

Schon ab 2012 wurde in Aalen an der Entwicklung einer „eleganteren“ Herstellungsmethode gearbeitet, wie es Prof. Sörgel nennt: der Kompositgalvanoformung von Batteriekathoden, für die gemeinsam mit der Firma Elanis der erste Prototyp einer Fertigungsanlage gebaut wurde. Dabei wird auf einer temporären, rotierenden Titanzylinder-Substratwalze eine Metallmatrix aus Nickel abgeschieden, in die per Dispersionsabscheidung Schwefelpartikel als Aktivmaterial eingelagert werden. Im unteren Bereich der Schicht bildet das Metall darüber hinaus eigenständig die partikelfreie sogenannte Riding Schicht aus, die die Funktion des Stromsammlers übernimmt. Die kompositgalvanogeformte Folie wird kontinuierlich von der temporären Titanwalze abgezogen, so dass eine selbsttragende galvanogeformte Kathodenfolie verbleibt. Das elegante bei dem Prozess ist zum einen die Kombination aus galvanotechnischer Dispersionsabscheidung und Galvanoformung und zum anderen, dass keine Binder oder Leitadditive wie bei der herkömmlichen Batteriekathode erforderlich sind. Es gibt lediglich zwei Komponenten: das Aktivmaterial und das Metall, das sowohl mechanisch bindet als auch elektrisch kontaktiert. Dadurch sind im Vergleich zum Stand der Technik höhere Leistungsdichten möglich, was sich z. B. positiv auf die benötigten Ladezeiten auswirkt. Die Kompositgalvanoformung ist als umweltfreundlicher und sowohl material- als auch energieeffizienter Prozess grundsätzlich für alle Aktivmaterialien denkbar, was natürlich für den Einzelfall erst noch entwickelt und angepasst werden muss. Lithium-Schwefel-Zellen gelten grundsätzlich als vergleichsweise sicher, vor allem was ein sogenanntes thermisches Durchgehen (thermal runaway) der Zelle im Falle einer Beschädigung, angeht. Außerdem verspricht diese, heute noch nicht kommerzialisierte Zellchemie, höhere massebezogene Energiedichten, was vor allem für Luft- und Raumfahrtanwendungen interessant ist. Bei E-Autos kann die Lithium-Schwefel-Batterie dagegen nicht punkten, weil dort das Gewicht derzeit kaum eine Rolle spielt und die Aktivmaterialien der Lithium-Ionen-Technologie grundsätzlich höere Lade- und Entladeraten erlauben.

Fehlende Kommerzialisierung verhinderte den Durchbruch

„Schwefel kommt in der Erdkruste häufig vor, es ist günstig und umweltfreundlich und ist in großen Anteilen sogar ein Abfallprodukt anderer Prozesse. Allerdings ist es bei der Batterietechnologie immer noch nicht kommerzialisiert“, nennt Prof. Sörgel den Grund, warum ein Durchbruch auf dem Batteriemarkt bislang ausgeblieben ist. Eigentlich überraschend, denn die Speicherfähigkeit des Elements kann sich mit zwei Elektronen je Schwefelatom durchaus sehen lassen. Andere Aktivmaterialien bieten nur ein Viertel dieser Speicherfähigkeit. Aber wo Licht ist, ist auch Schatten. „Schwefel ist ein Isolator und so muss viel getan werden, um die Leitfähigkeit zu verbessern“, weiß Prof. Sörgel. Damit kommt sowohl der elektrischen Kontaktierung des Schwefels als auch dem Elektrolyten in der Lithium-Schwefel-Batterie eine bedeutende Rolle zu, was wiederum zu Nachteilen an anderer Stelle führt – in diesem Fall bei der Schnellladefähigkeit.

So vielversprechend fortgesetzte Forschung an der Lithium-Schwefel-Batterie erscheint, der Forschungsvorsprung von über 30 Jahren bei Lithium-Ionen-Batterien ist nur schwer aufzuholen. Bei Gesprächen mit der Autoindustrie konnte die Kompositgalvanoformung zwar durchaus überzeugen, nicht jedoch Schwefel als eingesetzes Aktivmaterial. Interesse besteht jedoch daran, das Verfahren im Rahmen der Lithium-Ionen-Technologie einzusetzen, denn es funktioniert auch mit herkömmlichen Aktivmaterialien. Gewünscht wird allerdings eine weitere Verringerung des Gewichts, indem statt Nickel Aluminium für die Metallmatrix verwendet wird. Mit verändertem Forschungsschwerpunkt wird die Kompositgalvanoformung also derzeit weiterentwickelt. Wie weit das Projekt gediehen ist, zeigt ein Fachaufsatz von Philip Scherzl in der kommenden Ausgabe der Galvanotechnik. „Wir müssen noch an der Funktionalisierung weiterarbeiten. Einen Durchbruch haben wir, wenn die Elektroden sich so verhalten, wie wir es hier postulieren. Das muss sich in der Praxis noch zeigen“, kommentiert Prof. Sörgel den Stand der Entwicklung bei den kompositgalvanogeformten Lithium-Ionen-Elektroden.

Mit Galvanotechnik die elektromobile Zukunft mitgestalten

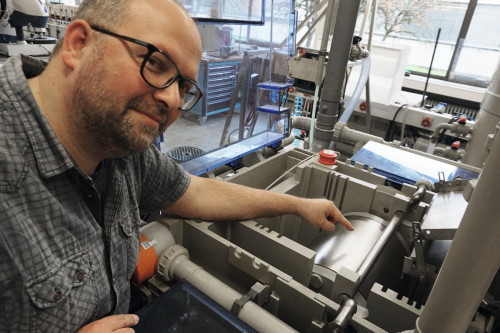

Über die genaue Funktionalität der Fertigungsanlage klärt Oliver Kesten auf. Er ist wissenschaftlicher Mitarbeiter in Sörgels Team am Zentrum für elektrochemische Oberflächentechnik und zeigt die Apparatur in den Räumen der Lehrgalvanik. Ein transparentes Gehäuse an der rechten Seite der Konstruktion trennt die Folgeprozesse vom Beschichtungs- und Spülbereich. Kesten hat vor seinem inzwischen abgeschlossenen Studium der Oberflächen- und Werkstofftechnik das Handwerk des Galvaniseurs gelernt, den Meister gemacht und bei der Bundeswehr jahrelang in der Fluggeräteinstandsetzung u. a. mit Hartchrom, Chemisch Nickel und Vorbehandlungen gearbeitet. Er zeigt auf eine breite Walze, über die die kompositgalvanogeformte Kathodenfolie geführt wird, bevor sie in die Folgeprozesse gelangt. Im Elektrolytvorlagebehälter befindet sich der für die Dispersionsabscheidung benötigte Nickelelektrolyt auf Nickelsulfamatbasis mit darin dispergierten, funktionalisierten Schwefelpartikeln. Bevor die kompositgalvanogeformte Folie in die Folgeprozesse gelangt, entfernt ein Wasserfall noch lose aufliegende Partikel. In den Folgeprozessen bis zur Infrarottrocknung werden die Spülstufen darüber hinaus von sogenannten Air-Knifes per Druckluft getrennt, um einer Verschleppung zwischen den einzelnen Stufen der Kaskadenspüle entgegenzuwirken. Ein komplizierter, aber einigermaßen überschaubarer Prozess in einer Anlage von nur rund 5 Metern Länge und 1,5 Metern Breite.

Kesten ist Elektroautofahrer und überzeugt, dass sich die E-Mobilität durchsetzt und letztendlich auch die Brennstoffzellentechnik und E-Fuels aussticht. „Alles wird von den Kosten abhängen“, sagt er und verweist auf die steigende Zahl von E-Lkws an den Ladenstationen sowie Schiffe und Flugzeuge, die erste Angebote mit batterieelektrischen Antrieben anbieten. Heute gestaltet der junge Fachmann die elektromobile Zukunft mit. Doch was ist mit der Industrialisierung der Technologie, wenn die Forschungen zu kompositgalvanogeformten Lithium-Ionen-Elektroden einmal erfolgreich abgeschlossen sind?

Fertigungstechnologie ist durchaus wettbewerbsfähig

„Wir haben einmal durchgerechnet, wie das in einer Gigafactory aussehen könnte und kamen zu dem Ergebnis, dass wir durchaus wettbewerbsfähig sind“, berichtet Kesten. Werden herkömmliche Anlagen mit der für Kompositgalvanoformung verglichen, sind herkömmliche deutlich größer und beschichten schneller, als es bei einer galvanischen Abscheidung möglich ist. Herkömmliche Anlagen verfügen allerdings über sehr lange Trocknungsstrecken, die bei der Aalener Konstruktion nicht erforderlich sind. Die Anlagen aus Aalen könnten einfach nebeneinandergestellt werden und hochautomatisiert produzieren. „Kostentreiber bei uns wie auch bei anderen ist der Materialeinsatz“, betont Kesten. Und der dürfte ohne das bislang bei herkömmlichen Prozessen übliche Binder-Leitruß-Gemisch niedriger sein. Die Maschinen- und Anlagenkosten fielen dagegen kaum ins Gewicht. Bei der sogenannten TRL-Einstufung (Technical Readiness Level) kommt die Anlage schon auf Level 6 von 10.

Die Kaskadenspülung entfernt Elektrolyt- und Dispersoidrückstände (Foto: HS Aalen)

Die Kaskadenspülung entfernt Elektrolyt- und Dispersoidrückstände (Foto: HS Aalen)

Im Rennen um die Batterie der Zukunft steht auch die sogenannte Feststoffbatterie. Volkswagen verkündete hier kürzlich einen Durchbruch, in der Schweiz gibt es mit der Feststoffbatterie Swiss Clean Battery Bestrebungen, eine Gigafactory für Feststoffakkus zu bauen. „Jeder Ansatz hat seine Berechtigung“, räumt Prof. Sörgel ein, sieht aber bei der Entwicklung auch massive Schwierigkeiten. „Für eine Feststoffbatterie müsste, um Lithium elementar einsetzen zu können, ein Feststoffelektrolyt verwendet werden. Das geht mit einer höheren Masse und Beeinträchtigung der Leitfähigkeit bei niedrigen Temperaturen einher“, gibt er zu bedenken. Größtes Problem bei der Entwicklung eines solchen Akkus sind ihm zufolge aber die Phasengrenzen von fest auf fest, denn im Betrieb wandern die Lithium-Ionen zwischen Kathoden- und Anodenseite hin und her, womit jeweils örtliche Volumenzu- und -abnahmen verbunden sind. „Dann delaminieren die Phasengrenzen und der Kontakt geht verloren“, kommentiert er und konstatiert: „Es wird auch hier Durchbrüche geben, aber mit jeder neuen Idee handelt man sich, wie in unserem Fall, immer auch neue Herausforderungen ein.“

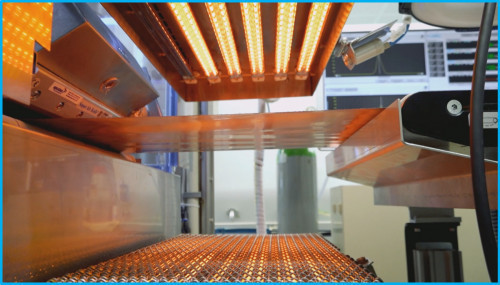

Infrarottrockner zum abschließenden Trocknen der Folie. Bei herkömmlichen Anlagen sind deutlich längere Trocknungsstrecken erforderlich als bei der Anlage für Kompositgalvanoformung (Foto: HS Aalen)

Infrarottrockner zum abschließenden Trocknen der Folie. Bei herkömmlichen Anlagen sind deutlich längere Trocknungsstrecken erforderlich als bei der Anlage für Kompositgalvanoformung (Foto: HS Aalen)

Prof. Sörgel bleibt bei dem, was er am besten kann: der Elektrochemie sowie der galvanotechnischen Dispersionsabscheidung, die in Aalen auch ihren Schwerpunkt hat. Es ist ein Gebiet, bei dem es auch umfangreiche Gemeinsamkeiten mit dem Forschungsinstitut Edelmetalle und Metallchemie (fem) in Schwäbisch Gmünd gibt. Eine Kooperation gab es u. a. auch bei der Lithium-Schwefel-Batterie. „Wir möchten unser Verfahren jetzt für Lithium-Ionen-Batterien einsetzen, dann können wir das Potenzial auch voll ausschöpfen, denn Lithium-Ionen sind für hohe C-Raten (Maß für die Lade- und Entladeraten einer Batterie) ausgelegt und mit unserer metallischen Matrix können wir da das Tüpfelchen aufs i mache“, ist der Wissenschaftler überzeugt.

Wie der Funke überspringt

In sogenannten Glove Boxen wie diesen werden die gefalteten Elektrodenfolien in ein Gehäuse, die Pouchzelle, eingelegt. Darin wird dann ein Vakuum erzeugt, bevor der Elektrolyt eingefüllt und die Zelle versiegelt wird (Foto: Robert Piterek)Überhaupt kann man Prof. Sörgel durchaus als „Überzeugungstäter“ sehen, wenn man seinen bisherigen Lebensweg und sein Engagement betrachtet. Der gebürtige Kemptener hat in Ulm Chemie studiert und ging nach der Promotion zunächst in die Grundlagenforschung ans Max Planck Institut für Festkörperforschung in Stuttgart. Zum Überzeugungstäter in Sachen Oberflächentechnik wurde er durch den Unternehmer Jürgen Meyer, der eine Zeit lang auch sein Vorgesetzter war und heute bei der De Martin AG Leiter des Business Developments ist. Durch Meyer sprang der Funken über. „Alles was wir anfassen, ist Oberfläche“, sagt Prof. Sörgel heute. Die Stelle als Professor an der Hochschule Aalen und die Arbeit mit Studierenden und seinem kreativen Team im ZEO sind sein Traumjob. Sorgen machen ihm allerdings die rückläufigen Studierendenzahlen, selbst im klassischen Maschinenbau. Der Nachwuchs, den die Hochschule ausbildet, wird in der Industrie gebraucht, an der Hochschule bleiben nur wenige. Um die Studierendenzahlen zu erhöhen, hat Prof. Sörgel deshalb das Profil seines Studiengangs geschärft. Den Fokus legt er dabei auf das Potenzial der Materialwissenschaften und der Oberflächentechnik, nachhaltige Lösungen für die Zukunft zu finden. Doch dabei will er es nicht belassen. Seit diesem Jahr ist Prof. Sörgel Mitglied im Vorstand der Deutschen Gesellschaft für Galvano- und Oberflächentechnik (DGO). „Ich will für die ganze Branche schauen, wie wir beim Thema Nachwuchs weiterkommen können“, sagt er und betont: „Es muss nicht jeder studieren, die klassische Berufsausbildung ist, vor allem in Deutschland, genauso wichtig.“ Dann sagt er einige denkeswerten Sätze, die sicherlich jeder in der Branche unterschreiben würde. „Ich will, dass junge Leute wissen, dass es die Oberflächentechnik gibt und welche faszinierenden Möglichkeiten diese bietet. Es wäre schade, jemanden nicht zu gewinnen, den es interessiert hätte, nur weil er nichts davon wusste.“

In sogenannten Glove Boxen wie diesen werden die gefalteten Elektrodenfolien in ein Gehäuse, die Pouchzelle, eingelegt. Darin wird dann ein Vakuum erzeugt, bevor der Elektrolyt eingefüllt und die Zelle versiegelt wird (Foto: Robert Piterek)Überhaupt kann man Prof. Sörgel durchaus als „Überzeugungstäter“ sehen, wenn man seinen bisherigen Lebensweg und sein Engagement betrachtet. Der gebürtige Kemptener hat in Ulm Chemie studiert und ging nach der Promotion zunächst in die Grundlagenforschung ans Max Planck Institut für Festkörperforschung in Stuttgart. Zum Überzeugungstäter in Sachen Oberflächentechnik wurde er durch den Unternehmer Jürgen Meyer, der eine Zeit lang auch sein Vorgesetzter war und heute bei der De Martin AG Leiter des Business Developments ist. Durch Meyer sprang der Funken über. „Alles was wir anfassen, ist Oberfläche“, sagt Prof. Sörgel heute. Die Stelle als Professor an der Hochschule Aalen und die Arbeit mit Studierenden und seinem kreativen Team im ZEO sind sein Traumjob. Sorgen machen ihm allerdings die rückläufigen Studierendenzahlen, selbst im klassischen Maschinenbau. Der Nachwuchs, den die Hochschule ausbildet, wird in der Industrie gebraucht, an der Hochschule bleiben nur wenige. Um die Studierendenzahlen zu erhöhen, hat Prof. Sörgel deshalb das Profil seines Studiengangs geschärft. Den Fokus legt er dabei auf das Potenzial der Materialwissenschaften und der Oberflächentechnik, nachhaltige Lösungen für die Zukunft zu finden. Doch dabei will er es nicht belassen. Seit diesem Jahr ist Prof. Sörgel Mitglied im Vorstand der Deutschen Gesellschaft für Galvano- und Oberflächentechnik (DGO). „Ich will für die ganze Branche schauen, wie wir beim Thema Nachwuchs weiterkommen können“, sagt er und betont: „Es muss nicht jeder studieren, die klassische Berufsausbildung ist, vor allem in Deutschland, genauso wichtig.“ Dann sagt er einige denkeswerten Sätze, die sicherlich jeder in der Branche unterschreiben würde. „Ich will, dass junge Leute wissen, dass es die Oberflächentechnik gibt und welche faszinierenden Möglichkeiten diese bietet. Es wäre schade, jemanden nicht zu gewinnen, den es interessiert hätte, nur weil er nichts davon wusste.“

Forschen an der Speerspitze der Entwicklung

Die Kreativität von Prof. Sörgel und seinem Team zeigt sich auch an der letzten Frage zum Recycling, denn die Aalener Wissenschaftlerinnen und Wissenschaftler haben die Wiederverwertung des verbrauchten Materials gleich mitgedacht. Aktuell werden Batterien häufig thermisch zersetzt und in vielen Schritten wieder aufkonzentriert und wiederverwendet. Das ZEO arbeiten dagegen daran, benutzte Elektroden wieder als lösliche Anoden zu verwenden. „Das ist potenziell viel eleganter, weil wir das Material wieder in den Prozess hineinbringen, ohne zusätzliche Energie aufzuwenden“, argumentiert er.

Da ist es wieder, das Wörtchen „elegant“. Im Zusammenhang mit der Galvanotechnik hat es einen guten Klang und macht klar, dass das etablierte Oberflächenverfahren praktikable – ja elegante – Lösungen bereithält. Lösungen, die Nachwuchswissenschaftler hier – an der Speerspitze der Entwicklung – mit austüfteln und damit einen Beitrag zur Gestaltung der Zukunft leisten können.