Hybrid-gedruckte Elektronik (‚Hybrid printed electronics', HPE) sind gedruckte Produkte, in die während der Herstellung durch herkömmliche Druckverfahren und funktionelle Tinten elektrische oder elektronische Komponenten integriert werden. Gängige Beispiele für gedruckte elektronische Geräte sind RFID-Antennen, Schaltkreise, Batterien, Brennstoffzellen, Sensoren, Dünnschichttransistoren, Widerstände und Kondensatoren. Gedruckte elektronische Bauelemente werden in der Regel durch additive Fertigungsverfahren wie Tiefdruck, Flexodruck, Rotationssiebdruck, Tintenstrahl usw. hergestellt. Diese Druckverfahren ermöglichen die Herstellung aktiver dünner Schichten mit kontrollierter Form und Dicke unter Verwendung funktioneller Tinten, die eine Schlüsselkomponente der gedruckten Elektronik sind.

Der Hauptunterschied zwischen konventionellem und funktionellem Druck liegt in der Wahl der Tinte. Bei einer Tinte auf Farbbasis sind der Hauptbestandteil Farbpigmente oder Farbstoffe, und ihre Funktion besteht darin, eine bestimmte Farbe zu erzeugen. Funktionelle Tinten hingegen bestehen aus aktiven Materialien mit bestimmten Eigenschaften, wie z. B. elektrische Leitfähigkeit, elektrochemische Aktivität, dielektrische Funktion usw.

Die Wahl des aktiven Materials ist von entscheidender Bedeutung und dient als Grundlage für alle Entscheidungen bei der Tintenformulierung. Übliche Materialien für die Herstellung von gedruckter Elektronik sind Metalle wie Silber und Kupfer, kohlenstoffbasierte Materialien wie Ruß, Graphen, Graphit, einwandige Kohlenstoff-Nanoröhren, leitfähige Polymere, Katalysatoren wie Platin und elektrochemische Reagentien wie Zink, Manganoxid und andere. Diese Materialien gibt es in verschiedenen Formen, von mikrometrischen Flocken bis hin zu Nanoröhrchen und kugelförmigen Nanopartikeln. Die aktiven Materialien bilden zusammen mit spezifischen Polymeren, Additiven und Lösungsmitteln die Rezeptur der Tinte.

Phasen von Druckfarben

Druckfarben werden in der Regel in zwei Phasen unterteilt: das Bindemittel und die Dispersion der Pigmente (oder der aktiven Materialien). Die erste Phase ist eine Mischung aus einem oder mehreren Lösungsmitteln, die die Verdunstungsrate der Tinte steuern, und einem Bindemittel, das dafür sorgt, dass die Pigmente auf dem Substrat haften. Bei der zweiten Phase handelt es sich um die Dispersion der aktiven Stoffe, der Stabilisierungsmittel zugesetzt werden können, um die Agglomeration der suspendierten Teilchen zu kontrollieren. Zur Herstellung der Tinte werden die beiden Phasen mit speziellen Geräten für die Tintenrezeptur gemischt und die Viskosität entsprechend dem Druckverfahren, für das sie verwendet werden soll, eingestellt. Die resultierende Mischung bildet eine funktionelle Tinte, die sich zum Bedrucken einer breiten Palette dünner und flexibler Substrate eignet.

Das Drucken ist ein additiver Herstellungsprozess. Im Gegensatz zu den meisten herkömmlichen elektronischen Geräten, die mit subtraktiven Fertigungsverfahren hergestellt werden, bieten PE-Bauteile oder gedruckte Komponenten, die in der hybriden Elektronik verwendet werden, die Vorteile dieser Verfahren. Die additive Fertigung stellt einen effizienten und kostengünstigen Ansatz dar, der den Rohstoffverbrauch erheblich reduziert. Durch die gezielte Ablagerung von Materialien in bestimmten Bereichen werden Abfall und Kosten minimiert und die Umweltbelastung jedes einzelnen Produkts verringert. Aus diesen Gründen stellt gedruckte Elektronik eine nachhaltige Alternative dar, die potenziell die Probleme der Ressourcenerschöpfung überwinden kann, die sich aus dem übermäßigen Verbrauch elektronischer Geräte und einem schlechten End-of-Life-Management ergeben. Obwohl es sich bei der gedruckten Elektronik um eine aufstrebende Technologie handelt, steht sie vor einigen Herausforderungen, wie z. B. Greenwashing, Verdrängung von Umweltauswirkungen und Probleme beim End-of-Life-Management.

‚Greenwashing'

Greenwashing, ob absichtlich oder unabsichtlich betrieben, ist eine weit verbreitete Praxis in unserer Gesellschaft. Dabei werden falsche oder irreführende Aussagen über die Umweltvorteile eines Produkts oder einer Praxis gemacht. So werden Umweltauswirkungen heruntergespielt, wenn der gesamte Lebenszyklus eines Produkts nicht berücksichtigt wird. Dies schränkt die Perspektive auf die tatsächlichen Umweltauswirkungen ein. So stoßen Elektroautos zwar keine Treibhausgase aus, wenn sie gefahren werden. Aber Treibhausgase werden in einer früheren Phase emittiert – bei der Erzeugung des Stroms, den sie für ihren Antrieb benötigen. Die mit der Nutzungsphase verbundenen Umweltauswirkungen hängen daher stark von der Art der Stromerzeugung ab, ob aus Wasserkraft, Kernenergie, Windkraft, fossilen Brennstoffen usw.. Die Probleme des End-of-Life-Managements ergeben sich aus einem linearen wirtschaftlichen Ansatz, bei dem Rohstoffe in höherwertige Produkte umgewandelt und dann nach der Nutzung entsorgt werden. Diese Praxis verringert den inhärenten Wert von Rohstoffen, erhöht die Produktionskosten für künftige Generationen und trägt zur Erschöpfung der natürlichen Ressourcen bei. Dies ist in der Elektronikindustrie aufgrund der häufigen Verwendung von Edelmetallen und seltenen Elementen besonders bedenklich.

Dennoch erreicht die gedruckte Elektronik in einer Zeit des erhöhten Umweltbewusstseins einen hohen technologischen Reifegrad und kann zeigen, dass Spitzeninnovationen mit minimalen Umweltauswirkungen erreicht werden können, wenn die richtigen Werkzeuge, Humanressourcen und ein ganzheitlicher Ansatz für die Entwicklungsphasen zur Verfügung stehen.

Wie aber kann ich als MINT-Fachmann sicherzustellen, dass mein Produkt nicht in eine der oben genannten Fallen tappt? Wer sich diese Frage stellt, ist bereits auf dem richtigen Weg.

UN-Nachhaltigkeitsziele

Zunächst ist es wichtig, sich mit den verschiedenen Vorschriften der UN-Nachhaltigkeitsziele zu befassen. Im Rahmen des Klimaschutzziels Nr. 13 finden Sie wertvolle Instrumente, wie z. B. die ISO-Norm für Lebenszyklusbewertung (LCA). Sie umfasst die Grundsätze und ein Rahmenwerk, das einen umfassenden Überblick über Lebenszyklen bietet und die notwendigen Anforderungen für die Durchführung von Lebenszyklusbewertungen festlegt. Wichtig ist auch die ISO-Norm GHG (Greenhouse Gas Protocol) zum CO2-Fußabdruck von Produkten. Sie enthält Richtlinien zur standardisierten Quantifizierung von Treibhausgasemissionen.

Wenn Prinzipien der Kreislaufwirtschaft schon in der Designphase einbezogen werden, wirkt sich dies unterstützend darauf aus, bei der Konstruktion bessere Entscheidungen zu treffen. Indem Designer die End-of-Life-Aspekte ihres Produkts berücksichtigen, können sie verhindern, dass Ressourcen systemisch als Abfall verloren gehen. Das Ziel ist, dass Produkte, Materialien und Komponenten so lange wie möglich im Wirtschaftskreislauf verbleiben. So trägt beispielsweise eine leichte Reparierbarkeit und Wiederverwendbarkeit von Produkten dazu bei, ihren Wert zu erhalten und ihre Lebensdauer zu verlängern. Auf breiterer Ebene ist die Einrichtung von Verwertungskreisläufen, bei denen die Hersteller Rohstoffe zur Wiederverwendung in der Produktionskette zurückgewinnen und Produkte oder Komponenten aufarbeiten oder wiederaufbereiten, eine wirksame wirtschaftliche und ökologische Strategie. Dieser Ansatz verringert den Bedarf an neuen Rohstoffen, minimiert die Verarbeitungsschritte und senkt die Gesamtproduktionskosten.

Letztendlich sollten die Designer sicherstellen, dass ihre Produkte oder abtrennbare Komponenten am Ende ihrer Lebensdauer problemlos entsorgt werden können, sei es durch Recycling, biologischen Abbau oder im schlimmsten Fall durch Energierückgewinnung oder Lagerung auf einer Deponie. Obwohl diese Praktiken die Umweltbelastung durch ein Produkt verringern, dem Planeten helfen und langfristig sogar zu Einsparungen führt, kann sie ziemlich schwer umzusetzen sein. Den dies erfordert ein gründliches Verständnis des Lebenszyklus' eines Produkts und einen Paradigmenwechsel bei den bestehenden Logistikketten, was Dutzende verschiedener Interessengruppen betrifft. Gedruckte Elektronik verfügt als eine sich entwickelnde innovative Technologie über die Möglichkeit, einen neuen Weg für die Technologieentwicklung einzuschlagen und aus früheren Erfahrungen zu lernen, indem sie eine globale Vision von Lebenszyklen ihrer Produkte hat und Maßnahmen an der notwendigen Stelle ergreift.

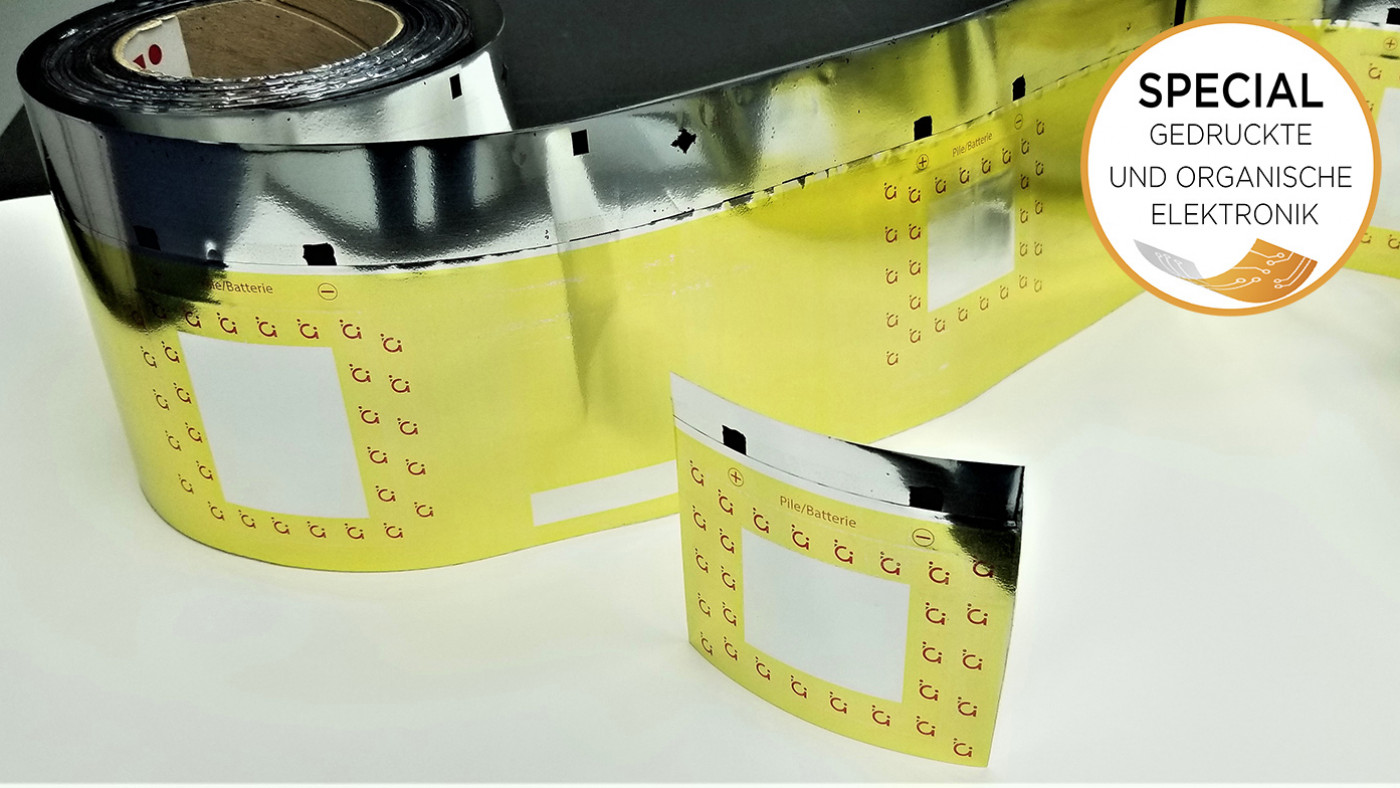

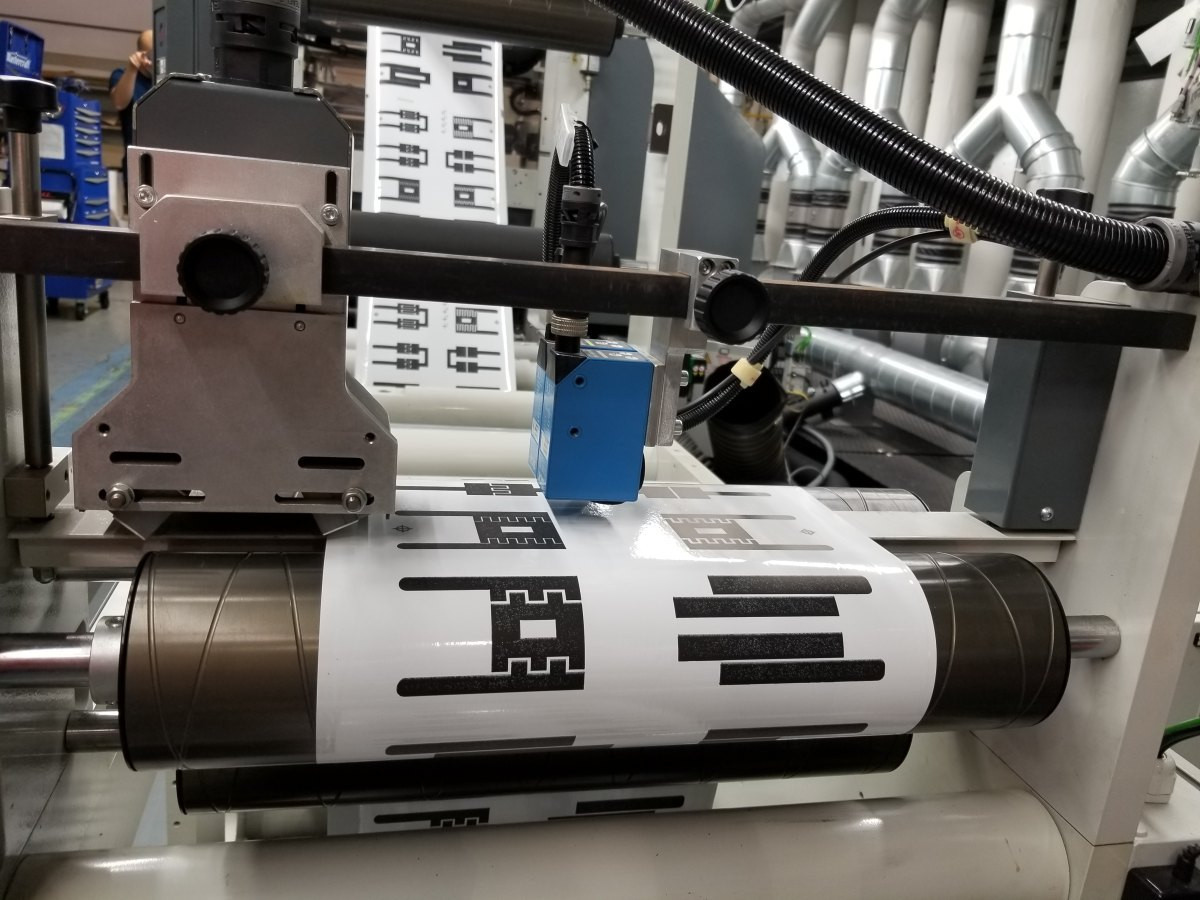

Gedruckte Elektronik, produziert am ICI

Gedruckte Elektronik, produziert am ICI

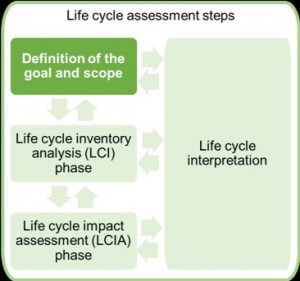

Zentrale Schritte einer Lebenszyklusbewertung (LCA)

Abb. 1: Zentrale Schritte einer LebenszyklusbewertungEine Lebenszyklusbewertung (Life Cycle assessment, LCA) ist ein wertvolles Instrument. LCAs können die Umweltleistung eines Produkts oder Prozesses verbessern, bei der Entwicklung einer Strategie für die Produktion helfen und die Einhaltung öffentlicher Vorschriften gewährleisten, indem sie wesentliche Umweltbelastungen identifizieren, die Verlagerung von Umweltbelastungen vermeiden und gesetzliche Anforderungen einhalten bzw. vorwegnehmen. Die vier zentralen Schritte einer LCA sind in Abbildung 1 dargestellt und umfassen

Abb. 1: Zentrale Schritte einer LebenszyklusbewertungEine Lebenszyklusbewertung (Life Cycle assessment, LCA) ist ein wertvolles Instrument. LCAs können die Umweltleistung eines Produkts oder Prozesses verbessern, bei der Entwicklung einer Strategie für die Produktion helfen und die Einhaltung öffentlicher Vorschriften gewährleisten, indem sie wesentliche Umweltbelastungen identifizieren, die Verlagerung von Umweltbelastungen vermeiden und gesetzliche Anforderungen einhalten bzw. vorwegnehmen. Die vier zentralen Schritte einer LCA sind in Abbildung 1 dargestellt und umfassen

- die Festlegung der Ziele und des Wirkungsbereiches

- die Datenerhebung eines Lebenszyklus (Life cycle inventory – LCI)

- die Lebenszyklusbewertung (LCA) und

- die Auswertung der Ergebnisse dieser Lebenszyklusbewertung.

Der Umfang der Lebenszyklusbewertung sollte genau definiert sein, um das Ziel zu erreichen. Dazu gehören das untersuchte Produkt oder System, seine Funktion, seine funktionelle Einheit (eine quantifizierte Beschreibung der Leistungsanforderungen, die das Produktsystem erfüllt) und die Systemgrenzen, die die in die Lebenszyklusbewertung einbezogenen Prozesse beschreiben. Die LCA erfasst und quantifiziert den direkten und indirekten Materialeinsatz (von der Ökosphäre bis zur Technosphäre, z. B. Mineralien, Öl, Wasser) und den direkten und indirekten Ausstoß (von der Technosphäre zur Ökosphäre, z. B. Emissionen von Gasen, flüchtigen organischen Verbindungen, Feinstaub) in jeder Phase der Produktentwicklung und für alle Aktivitäten oder Prozessabläufe in der Wertschöpfungskette des Produkts. Dieser Prozess ist sicherlich der zeitaufwändigste und erfordert oft die Unterstützung externer Partner, um genaue Daten zu sammeln. Die LCI-Phase wird in der Regel mit Hilfe einer Software und einer zertifizierten Verfahrensweise durchgeführt. Sie ermittelt die potenziellen Umweltauswirkungen, die sich aus allen in der Phase der Sachbilanz erfassten Aktivitäten ergeben. In der letzten Phase werden schließlich die in den früheren Phasen der LCA gesammelten Informationen kombiniert und miteinander in Beziehung gesetzt, um Daten zu ermitteln, die identifiziert, quantifiziert, verifiziert, bewertet sowie innerhalb der Organisation zur Verbesserung oder an die Öffentlichkeit weitergegeben werden können.

Fallstudie: Temperaturkontrolle der Kühlkette von Lebensmitteln

Als Fallstudie nutzte ICI die Lebenszyklusbewertung, um Umweltauswirkungen eines ihrer gedruckten elektronischen Geräte zu untersuchen, welches Temperaturdaten für die Kontrolle der Kühlkette von Lebensmitteln aufzeichnet. Durch diesen Ansatz war ICI in der Lage, die primären problematische Umweltauswirkungen des gedruckten Geräts zu identifizieren, insbesondere das flexible Kunststoffsubstrat und die Metalltinten (insbesondere Silbertinte), die für ihre Umweltbelastungen bei der gedruckten Elektronik bekannt sind. Darüber hinaus zwang die Bewertung ICI dazu, die Perspektive über das Produkt hinaus zu erweitern und es als kleinere Komponente eines größeren Systems zu erkennen: die Sekundär- oder Tertiärverpackung, auf der es angebracht war. Diese Erkenntnis veranlasste ICI, mit einem auf die Rückgewinnung von Zellulosefasern spezialisierten Forschungszentrum zusammenzuarbeiten, um halbindustrielle Wiederverwertbarkeitstests durchzuführen (drei Tests mit über 100 kg Kartonagen, die jeweils mindestens 20 % Smartboxen enthielten). Nach dem einjährigen Projekt und einigen geringfügigen Anpassungen bei der Herstellung der gedruckten elektronischen Geräte lagen alle Verunreinigungen unter den FDA CFR 176-Standards (für Wasserabfälle aus dem De-inking, also der Druckfarbenentfernung), und die Rückgewinnung der Zellulosefasern erreichte 100 %.

Eine weitere wichtige Erkenntnis war, dass die optimierte Silbertinte während des Recyclingprozesses nicht durch das Wasser verdünnt oder ausgewaschen wurde und daher nicht in den Kreislauf gelangte. Elementare chemische Analysen des Wassers und der Fasern bestätigten diese Beobachtung. Die Einführung von Silberpartikeln, insbesondere von Nanopartikeln, löste aufgrund ihres Ökotoxizitätspotenzials Bedenken aus. Dies veranlasste ICI zu überdenken, ob Papier, das ursprünglich als umweltfreundlicher galt, als Substrat zu bevorzugen ist. Bei Verwendung von Papier wird das gesamte Gerät zusammen mit der Schachtel recycelt, aber alle metallischen und funktionellen Druckfarben würden in den Kreislauf gelangen und möglicherweise die Fasern und das Wasser verunreinigen. Noch lässt sich die Frage, ob ein Material dem anderen ökologisch überlegen ist, nicht beantworten. Aber die Tests eröffneten neue Möglichkeiten der Untersuchung und eröffnen Potentiale zur Minimierung der Schadstoffverlagerung. Darüber hinaus bestätigte die Lebenszyklusbewertung auch die potenziellen Umweltvorteile, die sich aus dem Einsatz der Geräte in der Lebensmittelkühlkette ergeben. Die Untersuchung des Geräteeinsatzes für Meeresfrüchte, Gemüse, Obst und Fleisch – die alle ihre eigenen Umweltauswirkungen aufweisen – ergab unterschiedliche Umweltbelastungen in Abhängigkeit von der jeweiligen Entstehungsphase. Bei Produkten wie Salat beispielsweise trägt die Verpackung einen erheblichen Teil zur Gesamtumweltbelastung bei, während bei Fleisch die Produktion und Verarbeitung den größten Beitrag leisten und die Abfälle besonders umweltbelastend sind.

Schlussfolgerungen

Wir bei ICI sind der Meinung, dass industrielle und ökologische Effizienz bei der Entwicklung neuer Technologien Hand in Hand gehen müssen. Es liegt in unserer Verantwortung als Innovationstreiber, einen kritischen Blick zu entwickeln und verallgemeinernde ‚grüne' Aussagen zu hinterfragen, um Greenwashing-Taktiken oder die Verlagerung von Umweltauswirkungen zu vermeiden. Um dies zu gewährleisten, müssen Technologieforscher mit Umweltexperten zusammenarbeiten und ihre Produktentwicklungsstrategie entsprechend den Vorschriften ihres Landes und ihren Einrichtungen für die Entsorgung von Altgeräten gestalten.

-Übersetzung: mh-

www.i-ci.ca

https://eplca.jrc.ec.europa.eu/

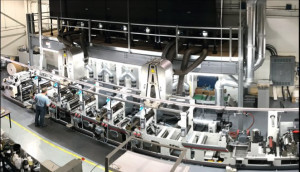

![]() Das Printability and Graphic Communications Institute (ICI) wurde 1995 in Montreal, Kanada, als gemeinnützige Organisation für Drucktechnologien, Tintenrezepturen und additive Fertigungsverfahren gegründet. 1996 wurde ICI Mitglied des Synchronex-Netzwerks und erhielt den Titel Collegial Center for Technology Transfer (CCTT). Dabei handelt es sich um spezialisierte Zentren für angewandte Forschung, die Hochschulen in der Provinz Quebec angegliedert sind und deren Fachwissen genutzt wird, um den jeweiligen Branchen bei dem Zugang zu spezialisierten Laborinstrumenten, Pilotversuchsanlagen, industriellen und halbindustriellen Fertigungsanlagen und hochqualifizierten Experten zu unterstützen. Das Institut konzentriert sich auf die Entwicklung gedruckter Elektronik mit Rolle-zu-Rolle-Druckverfahren. Daran arbeitet in multidisziplinäres Team von Forschern mit akademischen Profilen in den Bereichen gedruckte Elektronik, funktionaler Druck, Elektrochemie, Materialchemie und Umwelttechnologie aufgebaut, das die Kernkompetenzen in den Bereichen industrielle Druckverfahren und Tintenrezepturen ergänzt. ICI verfügt neben Prüf- und Analyseinstrumenten für gedruckte Elektronik über die industrielle Ausrüstung zu Forschungs- und Schulungszwecken, darunter die Druckmaschine ‚Varyflex V2' von OMET, die Flexodruck, Rotationssiebdruck und Tiefdruck gleichzeitig oder einzeln ermöglicht. ICI unterstützt Unternehmen aus Kanada, den Vereinigten Staaten und Europa bei der Entwicklung von Tintenrezepturen und Prototypen sowie bei der industriellen Produktion.

Das Printability and Graphic Communications Institute (ICI) wurde 1995 in Montreal, Kanada, als gemeinnützige Organisation für Drucktechnologien, Tintenrezepturen und additive Fertigungsverfahren gegründet. 1996 wurde ICI Mitglied des Synchronex-Netzwerks und erhielt den Titel Collegial Center for Technology Transfer (CCTT). Dabei handelt es sich um spezialisierte Zentren für angewandte Forschung, die Hochschulen in der Provinz Quebec angegliedert sind und deren Fachwissen genutzt wird, um den jeweiligen Branchen bei dem Zugang zu spezialisierten Laborinstrumenten, Pilotversuchsanlagen, industriellen und halbindustriellen Fertigungsanlagen und hochqualifizierten Experten zu unterstützen. Das Institut konzentriert sich auf die Entwicklung gedruckter Elektronik mit Rolle-zu-Rolle-Druckverfahren. Daran arbeitet in multidisziplinäres Team von Forschern mit akademischen Profilen in den Bereichen gedruckte Elektronik, funktionaler Druck, Elektrochemie, Materialchemie und Umwelttechnologie aufgebaut, das die Kernkompetenzen in den Bereichen industrielle Druckverfahren und Tintenrezepturen ergänzt. ICI verfügt neben Prüf- und Analyseinstrumenten für gedruckte Elektronik über die industrielle Ausrüstung zu Forschungs- und Schulungszwecken, darunter die Druckmaschine ‚Varyflex V2' von OMET, die Flexodruck, Rotationssiebdruck und Tiefdruck gleichzeitig oder einzeln ermöglicht. ICI unterstützt Unternehmen aus Kanada, den Vereinigten Staaten und Europa bei der Entwicklung von Tintenrezepturen und Prototypen sowie bei der industriellen Produktion.